Método para fabricar estructuras tridimensionales complejas a escala submicrométrica mediante litografía combinada de dos capas resistentes.

Método litográfico para fabricar estructuras tridimensionales a escala micrométrica y a escala submicrométrica,

que incluye las operaciones de:

- proporcionar un sustrato (S),

- depositar sobre el dicho sustrato (S) una capa (L1) de un primer material polimérico (R1) sensible a la exposición apartículas cargadas o a una radiación electromagnética,

- depositar, sobre la capa (L1) del primer material (R1), una capa (L') de un segundo material polimérico (R2)sensible a la exposición a partículas cargadas o a una radiación electromagnética, de una manera diferente a laprimera, de modo que los procesos de exposición y desarrollo de los dos materiales (R1, R2) son mutuamenteincompatibles hasta el punto en que la exposición o desarrollo de uno no interfiere en la exposición y desarrollo delotro,

- formar un patrón en el segundo material (R2) mediante un proceso litográfico, que comprende las etapas de:

* exponer la capa (L') del dicho material (R2) a partículas cargadas o a una radiación electromagnética según unatopografía predeterminada para definir una primera y una segunda parte de la dicha capa, expuesta y no expuestarespectivamente a las dichas partículas o a la dicha radiación, y

* eliminar después de manera selectiva una de las dichas primera y segunda partes de la capa (L'), de manera queregiones del primer material (R1) se dejan descubiertas,

* depositar, sobre la capa modelada (L') del segundo material (R2) y sobre las regiones descubiertas del primermaterial (R1), una capa adicional (L2) del dicho primer material (R1), y

* formar un patrón sobre el primer material (R1) mediante un proceso litográfico, que comprende las etapas de:

· exponer la capa (L1) del dicho material (R1) a partículas cargadas o a una radiación electromagnética según unatopografía predeterminada para definir una primera y una segunda parte de la dicha capa, expuesta y no expuestarespectivamente a las dichas partículas o a la dicha radiación,

· eliminar después de manera selectiva una de la dichas primera y segunda partes de la capa (L1);

siendo el segundo material (R2) transparente a las partículas o a la radiación electromagnética a las que el primermaterial (R1) es sensible.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E04022611.

Solicitante: MOSAID TECHNOLOGIES INCORPORATED.

Nacionalidad solicitante: Canadá.

Dirección: 11 Hines Road, Suite 203 Ottawa, ON K2K 2X1 CANADA.

Inventor/es: KUMAR, RAKESH, ROMANATO,FILIPPO, DI FABRIZIO,ENZO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G03F7/095 FISICA. › G03 FOTOGRAFIA; CINEMATOGRAFIA; TECNICAS ANALOGAS QUE UTILIZAN ONDAS DISTINTAS DE LAS ONDAS OPTICAS; ELECTROGRAFIA; HOLOGRAFIA. › G03F PRODUCCION POR VIA FOTOMECANICA DE SUPERFICIES TEXTURADAS, p. ej. PARA LA IMPRESION, PARA EL TRATAMIENTO DE DISPOSITIVOS SEMICONDUCTORES; MATERIALES A ESTE EFECTO; ORIGINALES A ESTE EFECTO; APARELLAJE ESPECIALMENTE ADAPTADO A ESTE EFECTO (aparatos de composición fototipográfica B41B; materiales fotosensibles o procesos para la fotografía G03C; electrofotografía, capas sensibles o procesos a este efecto G03G). › G03F 7/00 Producción por vía fotomecánica, p. ej. fotolitográfica, de superficies texturadas, p. ej. superficies impresas; Materiales a este efecto, p. ej. conllevando fotorreservas; Aparellaje especialmente adaptado a este efecto (utilizando estructuras de fotorreservas para procesos de producción particulares, ver en los lugares adecuados, p. ej. B44C, H01L, p. ej. H01L 21/00, H05K). › teniendo más de una capa fotosensible (G03F 7/075 tiene prioridad).

- G03F7/20 G03F 7/00 […] › Exposición; Aparellaje a este efecto (dispositivos de reproducción fotográfica de copias G03B 27/00).

PDF original: ES-2401642_T3.pdf

Fragmento de la descripción:

Método para fabricar estructuras tridimensionales complejas a escala submicrométrica mediante litografía combinada de dos capas resistentes La presente invención se refiere en general a un método litográfico para fabricar estructuras tridimensionales a escala micrométrica y a escala submicrométrica.

El método en cuestión puede aplicarse a la fabricación combinada de una única o varias estructuras submicrométricas tridimensionales ordenadas que comprenden dentro de las mismas estructuras litográficas adicionales que no pueden insertarse o producirse de otra manera mediante otros procesos litográficos. En particular, éstas últimas pueden consistir en regiones irregulares en estructuras periódicas, tales como defectos de punto, línea, superficie o volumen.

El método también puede utilizarse para formar estructuras suspendidas desde otras estructuras tridimensionales complejas.

El método definido en las reivindicaciones proporciona una herramienta para superar algunas de las limitaciones actuales en la producción de estructuras tridimensionales basadas en los procesos litográficos capa por capa convencionales que encuentran dificultades en la generación de formas cóncavas, en la abertura de huecos dentro de las superestructuras litográficas o en la generación sencilla de estructuras suspendidas.

Las tecnologías para fabricar nanoestructuras tridimensionales complejas son particularmente importantes en varios campos de aplicación, incluyendo: la fotónica, en donde se utilizan para formar cristales fotónicos y redes de interconexiones correspondientes para señales ópticas; la óptica, en donde se utilizan para fabricar elementos ópticos difrangentes; los microfluidos, en donde se utilizan para fabricar elementos para microdispositivos de uso médico y biológico y microimplantes, y para la producción de microsensores y microsistemas electromecánicos y/o electroquímicos.

Éstas son disciplinas que requieren el desarrollo de dispositivos altamente complejos en los que la topología lateral típica del procedimiento litográfico capa por capa ya no es adecuada, y que requieren además el desarrollo de estructuras micrométricas y nanométricas tridimensionales complejas. Regiones irregulares, estructuras enterradas, cavidades y concavidades, y defectos incorporados en estructuras volumétricas regulares, en particular defectos de línea, pueden utilizarse para formar y llevar a un estado funcional estos dispositivos y las estructuras que los constituyen.

La siguiente descripción se centrará en el aspecto tecnológico de la fabricación de cristales fotónicos y de mezcladores de microfluidos, proporcionando un ejemplo típico de una estructura compleja que puede formarse mediante el nuevo método litográfico.

Los cristales fotónicos son estructuras artificiales con una estructura periódica que pueden absorber y/o retener total

o parcialmente radiación electromagnética dentro de una gama de frecuencias dada. En lo que respecta a la geometría, pueden ser periódicos en una, dos o tres dimensiones. El último tipo mencionado tiene la propiedad de retener radiación electromagnética en todas las direcciones y, por lo tanto, desempeña un papel importante en la 45 transmisión de señales luminosas y de una onda electromagnética en general.

Sin embargo, la transmisión eficaz de la señal no sólo requiere la presencia del cristal fotónico tridimensional, sino también de una red de interconexiones, tal como una red de guías de ondas, filtros, cavidades de resonancia y circuitos similares para transmitir y/o procesar señales electromagnéticas, capaces de transportar una radiación óptica dentro de la estructura tridimensional.

Otros dispositivos pasivos pueden adoptar la forma de filtros, combinadores y/o diferenciadores de señales ópticas. La posibilidad de formar cavidades ópticas también resulta esencial para la fabricación de dispositivos activos innovadores (dicho de otro modo, capaces de generar señales luminosas) tales como láseres con bajos umbrales de 55 activación. Por lo tanto, lo que se requiere es una tecnología para diseñar y formar defectos de línea y de volumen dentro de estos cristales, y para situar los defectos de manera precisa con respecto a la estructura periódica de los cristales.

En la actualidad, la fabricación de un cristal fotónico tridimensional que comprenda guías de ondas u otros elementos de circuito óptico activos o pasivos es uno de los problemas que limitan el desarrollo de la fotónica.

En lo que respecta a los métodos, en la técnica anterior se distinguen dos categorías de procedimiento para la formación de nanoestructuras periódicas tridimensionales, en particular las que incorporan defectos internos. Por un lado, se conocen procesos secuenciales tales como los procesos capa por capa o punto por punto mencionados 65 anteriormente, que permiten un control preciso de la fabricación de la estructura y, por consiguiente, de la generación de defectos en la misma. Estos procesos son muy ineficaces y caros y, por lo tanto, no son adecuados para la producción en masa o incluso para la investigación en algunos casos. Por otro lado, se conocen procesos en paralelo (tales como procesos de autoensamblaje con nanopartículas, de litografía holográfica y de litografía con rayos X) que proporcionan de manera intrínseca una fabricación tridimensional y que, por lo tanto, son adecuados para la producción en masa, pero no pueden utilizarse para formar defectos y, por lo tanto, en el caso en cuestión,

no pueden utilizarse para formar una red de interconexiones para la transmisión de señales luminosas en un cristal fotónico.

Los dos procedimientos son complementarios entre sí. El control de los detalles permite el diseño de las guías de ondas pero no de la estructura de los cristales fotónicos; por el contrario, la generación de volúmenes con una estructura tridimensional no permite el control de la generación de defectos en los mismos.

La solicitud de patente estadounidense US2003/0002846 a nombre de Sigalas, titulada “Three dimensional photonic cr y stal waveguide apparatus”, describe un método de fabricación estándar capa por capa. Las estructuras periódicas que deben desarrollarse en un plano se generan en cada capa. La operación se repite con alineaciones de las capas subsiguientes para formar la estructura tridimensional. Durante la fabricación de una única capa se forma un único defecto de línea en la estructura periódica plana, quedando enterrado este defecto posteriormente mediante la deposición de las capas subsiguientes.

La desventaja del procedimiento capa por capa descrito anteriormente es que requiere numerosas etapas litográficas y etapas de proceso para la creación del cristal fotónico y del defecto incorporado en el volumen del cristal y, por lo tanto, es lento y caro, por lo que no es adecuado para la producción en masa.

Los procedimientos en paralelo o de autoensamblaje tienen propiedades complementarias. Estos procedimientos hacen uso de fenómenos químicos y/o físicos (aglomeración de nanoesferas, interferencia de haces luminosos coherentes, deposición de haces de iones, etc.) para generar estructuras tridimensionales intrínsecamente periódicas. La formación del cristal fotónico finaliza normalmente con la infiltración de material dieléctrico con un elevado índice de refracción a través de los poros interconectados de la estructura periódica que se ha generado. La naturaleza de los procedimientos en paralelo es tal que no pueden generar la anomalía requerida para la generación de un defecto de línea o de volumen con una geometría controlada.

La litografía con rayos X también pertenece a la categoría de procedimientos en paralelo para la formación de cristales fotónicos. Según los procedimientos descritos anteriormente, la superposición de una serie de haces paralelos que proceden de diferentes direcciones permite la generación de una estructura periódica ordenada tridimensional. En este caso también es necesario encontrar un método innovador para introducir los defectos en el

cristal fotónico.

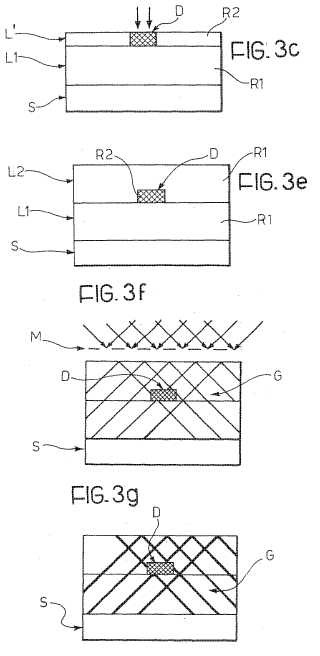

Para facilitar el entendimiento de un proceso litográfico típico para la fabricación de nanoestructuras tridimensionales según la técnica anterior, se hará referencia a las figuras 1a a 1e que muestran de manera esquemática las etapas de fabricación de una estructura de cristal fotónico. Esto hace referencia al caso de la litografía con rayos X como un ejemplo de proceso litográfico en paralelo.

La figura 1a muestra una configuración inicial que comprende un sustrato S sobre el que se ha depositado una capa L de un material resistente R, por ejemplo una resina fotosensible... [Seguir leyendo]

Reivindicaciones:

1. Método litográfico para fabricar estructuras tridimensionales a escala micrométrica y a escala submicrométrica,

que incluye las operaciones de: 5

- proporcionar un sustrato (S) ,

- depositar sobre el dicho sustrato (S) una capa (L1) de un primer material polimérico (R1) sensible a la exposición a partículas cargadas o a una radiación electromagnética,

- depositar, sobre la capa (L1) del primer material (R1) , una capa (L') de un segundo material polimérico (R2) sensible a la exposición a partículas cargadas o a una radiación electromagnética, de una manera diferente a la primera, de modo que los procesos de exposición y desarrollo de los dos materiales (R1, R2) son mutuamente incompatibles hasta el punto en que la exposición o desarrollo de uno no interfiere en la exposición y desarrollo del

otro,

- formar un patrón en el segundo material (R2) mediante un proceso litográfico, que comprende las etapas de:

• exponer la capa (L’) del dicho material (R2) a partículas cargadas o a una radiación electromagnética según una topografía predeterminada para definir una primera y una segunda parte de la dicha capa, expuesta y no expuesta respectivamente a las dichas partículas o a la dicha radiación, y

• eliminar después de manera selectiva una de las dichas primera y segunda partes de la capa (L’) , de manera que

regiones del primer material (R1) se dejan descubiertas, 25

• depositar, sobre la capa modelada (L') del segundo material (R2) y sobre las regiones descubiertas del primer material (R1) , una capa adicional (L2) del dicho primer material (R1) , y

• formar un patrón sobre el primer material (R1) mediante un proceso litográfico, que comprende las etapas de:

· exponer la capa (L1) del dicho material (R1) a partículas cargadas o a una radiación electromagnética según una topografía predeterminada para definir una primera y una segunda parte de la dicha capa, expuesta y no expuesta respectivamente a las dichas partículas o a la dicha radiación,

· eliminar después de manera selectiva una de la dichas primera y segunda partes de la capa (L1) ;

siendo el segundo material (R2) transparente a las partículas o a la radiación electromagnética a las que el primer material (R1) es sensible.

2. Método según la reivindicación 1, caracterizado porque comprende la iteración de las etapas de:

- depositar una capa adicional del segundo material (R2) sobre la capa adicional (L2) del primer material (R1) ,

- formar un patrón del segundo material (R2) mediante litografía, y 45

- depositar, posiblemente, una capa adicional del dicho primer material (R1) sobre la capa modelada del segundo material (R2) ;

antes de la formación litográfica del patrón del primer material (R1) .

3. Método según una cualquiera de las reivindicaciones anteriores, caracterizado porque el primer material polimérico (R1) es un material resistente positivo y el segundo material polimérico (R2) es un material resistente negativo.

4. Método según una cualquiera de las reivindicaciones anteriores, caracterizado porque el primer material polimérico (R1) es un material resistente de baja sensibilidad y el segundo material polimérico (R2) es un material resistente de alta sensibilidad.

5. Método según la reivindicación 3 ó 4, caracterizado porque el proceso litográfico para formar el patrón del primer material (R1) es un proceso litográfico de rayos X u óptico, y el proceso litográfico para formar el patrón del segundo material (R2) es un proceso litográfico de haz de electrones.

6. Método según la reivindicación 3, 4 ó 5, caracterizado porque la formación litográfica del patrón del primer material (R1) crea una estructura periódica hueca (G) dentro del volumen del primer material (R1) , y porque la formación

litográfica del patrón del segundo material (R2) crea una estructura irregular sólida (D) dentro del volumen del primer material (R1) .

7. Método según la reivindicación 6, caracterizado porque comprende una operación de infiltración de un material metálico y/o con un alto índice de refracción, tal como un dieléctrico o un semiconductor con un índice de refracción mayor que 2, en la dicha estructura periódica hueca (G) , seguida de una operación de extracción de los dichos primer y segundo materiales (R1, R2) que se han desarrollado.

8. Método según la reivindicación 7, caracterizado porque la operación de infiltrar material con un alto índice de refracción es una operación de crecimiento electrolítico.

9. Método según la reivindicación 7, caracterizado porque la operación de infiltrar material dieléctrico es una operación de deposición química a partir de la fase de vapor o de la fase líquida.

10. Método según la reivindicación 7, caracterizado porque la operación de infiltrar material con un alto índice de refracción es una operación de infiltración mediante el proceso sol-gel. 15

11. Método según una cualquiera de las reivindicaciones anteriores, caracterizado porque la capa del primer material (R1) se modela antes de que se deposite sobre la misma una capa del segundo material (R2) .

12. Método según una cualquiera de las reivindicaciones anteriores, caracterizado porque el dicho sustrato es una 20 máscara para modelar el dicho primer material (R1) .

13. Método según la reivindicación 12, caracterizado porque la dicha máscara para modelar el primer material (R1) incluye información de referencia de un sistema de referencia espacial para la alineación en la formación litográfica de los patrones de los primer y segundo materiales (R1, R2) .

Patentes similares o relacionadas:

Proceso de elaboración de placas con polímeros líquidos, del 3 de Junio de 2020, de Macdermid Graphics Solutions, LLC: Un método para fabricar un elemento de impresión en relieve en un proceso de elaboración de placas de fotopolímero líquido, en donde una capa de […]

Método para elaborar placas de impresión de imágenes en relieve, del 25 de Marzo de 2020, de Macdermid Graphics Solutions, LLC: Un método para exponer selectivamente un blanco de impresión de fotopolímero líquido a radiación actínica para crear una placa de impresión […]

Mecanismo de sujeción de cilindro de huecograbado accionado por un único motor, del 26 de Febrero de 2020, de Think Laboratory Co., Ltd: Un mecanismo de sujeción de cilindro de huecograbado accionado por un único motor que se usa para una unidad de procesamiento de un sistema de procesamiento de elaboración de […]

Procedimiento para fabricar formas de impresión flexográfica mediante exposición múltiple con LED de UV, del 5 de Febrero de 2020, de FLINT GROUP GERMANY GMBH: Procedimiento para fabricar formas de impresión flexográfica, en el cual se emplea como material de partida un elemento fotopolimerizable para impresión flexográfica que comprende […]

Placa de impresión flexográfica capaz de ser ilustrada digitalmente con capa de barrera integral, del 1 de Enero de 2020, de FLINT GROUP GERMANY GMBH: Elemento para la impresión flexográfica fotopolimerizable y capaz de ser ilustrado digitalmente para la producción de moldes de impresión flexográfica, […]

Método de exposición láser, del 4 de Diciembre de 2019, de Think Laboratory Co., Ltd: Un método de exposición láser para una superficie de plancha de una plancha cilíndrica , que usa un aparato de exposición láser que incluye una porción […]

Composición resistente de soldadura y placa de circuito impreso cubierta, del 27 de Noviembre de 2019, de GOO CHEMICAL CO., LTD.: Una composición resistente de soldadura que comprende: (A) una resina que contiene un grupo carboxilo; (B) un compuesto epoxídico; […]

Método para mejorar el rendimiento de impresión en placas de impresión flexográfica, del 21 de Agosto de 2019, de Macdermid Graphics Solutions, LLC: Un método de adaptación de la forma de una pluralidad de puntos de impresión en relieve creados en una preforma de impresión fotosensible durante un proceso de producción de […]