PROCEDIMIENTO Y DISPOSITIVO PARA LA FABRICACIÓN DE UNA PIEZA MOLDEADA CON VARIAS ZONAS DECORATIVAS DIFERENTES ADYACENTES.

Procedimiento para la fabricación de una pieza moldeada con varias zonas decorativas (15,

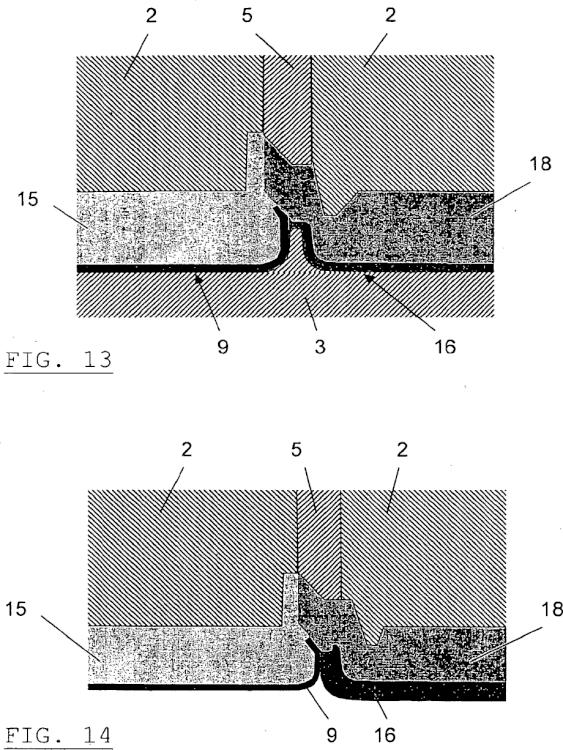

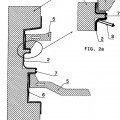

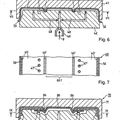

18) diferentes adyacentes entre sí con la ayuda de un útil de moldeo (1), que comprende una matriz (3) y un núcleo (2), través de moldeo por detrás de varias láminas decorativas (9, 16) diferentes, insertadas en el útil de moldeo (1) con un material termoplástico (14, 14a), en el que a) las láminas decorativas (9, 16) diferentes son insertadas en el útil de moldeo (1) abierto, b) las láminas decorativas (9, 16) son levadas a posición de inyección con la ayuda de una corredera (5) integrada en el núcleo (2), que sobresale, cuando el útil de moldeo (1) está abierto, por encima de la superficie del núcleo (2) del útil de moldeo, que separa el núcleo (2) en diferentes secciones parciales y que presenta medios para el arrastre de láminas decorativas (9, 16), en el que a través de una unión positiva entre la matriz (3) y la corredera (5) se configuran cavidades (13, 17) separadas entre el núcleo (2) y la matriz (3) para las diferentes zonas decorativas (15, 18); c) en el útil (1) cerrado se moldea por detrás en primer lugar la primera lámina decorativa (9) en la primera cavidad (13) en el lado del núcleo con un material termoplástico (14), caracterizado porque d) después del endurecimiento de la primera zona decorativa (15) se retorna la corredera (5) al núcleo (2) y de esta manera se anula la separación entre la zona decorativa (15) y la segunda cavidad (17), y e) a continuación se moldea por detrás la segunda lámina decorativa (16) en la segunda cavidad (17) con un material termoplástico (14a), conectando los materiales termoplásticos (14, 14a) de conformación entre sí y configurando una pieza moldeada compuesta con diferentes zonas decorativas (15, 18) adyacentes entre sí

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07024064.

Solicitante: PEGUFORM GMBH.

Nacionalidad solicitante: Alemania.

Dirección: SCHLOSSMATTENSTRASSE 18 D-79268 BÖTZINGEN ALEMANIA.

Inventor/es: Buchet,Yann.

Fecha de Publicación: .

Fecha Solicitud PCT: 12 de Diciembre de 2007.

Clasificación Internacional de Patentes:

- B29C44/14B

- B29C45/16E2

- B29C45/16J

Clasificación PCT:

- B29C45/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › incorporando partes o capas preformadas, p. ej. moldeo por inyección alrededor de elementos insertos o sobre objetos a recubrir.

- B29C45/16 B29C 45/00 […] › Fabricación de objetos multicapas o multicolores.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2359088_T3.pdf

Fragmento de la descripción:

La presente invención se refiere a un procedimiento para la fabricación de una pieza moldeada con varias zonas decorativas diferentes adyacentes a través de moldeo por detrás de varias láminas decorativas insertadas en un útil de moldeo que comprende un núcleo y una matriz. La invención se refiere también a un útil de moldeo para la fabricación de una pieza moldeada con varias zonas decorativas adyacentes.

Se conoce ennoblecer determinadas zonas de piezas moldeada para revestimientos interiores de automóviles con materiales de tejido, láminas de plástico, fieltro o materiales de alfombra, cuero o también imitaciones de cuero como decoración. En este caso, se pueden asignar a las zonas decorativas, además de las propiedades ópticas y hápticas especiales, también todavía funciones técnicas. Habitualmente para la fabricación de piezas moldeadas con zonas decorativas integradas se insertan tejidos o láminas decorativas correspondientes en un útil de moldeo y a continuación se moldean por detrás con material termoplástico. La zona del borde del elemento decorativo es procesada habitualmente en una etapa de trabajo separada antes de la terminación definitiva de la pieza moldeada.

Para proveer una pieza moldeada con diferentes estructuras superficiales o zonas decorativas se prefabrican con frecuencia dos o más partes separadas con diferentes estructuras superficiales en diferentes útiles como producto semiacabado y a continuación se unen o se encolan entre sí. Este modo de proceder tiene el inconveniente de que deben realizarse varias etapas de procesamiento así como procesos de transporte para los productos semiacabados correspondientes y deben coordinarse entre sí, lo que implica un gasto de tiempo y técnico de fabricación considerable.

En el documento EP 1 655 122 A1 se describe un procedimiento para la fabricación de piezas moldeadas de plástico, en el que en una primera etapa de fabricación se inserta un primer tejido o bien una lámina decorativa en el útil de moldeo y de inyecta por detrás y a continuación se recorta por estampación una sección parcial a partir del producto semiacabado fabricado de esta manera. En una segunda etapa se inserta entonces un segundo tejido o bien una segunda lámina decorativa en lugar de la pieza retirada del producto semiacabado y se moldea por detrás el producto semiacabado entonces en la zona del segundo tejido o bien de la segunda lámina. Un inconveniente de este procedimiento se puede ver en que también aquí son necesarias varias etapas de trabajo, para obtener una pieza moldeada con diferentes zonas decorativas. En este caso, especialmente el recorte como etapa de trabajo adicional no sólo es costoso de tiempo y de costes, sino que requiere también una herramienta adicional correspondiente. En el documento EP 1 655 122 A1 se describe como primera forma de realización preferida un procedimiento sin cambio de herramienta. Esto requiere una intervención directa de la herramienta de estampación en el útil de moldeo, de manera que hay que temer un daño del útil de moldeo.

En casi todos los procedimientos conocidos y practicados para la fabricación de piezas moldeadas con zonas decorativas para revestimientos interiores de automóviles es habitual que o bien durante la fabricación de la pieza moldeada o lo más tarde después de su fabricación acabada debe realizarse un recorte del borde de la zona decorativa, para conseguir un asiento ajustado exacto y óptimamente perfecto del elemento decorativo en la pieza de moldeo. Una configuración limpia y óptimamente sin manchas de la zona del borde de la decoración es, en general, uno de los problemas en la fabricación de piezas moldeadas con zonas decorativas integradas para revestimientos interiores de automóviles.

En la publicación DE 10 2005 029 849 A1 se describe un procedimiento para la fabricación de un elemento compuesto para una carrocería de vehículo, en el que al menos dos partes de un revestimiento exterior se insertan adyacentes en un útil común y se proveen en el útil sobre toda su superficie con una estructura de soporte común. En el procedimiento está previsto insertar partes del revestimiento exterior como piezas separadas en el útil, de manera que partes adyacentes del revestimiento exterior se solapan con efecto de obturación en el borde. El inconveniente de este procedimiento consiste en que la zona de solape entre las diferentes superficies individuales presenta una delimitación óptica fuerte entre las superficies. Pero este procedimiento solamente es adecuado para la fabricación de elementos de la carrocería en la zona exterior, donde tales transiciones son deseables o se pueden revestir por medio de medidas correspondientes, como por ejemplo la aplicación de un listón. El procedimiento descrito en el documento no es adecuado para la fabricación de piezas moldeadas con diferentes zonas decorativas para el revestimiento interior de automóviles, especialmente cuadros de instrumentos, revestimientos laterales o revestimientos de puertas.

En el documento DE 103 20 210 A1 se describen piezas de revestimiento interior con elementos decorativos, en las que la zona del borde del elemento decorativo se cubre en la periferia por un borde de escotadura decorativa, de manera que se realiza una unión superficial de apoyo entre el elemento decorativo, la zona del borde y el borde de escotadura decorativa. Aquí se soluciona la problemática de una imagen de juntura irregular a lo largo de la zona del borde de elemento decorativo, en efecto, sin corte adicional de las láminas decorativas, pero solamente se puede conseguir un desarrollo exacto de las junturas o bien de los cantos entre el elemento decorativo y la pieza de revestimiento encolando o bien combinando entre sí una pluralidad de diferentes componentes, lo que es correspondientemente costoso.

El documento JP 2003 011 166 A describe un útil de moldeo para la fabricación de piezas moldeadas con varias zonas decorativas diferentes, adyacentes entre sí y un procedimiento de acuerdo con el preámbulo de la reivindicación 1.

Por lo tanto, continúa existiendo el problema de encontrar un procedimiento para la fabricación de piezas moldeadas con varias zonas decorativas diferentes, adyacentes entre sí para revestimientos interiores de automóviles, con cuya ayuda se consigue insertar las zonas decorativas en la pieza moldeada de tal forma que no son necesarias medidas adicionales, como por ejemplo un corte o cobertura posterior de la zona del borde, para obtener una transición limpia, de juntura exacta y óptimamente perfecta entre las zonas decorativas individuales.

El cometido se soluciona por medio de un procedimiento con las características de la reivindicación 1 así como un dispositivo con las características de la reivindicación 14. Las formas de realización preferidas del procedimiento de acuerdo con la invención así como del dispositivo de acuerdo con la invención se reproducen en las reivindicaciones dependientes respectivas.

Con la ayuda de un útil de moldeo, que está constituido esencialmente por un núcleo de útil de moldeo y una matriz de útil de moldeo, en el que el núcleo del útil de moldeo presenta varias secciones parciales separadas unas de las otras por al menos una corredera integrada en el núcleo del útil de moldeo, que están previstas para la configuración de las zonas decorativas diferentes respectivas, se consigue fabricar piezas moldeadas de plástico con diferentes zonas decorativas y en este caso evitar un repaso o recubrimiento adicional de la zona del borde del elemento decorativo o bien de los elementos decorativos.

Durante el proceso de conformación, la corredera que separa las zonas parciales unas de las otras puede adoptar diferentes posiciones, pudiendo desplazarse entre una posición totalmente insertada en el núcleo y una posición que se encuentra fuera del núcleo. En el estado abierto del útil de moldeo, la corredera adopta una posición dispuesta fuera del núcleo y sobresale en este caso más allá de la superficie del núcleo hasta el punto de que entre las zonas parciales respectivas del núcleo y la corredera está presente un espacio suficiente para insertar sobre los dos lados de la corredera, respectivamente, una lámina decorativa entre el núcleo y la corredera.

La corredera tiene la función de transportar las láminas decorativas en la dirección del núcleo y posicionarlas allí para el moldeo por detrás. A tal fin, posee, en una configuración ventajosa, un lado trasero configurado plano, con preferencia de anchura relativa y que apunta hacia el núcleo, cuyo lado trasero está... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de una pieza moldeada con varias zonas decorativas (15, 18) diferentes adyacentes entre sí con la ayuda de un útil de moldeo (1), que comprende una matriz (3) y un núcleo (2), través de moldeo por detrás de varias láminas decorativas (9, 16) diferentes, insertadas en el útil de moldeo (1) con un material termoplástico (14, 14a), en el que

a) las láminas decorativas (9, 16) diferentes son insertadas en el útil de moldeo (1) abierto,

b) las láminas decorativas (9, 16) son levadas a posición de inyección con la ayuda de una corredera (5) integrada en el núcleo (2), que sobresale, cuando el útil de moldeo (1) está abierto, por encima de la superficie del núcleo (2) del útil de moldeo, que separa el núcleo (2) en diferentes secciones parciales y que presenta medios para el arrastre de láminas decorativas (9, 16), en el que a través de una unión positiva entre la matriz (3) y la corredera (5) se configuran cavidades (13, 17) separadas entre el núcleo (2) y la matriz (3) para las diferentes zonas decorativas (15, 18);

c) en el útil (1) cerrado se moldea por detrás en primer lugar la primera lámina decorativa (9) en la primera cavidad

(13) en el lado del núcleo con un material termoplástico (14), caracterizado porque

d) después del endurecimiento de la primera zona decorativa (15) se retorna la corredera (5) al núcleo (2) y de esta manera se anula la separación entre la zona decorativa (15) y la segunda cavidad (17), y

e) a continuación se moldea por detrás la segunda lámina decorativa (16) en la segunda cavidad (17) con un material termoplástico (14a), conectando los materiales termoplásticos (14, 14a) de conformación entre sí y configurando una pieza moldeada compuesta con diferentes zonas decorativas (15, 18) adyacentes entre sí.

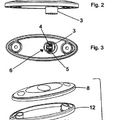

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque se emplea una corredera (5) con al menos un lado trasero plano (6) configurada como medio para el arrastre de láminas decorativas (9, 16).

3. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque se emplea una corredera (5) con al menos una escotadura lateral (23) configurada como medio para el arrastre de láminas decorativas (9, 16).

4. Procedimiento de acuerdo con una de las reivindicaciones 1 a 3, caracterizado porque el moldeo por detrás se realiza a través de inyección por detrás o espumación por detrás.

5. Procedimiento de acuerdo con una de las reivindicaciones 1 a 4, caracterizado porque antes del moldeo por detrás se fija al menos una lámina decorativa (9, 16) sobre una superficie tensora (4), dispuesta sobre el lado del núcleo del útil de moldeo (1), con la ayuda de medios de fijación (10).

6. Procedimiento de acuerdo con una de las reivindicaciones 1 a 5, caracterizado porque las diferentes láminas decorativas (9, 16) se insertan entre el núcleo (2) y la corredera (5) y cuando se cierra el útil (1), se insertan los bordes de las láminas decorativas (9, 16) con la ayuda de la corredera (5), respectivamente, en ranuras (12) configuradas por escotaduras (11) entre el núcleo (2) y la corredera (5).

7. Procedimiento de acuerdo con una de las reivindicaciones 1 a 5, caracterizado porque la primera lámina decorativa (9) es insertada entre el núcleo (2) y la corredera (5), mientras que la segunda lámina decorativa (16) es insertada entre la corredera (5) y la matriz (3) y cuando se cierra el útil (1) se encaja con su borde entre la matriz (3) y la corredera (5), siendo insertado el borde de la primera lámina decorativa (9) cuando se cierra el útil con la ayuda de la corredera (5) en una ranura (12) configurada por medio de una escotadura (11) en el núcleo (2) entre el núcleo

(2) y la corredera (5), mientras que la lámina decorativa (16) insertada entre la corredera (5) y la matriz (3) permanece en su posición.

8. Procedimiento de acuerdo con una de las reivindicaciones 1 a 7, caracterizado porque la corredera (5) se cierra automáticamente.

9. Procedimiento de acuerdo con una de las reivindicaciones 1 a 7, caracterizado porque el cierre de la corredera (5) se realiza a través del cierre del útil (1), de manera que la corredera (5) es desplazada desde la matriz (3) en dirección al núcleo (2).

10. Procedimiento de acuerdo con la reivindicación 9, caracterizado porque la activación de la corredera (5) durante el cierre del útil (1) se realiza por medio de nervaduras (8) dispuestas de manera correspondiente a la corredera (5) sobre la matriz (3) y están en conexión operativa con la corredera (5).

11. Procedimiento de acuerdo con una de las reivindicaciones 1 a 10, caracterizado porque se inserta una corredera

(5) que se estrecha en un lado sobre su lado delantero (7), con lo que se configura en la primera cavidad (13) para la zona decorativa (15) un borde decreciente, que durante el moldeo por detrás proporciona una zona decorativa (15) con una lámina decorativa (9) que solapa el borde en el lado trasero.

12. Procedimiento de acuerdo con una de las reivindicaciones 1 a 11, caracterizado porque como láminas decorativas (9, 16) se puede emplear tejido, telas decorativas, láminas de plástico, telas de alfombras, cuero e imitaciones de cuero.

13. Procedimiento de acuerdo con una de las reivindicaciones 1 a 12, caracterizado porque como material termoplástico (14, 14a) se emplea polipropileno (PP), polietileno (PE), poliuretano (PU), acrilonitrilo-butadienoestireno (ABS), copolimerizado de acrilonitrilo-butadieno-estireno (policarbonato (ABS-PC) o poliamida (PA).

14. Útil de moldeo (1) para la utilización en un procedimiento de acuerdo con una de las reivindicaciones 1 a 13, con un núcleo (2) de útil de moldeo y con una matriz (3) de útil de moldeo para la fabricación de piezas moldeadas con varias zonas decorativas diferentes, adyacentes entre sí, en el que el núcleo (2) del útil de moldeo presenta varias secciones parciales separadas unas de las otras por medio de al menos una corredera (5) integrada en el núcleo (2) del útil de moldeo, de manera que la corredera (5) presenta medios para el arrastre de láminas decorativas (9, 16) y, en el estado abierto del útil de moldeo (1), sobresale por encima de la superficie del núcleo (2) del útil de moldeo, en el que, en el estado cerrado del útil de moldeo (1), las cavidades (13, 17) para las zonas decorativas (15, 18) están separadas unas de las otras, en el que entre la corredera (5) y el núcleo (2), sobre al menos un lado de la corredera (5) está configurada una ranura (12) para el alojamiento del borde de al menos una lámina decorativa (9, 16), en el que la corredera (5) está prevista para la inserción completa en el núcleo (2) del útil de moldeo (2) y después del moldeo por detrás de la primera zona decorativa, a través del desplazamiento de la corredera (5) en el núcleo (2) del útil de moldeo se puede anular la separación entre las zonas decorativas (15, 18) respectivas.

15. Útil de moldeo de acuerdo con la reivindicación 14, en el que la corredera (5) presenta como medios para el arrastre de láminas decorativas (9, 16) en el lado del núcleo un lado trasero de la corredera (6) configurado plano.

16. Útil de moldeo de acuerdo con la reivindicación 14, en el que la corredera (5) presenta como medios para el arrastre de láminas decorativas (9, 16) al menos una escotadura lateral (23) de la corredera.

17. Útil de moldeo de acuerdo con una de las reivindicaciones 14 a 16, en el que la corredera (5) presenta en la dirección de la matriz (3) un lado delantero de la corredera (7) que se estrecha cónicamente con un canto delantero plano previsto para la conexión con la matriz (3).

18. Útil de moldeo de acuerdo con una de las reivindicaciones 14 a 17, en el que el núcleo (2) de la pieza de moldeo presenta en al menos una zona parcial prevista para la configuración de una decoración adicionalmente una superficie tensora (4) para la fijación de una lámina decorativa (9, 16).

19. Útil de moldeo de acuerdo con la reivindicación 18, en el que en el estado abierto del útil de moldeo (1), la corredera (5) sobresale más allá de la superficie tensora (4) fuera del núcleo (2) del útil de moldeo hasta el punto de que entre la superficie tensora (4) y el lado trasero (6) de la corredera (5) está presente espacio suficiente para la inserción de una lámina decorativa (9, 16).

20. Útil de moldeo de acuerdo con una de las reivindicaciones 14 a 19, en el que al menos una de las zonas del núcleo del útil de moldeo, que están revistas para la configuración de una decoración, presenta en su borde en la periferia una escotadura (11).

21. Útil de moldeo de acuerdo con una de las reivindicaciones 14 a 20, en el que la matriz (3) presenta nervaduras

(8) dispuestas de forma correspondiente a la corredera (5).

Patentes similares o relacionadas:

CIERRE PARA RECIPIENTE PARA CONTENER MUESTRAS BIOLÓGICAS, del 11 de Enero de 2012, de ABBOTT LABORATORIES: Un cierre para un recipiente que tiene una boca, comprendiendo dicho cierre una tapa , comprendiendo dicha tapa un material polimérico, […]

MÉTODO PARA FABRICAR UN ARTÍCULO PARA EMPACADO QUE TIENE UNA PELÍCULA AISLANTE DE IML EN COMBINACIÓN CON UN DEPURADOR DE OXÍGENO, del 16 de Junio de 2011, de SUPERFOS A/S: Un método para fabricar un artículo para empacado para contener y guardar productos alimenticios, cuyo artículo comprende una o más cámaras definidas por […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA FABRICACIÓN DE PIEZAS MOLDEADAS DE PLÁSTICO CON DIFERENTES ZONAS DECORATIVAS, EN PARTICULAR PARA REVESTIMIENTOS INTERIORES DE AUTOMÓVILES, del 16 de Mayo de 2011, de PEGUFORM GMBH: Procedimiento para la fabricación de una pieza moldeada con diferentes zonas decorativas, que comprende las etapas de a) insertar una primera lámina decorativa […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA FABRICACIÓN DE PIEZAS MOLDEADAS DE PLÁSTICO CON DIFERENTES ZONAS DECORATIVAS, EN PARTICULAR PARA REVESTIMIENTOS INTERIORES DE AUTOMÓVILES, del 16 de Mayo de 2011, de PEGUFORM GMBH: Procedimiento para la fabricación de una pieza moldeada con diferentes zonas decorativas, que comprende las etapas de a) insertar una primera lámina decorativa […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA FABRICACIÓN DE PIEZAS MOLDEADAS CON DIFERENTES ZONAS DECORATIVAS, del 5 de Abril de 2011, de PEGUFORM GMBH: Procedimiento para la fabricación de una pieza moldeada con diferentes zonas decorativas, que comprende las etapas: a) inserción de una lámina […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA FABRICACIÓN DE PIEZAS MOLDEADAS CON DIFERENTES ZONAS DECORATIVAS, del 5 de Abril de 2011, de PEGUFORM GMBH: Procedimiento para la fabricación de una pieza moldeada con diferentes zonas decorativas, que comprende las etapas: a) inserción de una lámina […]

LÁMPARA ESTANCA AL AGUA Y MÉTODO DE FABRICACIÓN DE LA MISMA, del 30 de Marzo de 2011, de HELLA LIGHTING FINLAND OY: Un método para fabricar una lámpara estanca al agua que comprende un alojamiento (7, 7', 7''), una lente (8, 8', 8'') fijada al alojamiento, una unidad […]

LÁMPARA ESTANCA AL AGUA Y MÉTODO DE FABRICACIÓN DE LA MISMA, del 30 de Marzo de 2011, de HELLA LIGHTING FINLAND OY: Un método para fabricar una lámpara estanca al agua que comprende un alojamiento (7, 7', 7''), una lente (8, 8', 8'') fijada al alojamiento, una unidad […]

PROCEDIMIENTO PARA LA FABRICACIÓN DE UNA PIEZA COMPUESTA DE UNA PRIMERA PIEZA MOLDEADA Y UNA SEGUNDA PIEZA MOLDEADA A TRAVÉS DE FUNDICIÓN POR INYECCIÓN O ESTAMPACIÓN POR INYECCIÓN O PRENSADO DESDE ATRÁS DE MATERIAL DE PLÁSTICO, del 24 de Febrero de 2011, de GEORG KAUFMANN FORMENBAU AG

PEGUFORM GMBH: Procedimiento para la fabricación de una pieza compuesta de una primera pieza moldeada y una segunda pieza moldeada a través de fundición […]

PROCEDIMIENTO PARA LA FABRICACIÓN DE UNA PIEZA COMPUESTA DE UNA PRIMERA PIEZA MOLDEADA Y UNA SEGUNDA PIEZA MOLDEADA A TRAVÉS DE FUNDICIÓN POR INYECCIÓN O ESTAMPACIÓN POR INYECCIÓN O PRENSADO DESDE ATRÁS DE MATERIAL DE PLÁSTICO, del 24 de Febrero de 2011, de GEORG KAUFMANN FORMENBAU AG

PEGUFORM GMBH: Procedimiento para la fabricación de una pieza compuesta de una primera pieza moldeada y una segunda pieza moldeada a través de fundición […]

PROCEDIMIENTO DE FABRICACION DE TUBOS DE MATERIAS FLEXIBLES POR INYECCION PREVIA DE FALDA CON ETIQUETADO EN MOLDE, del 7 de Diciembre de 2010, de TUBOPLAST HISPANIA, S.A.: Procedimiento para la fabricación de tubos de materias flexibles provistos de falda y cabeza, en el cual se fabrica falda del tubo en una primera máquina de inyección […]

PROCEDIMIENTO DE FABRICACION DE TUBOS DE MATERIAS FLEXIBLES POR INYECCION PREVIA DE FALDA CON ETIQUETADO EN MOLDE, del 7 de Diciembre de 2010, de TUBOPLAST HISPANIA, S.A.: Procedimiento para la fabricación de tubos de materias flexibles provistos de falda y cabeza, en el cual se fabrica falda del tubo en una primera máquina de inyección […]

Elemento de protección, elemento de hormigón y procedimiento para la fabricación de un elemento de hormigón, del 22 de Julio de 2020, de HERRENKNECHT AG: Elemento de protección para la conexión con un elemento de hormigón de una entibación de túnel, que presenta al menos una sección de protección , […]