DISPOSITIVO Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ESPUMAS ESTRUCTURALES IMPULSADAS FÍSICAMENTE EN EL PROCESO DE FUNDICIÓN POR INYECCIÓN UTILIZANDO ELEMENTOS MEZCLADORES DINÁMICOS.

Dispositivo para la fabricación de piezas moldeadas de plástico espumoso en el proceso de fundición por inyección,

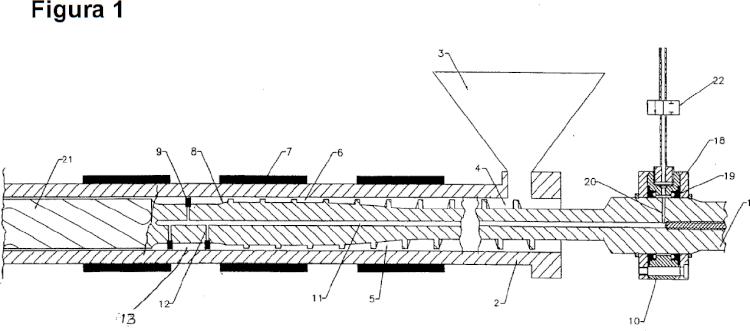

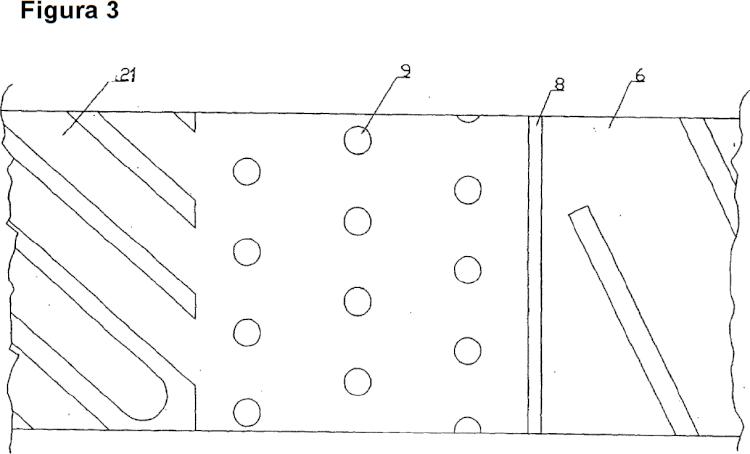

con preferencia utilizando un agente propulsor físico, en el que la máquina de fundición por inyección contiene al menos un cilindro de inyección (2), que contiene al menos un pistón de tornillo sin fin (1), que se extiende al menos a través de una zona de entrada (4), una zona de compresión (5) y una zona de dosificación (6), en el que en la zona de dosificación (6) se conecta una zona limitada localmente con diámetro reducido para la introducción del agente propulsor, en el que el pistón de tornillo sin fin (1) presenta aguas abajo de la zona de dosificación (6) unos elementos mezcladores porosos o permeables (9), que pueden ser impulsados con agente propulsor y que penetran como cuerpos simétricos rotatorios en la colada, en el que los elementos mezcladores (9) están constituidos de metal sinterizado o cerámica y presentan una superficie porosa, en el que el agente propulsor es alimentado a la colada a través de la superficie porosa de los elementos mezcladores (9)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2003/011197.

Solicitante: PEGUFORM GMBH.

Nacionalidad solicitante: Alemania.

Dirección: SCHLOSSMATTENSTRASSE 18 D-79268 BÖTZINGEN ALEMANIA.

Inventor/es: SCHLUMMER,CHRISTIAN.

Fecha de Publicación: .

Fecha Solicitud PCT: 9 de Octubre de 2003.

Clasificación Internacional de Patentes:

- B29C44/34F2

Clasificación PCT:

- B29C44/34 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 44/00 Conformación por presión interna generada en el material, p. ej. por hinchamiento o por espumación. › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

Clasificación antigua:

- B29C44/34 B29C 44/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia.

PDF original: ES-2359698_T3.pdf

Fragmento de la descripción:

La invención tiene el cometido de introducir y distribuir un agente propulsor físico con alta capacidad de reproducción y seguridad de proceso de manera uniforme en la corriente de colada de una máquina de fundición por inyección, para generar una solución homogénea de polímero / agente propulsor y, en concreto, utilizando una máquina de fundición por inyección convencional.

Se conocen a partir de las publicaciones DE 24 02 203 C3 y US 5 297 948 A, respectivamente, dispositivos para la fabricación de de piezas moldeadas de plástico espumoso con la limitación a un procedimiento de extrusión, en el que el agente propulsor solamente se introduce en algunas zonas limitadas localmente. La invención es un desarrollo del dispositivo reivindicado en nuestra solicitud de patente EP 1 256 430 A1 para la fabricación de piezas moldeadas de plástico espumoso. En dicho dispositivo se trata de una máquina de fundición por inyección, que se emplea para la fabricación de una pieza moldeada de plástico espumoso, que se emplea para la fabricación de una pieza moldeada de plástico espumoso. Para generar una masa de plástico espumoso, se añade al material de plástico un agente propulsor, que genera burbujas de gas en el útil de moldeo por inyección a través de expansión del agente propulsor presente disuelto bajo presión en la colada debido a la eliminación de la presión durante la invención en el útil de fundición por inyección, cuyas burbujas de gas se congelan debido a la elevación de la viscosidad durante la refrigeración de la colada, y que forman en último término la estructura de espuma. Para el dispositivo y procedimiento, que se presentan en el documento EP 1 256 430 A1, se emplean agente propulsores físicos. La entrada de un agente propulsor físico en una colada de polímero se realiza a través de un casquillo poroso. Este casquillo poroso está montado sobre un pistón de tornillo sin fin, con preferencia en una zona entre la zona de dosificación y una zona de mezcla que se conecta aguas abajo. El casquillo poroso está constituido por material poroso o permeable, a través del cual se introduce el agente propulsor físico bajo presión, para disolverse en la colada. Este casquillo poroso es especialmente adecuado como una pieza de forma cilíndrica de pared fina para la entrada de gas para coladas de polímero de la más diferente composición, puesto que presenta una superficie grande. La solución propuesta en la solicitud de patente EP 1 256 430 A1 se refiere a una gasificación con proceso de mezcla conectado a continuación por medio de un elemento de mezcla montado sobre el pistón de tornillo helicoidal. La gasificación se realiza en una sección del pistón de tornillo sin fin, lo que significa que el elemento de gasificación ejecuta los movimientos del pistón de tornillo sin fin. A través de la utilización de un elemento de gasificación en una sección del pistón de tornillo sin fin se reducen los costes de inversión de toda la instalación, porque en una máquina de fundición por inyección convencional solamente debe sustituirse el pistón de tornillo sin fin para fabricar con la misma instalación piezas moldeadas de plástico espumoso. La utilización de una instalación de gasificación en pistones de tornillo sin fin se conoce, en efecto, a partir del documento DE 20 53 646 B, pero los orificios de agente propulsor realizados con toberas de inyección desembocan en la cabeza del distribuidor. A través de los orificios de agente propulsor se realiza la entrada del agente propulsor en forma de un chorro en la colada. A través de la realización del elemento de gasificación como casquillo poroso, que se mueve axialmente simultáneamente con el pistón de tornillo sin fin y que ejecuta al mismo tiempo también sus movimientos de rotación, se lleva a cabo una entrada uniforme de agente propulsor, porque a través de la superficie porosa no se puede producir, en absoluto, ningún chorro, sino de la misma manera un haz de chorros, pero, en general, a través del dispositivo según la invención o según el documento EP 1 256 430 A1 se introducen burbujas de agente propulsor en la colada de polímero. En el entorno inmediato del casquillo poroso se lleva a cabo a través de la entrada de gas una mezcla incompleta del gas con la colada de polímero, puesto que las fuerzas de cizallamiento, que facilitan la mezcla a fondo, son reducidas en la periferia del casquillo liso. En cambio, se pueden conseguir efectos de mezcla buenos a través de cizallamientos, dilataciones y transposiciones de la colada.

Una vía posible para conseguir este objetivo se representa en el documento DE 101 50 329 A1. El agente propulsor comprimido es puesto en contacto con la colada a través de un elemento de mezcla estático, que se monta entre el agregado de plastificación y la tobera de cierre. Una superficie de metal sinterizado poroso, que rodea los elementos de mezcla, sirve en este caso como elemento de contacto entre el agente propulsor y la colada de polímero. Las diferencias de concentración y de presión provocan a través de procesos de difusión y de sorción una absorción del agente propulsor en la colada. La homogeneización de la mezcla de polímero / agente propulsor se realiza en este caso durante el proceso de inyección a través de las nervaduras, que interrumpen el canal de la colada, del elemento de mezcla estático. Las transposiciones, distribuciones y dilataciones de la colada dentro de la mezcladora favorecen en este caso los procesos de difusión. La absorción del agente propulsor en la colada se favorece de esta manera de forma duradera. Un inconveniente en la invención publicada en el documento DE 101 50 329 A1 consiste en que la entrada del agente propulsor tiene lugar sólo poco antes de la tobera de cierre. De esta manera, queda poco tiempo para una mezcla a fondo completa de la colada antes de pasar por la tobera de cierre hasta la cavidad que se conecta a continuación. Por lo tanto, para poder garantizar una mezcla a fondo completa de la colada con el agente propulsor, debe colocarse o bien un elemento de mezcla con longitud de construcción grande o debe aplicarse una presión alta en el elemento de mezcla, para que el agente propulsor se distribuida de una manera uniforme en la colada de polímero antes de que la tobera de cierre llegue a la cavidad. También en el documento EP 1 256 430 A1 se menciona como inconveniente principal de elementos mezcladores estáticos el efecto de cizallamiento de los mismos, que puede dañar la matriz de polímero. Otro inconveniente de un empleo de un elemento de mezcla estático en la zona del pistón de tornillo sin fin es el control costoso de la válvula, que sirve para la regulación de la entrada de agente propulsor, con lo que se elevan los costes de la instalación y la propensión a averías. En la realización constructiva del casquillo poroso según el documento EP 1 256 430 A1 existe el peligro de que a través de las superficies de obturación grandes se produzcan fugas en el funcionamiento, con lo que el agente propulsor no llega ya exclusivamente a través del casquillo poroso, sino adicionalmente a través de puntos de obturación hasta la colada de polímero, cuando se produzca una caída de la presión debido a una avería en el sistema de agente propulsor, podría aparecer también el caso de que la colada de polímero que está presión más elevada llega al sistema de alimentación de agente propulsor a través de tales fugas.

Para crear ayudas para eliminar estos inconvenientes del estado de la técnica, se propone una solución según las reivindicaciones 1 y 11. En este caso, está previsto emplear al menos un elemento de mezcla dinámico, es decir, que se puede mover al mismo tiempo con el pistón de tornillo sin fin, a través de cuyo elemento de mezcla se realiza al mismo tiempo una entrada de agente propulsor. La invención prevé, además, que el pistón de tornillo sin fin presente aguas abajo de una zona de dosificación unos elementos mezcladores porosos o permeables, que se pueden impulsar con el agente propulsor a través de una instalación de alimentación de agente propulsor en el núcleo del pistón de tornillo sin fin e introducen el agente propulsor de manera uniforme en la colada. Durante la fase de plastificación, los elementos mezcladores giran en la colada de polímero con movimiento de traslación simultáneo del pistón de tornillo sin fin. Esta combinación de traslación y rotación durante la fase de dosificación provoca una mezcla a fondo constante y una transposición de la colada con impulsión simultánea del agente propulsor y de esta manera proporciona una mezcla homogénea de polímero / agente propulsor.

La combinación de elemento de mezcla y zona de gasificación en... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo para la fabricación de piezas moldeadas de plástico espumoso en el proceso de fundición por inyección, con preferencia utilizando un agente propulsor físico, en el que la máquina de fundición por inyección contiene al menos un cilindro de inyección (2), que contiene al menos un pistón de tornillo sin fin (1), que se extiende al menos a través de una zona de entrada (4), una zona de compresión (5) y una zona de dosificación (6), en el que en la zona de dosificación (6) se conecta una zona limitada localmente con diámetro reducido para la introducción del agente propulsor, en el que el pistón de tornillo sin fin (1) presenta aguas abajo de la zona de dosificación (6) unos elementos mezcladores porosos o permeables (9), que pueden ser impulsados con agente propulsor y que penetran como cuerpos simétricos rotatorios en la colada, en el que los elementos mezcladores (9) están constituidos de metal sinterizado o cerámica y presentan una superficie porosa, en el que el agente propulsor es alimentado a la colada a través de la superficie porosa de los elementos mezcladores (9).

2. Dispositivo de acuerdo con la reivindicación 1, caracterizado porque los elementos mezcladores (9) están previstos para la introducción de un agente propulsor físico en la colada de polímero.

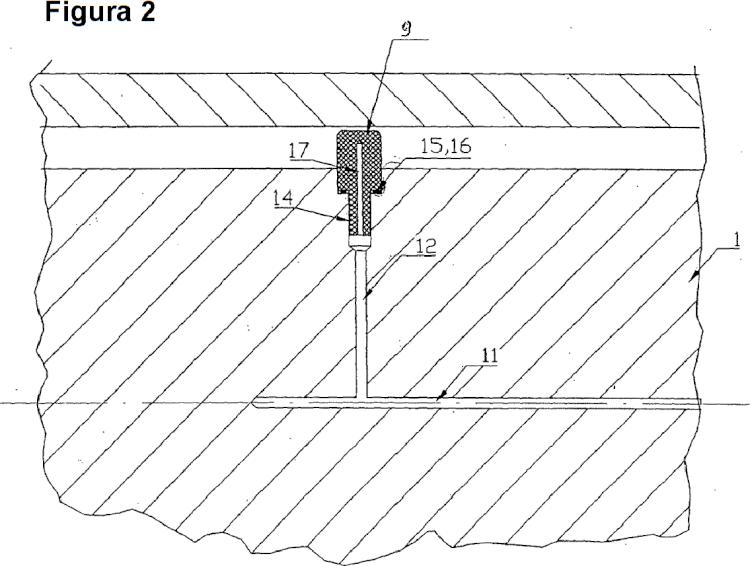

3. Dispositivo de acuerdo con la reivindicación 1, caracterizado porque la instalación de alimentación de agente propulsor contiene un taladro (11).

4. Dispositivo de acuerdo con la reivindicación 1, caracterizado porque cada elemento de mezcla (9) está provisto con un dispositivo para la conexión con el pistón de tornillo sin fin.

5. Dispositivo de acuerdo con la reivindicación 4, caracterizado porque el dispositivo para la conexión con el pistón de tornillo sin fin comprende un taladro roscado.

6. Dispositivo de acuerdo con la reivindicación 1, caracterizado porque el elemento de mezcla (9) presenta al menos una zona rebajada.

7. Dispositivo de acuerdo con la reivindicación 6, caracterizado porque la zona rebajada puede recibir una junta de obturación.

8. Dispositivo de acuerdo con la reivindicación 7, caracterizado porque la junta de obturación está constituida de cobre o de una junta tórica resistente a alta temperatura.

9. Dispositivo de acuerdo con la reivindicación 1, caracterizado porque un elemento de mezcla (9) está constituido por cilindros de diferente diámetro.

10. Dispositivo de acuerdo con la reivindicación 1, caracterizado porque un elemento de mezcla (9) presenta una forma cónico o de tronco de cono.

11. Procedimiento para la fabricación de piezas moldeadas de plástico espumoso en el proceso de fundición por inyección, con preferencia utilizando un agente propulsor físico, en el que la máquina de fundición por inyección contiene al menos un cilindro de inyección (2), que contiene al menos un pistón de tornillo sin fin (1), que se extiende al menos a través de una zona de entrada (4), una zona de compresión (5) y una zona de dosificación (6), en el que el agente propulsor es introducido en una zona limitada localmente con diámetro reducido, que se conecta en la zona de dosificación (6), para la introducción del agente propulsor, en el que el pistón de tornillo sin fin (1) presenta aguas abajo de la zona de dosificación (6) unos elementos mezcladores porosos o permeables (9), que pueden ser impulsados con agente propulsor y que penetran como cuerpos simétricos rotatorios en la colada, en el que el agente propulsor es alimentado a la colada a través de la superficie porosa de los elementos mezcladores (9) que están constituidos de metal sinterizado o cerámica.

Patentes similares o relacionadas:

PROCEDIMIENTO PARA LA FABRICACIÓN DE MASA DE MOLDEO, del 27 de Enero de 2011, de SULZER CHEMTECH AG: Procedimiento para la fabricación de una masa de moldeo a partir de una colada de materia prima, que se carga con un aditivo, que comprende las etapas: cargar un […]

PROCEDIMIENTO PARA LA FABRICACIÓN DE MASA DE MOLDEO, del 27 de Enero de 2011, de SULZER CHEMTECH AG: Procedimiento para la fabricación de una masa de moldeo a partir de una colada de materia prima, que se carga con un aditivo, que comprende las etapas: cargar un […]

Procedimiento para producir un cuerpo de espuma por extrusión y dispositivo de extrusión para producir un cuerpo de espuma, del 10 de Junio de 2020, de VAN LÜCK, Frank: Procedimiento para producir un cuerpo de espuma por extrusión, que comprende: - generar una masa fundida de plástico dentro de una envoltura […]

Bloque de aislamiento, del 27 de Mayo de 2020, de Finnfoam Oy: Una placa de aislamiento de polímero expandido que comprende primera y segunda superficies paralelas grandes y primer y segundo bordes laterales largos […]

Dispositivo de medida de densidad aparente para partículas pre-expandidas y método para medir la densidad aparente de partículas pre-expandidas, del 13 de Mayo de 2020, de KANEKA CORPORATION: Un dispositivo adecuado para medir la densidad aparente de partículas pre-expandidas contraídas, donde el dispositivo comprende: un recipiente A en el que […]

Cabezal de tubo de extrusión para el espumado continuo, del 13 de Mayo de 2020, de W. MULLER GMBH: Cabezal de extrusión para la fabricación de preformas tubulares a partir de plástico extruíble, las cuales están construidas a partir de al menos una primera […]

Dispositivo de envasado controlado térmicamente y método de fabricación, del 8 de Abril de 2020, de SONOCO DEVELOPMENT, INC.: Un dispositivo de cambio de fase para controlar la temperatura dentro de un entorno, que comprende: un material de espuma tanto con […]

Procedimiento en molde para producir nanoespuma, del 25 de Marzo de 2020, de DDP Specialty Electronic Materials US, Inc: Un procedimiento para preparar nanoespuma que comprende las siguientes etapas:

a. proporcionar un molde que tiene una cavidad del […]

Procedimiento en molde para producir nanoespuma, del 25 de Marzo de 2020, de DDP Specialty Electronic Materials US, Inc: Un procedimiento para preparar nanoespuma que comprende las siguientes etapas:

a. proporcionar un molde que tiene una cavidad del […]

Aparato y procedimiento para la producción de embriones de espuma expandida, del 18 de Marzo de 2020, de DIAB INTERNATIONAL AB: Un procedimiento para producir un embrión espumable que tiene un volumen Vfinal usando moldeo por inyección, que comprende las etapas de: - proporcionar […]