PROCEDIMIENTO DE FABRICACION DE TUBOS DE MATERIAS FLEXIBLES POR INYECCION PREVIA DE FALDA CON ETIQUETADO EN MOLDE.

Procedimiento para la fabricación de tubos de materias flexibles provistos de falda y cabeza,

en el cual se fabrica falda del tubo en una primera máquina de inyección que incluye etiquetado durante el moldeo, pasando a inyectarse la cabeza del tubo sobre la falda en una segunda máquina de inyección, y terminando el proceso con el taponado y embalado del tubo en sendas máquinas taponadoras y embaladoras. Mediante este procedimiento, es posible prescindir de la utilización máquinas de impresión así como de maquinas de decoración alternativa fuera de la línea, reduciéndose de este modo los tiempos y costes de fabricación. Adicionalmente, el procedimiento según la invención no depende de la geometría o simetría del tubo que se pretende fabricar

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/ES2004/000034.

Solicitante: TUBOPLAST HISPANIA, S.A..

Nacionalidad solicitante: España.

Provincia: ÁLAVA.

Inventor/es: VALPUESTA LANDA, JUAN IGNACIO, FERNANDEZ DE MENDIOLA QUINTANA, JAVIER.

Fecha de Publicación: .

Fecha Solicitud PCT: 28 de Enero de 2004.

Fecha Concesión Europea: 16 de Junio de 2010.

Clasificación Internacional de Patentes:

- B29C45/16J

- B65D35/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 35/00 Recipientes plegables de forma tubular, concebidos de forma que al expulsar su contenido se deforman permanentemente, p. ej. tubos flexibles para dentífricos u otros productos plásticos o semilíquidos; Soportes adecuados. › de plástico.

- B65D35/24 B65D 35/00 […] › con dispositivos accesorios (revestimientos o guarniciones B65D 35/14).

Clasificación PCT:

- B29C45/16 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › Fabricación de objetos multicapas o multicolores.

- B29D23/20 B29 […] › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › B29D 23/00 Fabricación de objetos tubulares (B29D 24/00 tiene prioridad). › Tubos flexibles deformables provisionalmente por presión, p. ej. para cosméticos.

- B65D35/08 B65D 35/00 […] › de plástico.

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre.

Fragmento de la descripción:

Procedimiento de fabricación de tubos de materias flexibles por inyección previa de falda con etiquetado en molde.

La invención se refiere a la técnica de fabricación de tubos de materias flexibles de los utilizados para almacenar cosméticos, cremas, etc. y que están formados principalmente por una falda y una cabeza y provistos de etiquetas u otros elementos decora- tivos.

Los tubos flexibles mencionados anteriormente presentan generalmente una forma que viene definida principalmente por dos partes: en primer lugar una falda o cuerpo del tubo, generalmente cilíndrico y abierto en sus caras superior e inferior, y en segundo lugar una cabeza o cubierta superior, cuyo fin es cerrar una de las caras abiertas de la falda, y que incluye un cuello o relieve por el cual se extrae el contenido final del tubo y al cual se engancha el tapón del mismo.

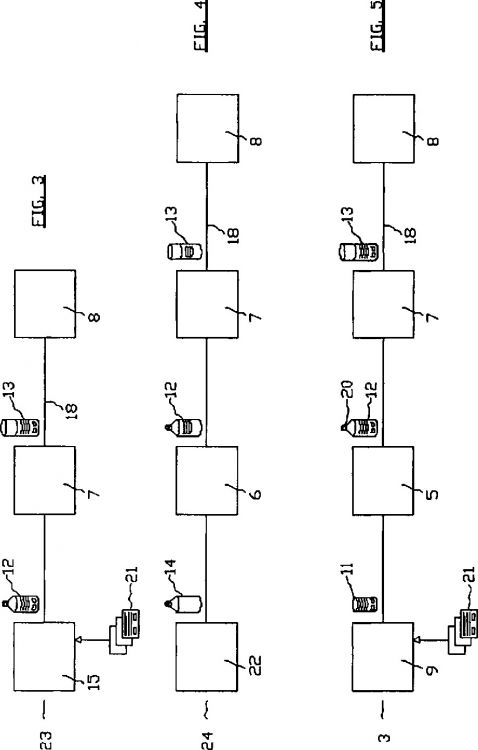

En la actualidad existen múltiples métodos de fabricación de tubos de materias flexibles formados por falda y cabeza. La mayoría de estos métodos comprenden las fases:

- fabricación del tubo, o creación de la falda, la cabeza, y otras partes que lo forman

- decoración del tubo, o añadido de textos, dibujos, u otros motivos decorativos.

- taponado del tubo, o enganche de un tapón a la cabeza del tubo

- embalaje del tubo taponado, o inserción de uno o varios tubos en cajas o similares para su transporte.

Los procesos de taponado y embalaje del tubo se realizan generalmente en sendas máquinas taponadoras y embaladoras. En cuanto a la fabricación y decoración del tubo, existen múltiples técnicas conocidas, siendo las principales las siguientes:

La primera de las técnicas anteriores o técnica A es aquella en la cual se fabrican la falda y la cabeza del tubo por separado, más concretamente realizando en primer lugar la falda por extrusión y añadiendo posteriormente la cabeza a la falda por un proceso de inyección. Esta técnica presenta algunas ventajas frente a otras técnicas en las que se inyecta el tubo completo, falda y cabeza simultáneamente y en un único molde, entre ellas que el procedimiento y la máquina de extrusión que intervienen en la fabricación de la falda no dependen del tipo de cabeza que se añadirá a ésta posteriormente, sino tan sólo de las características requeridas de la falda. Es posible por lo tanto fabricar, con un mismo procedimiento y configuración de la máquina de extrusión, faldas para diferentes cabezas.

En esta técnica de fabricación separada de falda y cabeza, el procedimiento de decoración del tubo se realiza mediante una máquina de impresión que imprime directamente sobre el tubo una vez inyectada la cabeza, o sobre la falda aún sin cabeza, en función de la geometría del tubo. Esto es debido a que la máquina de impresión habitualmente utilizada requiere que el objeto sobre el que imprime presente una simetría rotacional, ya que el objeto es girado durante la impresión. Por ello, si el tubo que se va a fabricar es cilíndrico, es decir, presenta una simetría rotacional, es práctica común aplicar la impresión sobre el tubo completo, ya provisto de cabeza. Sin embargo, si el tubo final no es cilíndrico, sino que es elíptico o de otra geometría que no presenta simetría rotacional, generalmente se aplica la impresión sobre la falda y antes de la inyección de la cabeza, ya que la simetría se pierde durante la inyección de la cabeza y por tanto la falda aún es simétrica en esta fase y apta para ser sometida a la fase de impresión.

Además de que el proceso de impresión, y por tanto el proceso global de montaje del tubo, dependa de la geometría del tubo, la impresión tal y como se practica presenta inconvenientes adicionales como son el elevado coste de las máquinas de impresión, su lentitud, su calidad mejorable y su poca versatilidad.

La falta de versatilidad de las máquinas de impresión provoca que en caso de la fabricación de un tubo con decoraciones más complejas como serigrafías, termo-sellados, etc. estas decoraciones deben aplicarse al tubo en máquinas independientes, las cuales además han de situarse fuera de la línea de montaje debido a que, por una parte, estas decoraciones se realizan normalmente a una cadencia inferior a la de la línea y, por otra parte, a que la integración de estas operaciones en línea supone aumentar la complejidad del proceso y de su puesta a punto.

En las técnicas B y C, el tubo completo se fabrica en una sola pieza y por inyección. En este sentido, es conocida la patente US 6547094 B1, proveniente de la WO 9846409 A1, que reivindica la fabricación por inyección de artículos flexibles de pared fina, de los realizados en una sola pieza y que incorporan un cierre integrado que por lo tanto está también presente en el molde, al igual que el cuerpo del artículo.

Esta fabricación unitaria de falda y cabeza presenta algunos inconvenientes frente a la fabricación por separado definida en la técnica A como son los siguientes: el número de moldes aumenta enormemente cuando se fabrican piezas de distintas formas, ya que con una pequeña variación en la cabeza ha de sustituirse el molde completo, y viceversa. Además, el tubo fabricado no ofrece ninguna versatilidad, es decir, no puede ser posteriormente modificado para tomar distintas formas, etc.

Por otra parte, la técnica C, al realizar la decoración del tubo mediante un proceso de impresión en una máquina a tales efectos, presenta idénticos inconvenientes referidos a la calidad y a los tiempos y costes de la decoración que la técnica A, análoga en este aspecto.

Es un objetivo principal de la invención definir un procedimiento de fabricación de tubos de materias flexibles que reduzca sensiblemente los costes y tiempos de fabricación. Para ello, se persigue reducir el número de máquinas involucradas en el proceso de fabricación, así como reducir la cantidad de personal especializado necesario. Además, en relación con lo anterior, es un objetivo adicional el eliminar todo proceso que tenga lugar fuera de la línea continua de montaje.

Por otra parte, se persigue conseguir un procedimiento de montaje de tubos de materias flexibles que sea común para tubos de cualquier geometría, presente o no simetría rotacional.

Es también un objetivo de la invención aumentar la calidad de la decoración del tubo y mejorar por tanto la estética del producto final.

Para la consecución de los objetivos anteriores, la invención define un único procedimiento de fabricación de tubos de materias flexibles provistos de falda y cabeza, independiente de la simetría del tubo final, de la forma siguiente:

- En primer lugar, se fabrica la falda del tubo en una máquina de inyección, realizándose durante esta fase y de forma simultánea a la propia inyección la decoración final del tubo mediante un proceso de etiquetado durante el moldeo. Para ello, la máquina de inyección de las faldas es alimentada de los elementos decorativos o etiquetas, que pueden incluir tanto textos como dibujos, serigrafías, termo-sellados, u otro tipo de motivos decorativos.

- Posteriormente, y sin necesidad de ser extraída de la línea continua de montaje para posteriores decoraciones, la falda del tubo ya decorada atraviesa una máquina de inyección, en la cual se le inyecta la cabeza del tubo.

- Finalmente el tubo, compuesto por falda y cabeza y ya decorado, es taponado y embalado según procedimientos habituales.

El procedimiento según la invención cumple los objetivos establecidos, presentando múltiples ventajas frente a las técnicas ya conocidas.

Con respecto a las técnicas que fabrican la falda y la cabeza del tubo por separado, se consiguen reducir tanto los tiempos como los costes de fabricación ya que los procesos y máquinas de extrusión, impresión y decoración alternativa (serigrafías, etc.) utilizados en dichas técnicas anteriores son sustituidos por un único proceso y máquina de inyección de la falda con decoración incorporada.

La reducción de maquinaria conlleva...

Reivindicaciones:

1. Procedimiento (3) para la fabricación de tubos de materias flexibles provistos de falda (11) y cabeza (20), siendo la falda (11) un elemento en forma aproximada de prisma de sección transversal circular, elíptica, u otras, que conforma el cuerpo del tubo y que se encuentra abierto en sus caras opuestas, y siendo la cabeza (20) una cubierta que cierra al menos una de las caras abiertas de la falda (11), pudiendo presentar dicha cabeza (20) elementos para el desalojo del contenido del tubo y para la fijación de tapones, donde el procedimiento (3) comprende las siguientes fases:

- fabricación de la falda (11) del tubo en un primer proceso de inyección en una máquina de inyección (9) a tales efectos, realizándose durante dicha fase la decoración del tubo mediante un proceso de etiquetado durante el moldeo, el cual se sirve de elementos decorativos (21) previamente confeccionados que son alimentados a la máquina de inyección (9),

donde el procedimiento (3) se caracteriza por que incluye la fase de:

- fabricación de la cabeza (20) del tubo, la cual se inyecta (5) sobre la falda (11) del tubo, la cual ha sido ya decorada en la máquina de inyección (9) a tales efectos, en un segundo proceso de inyección en una segunda máquina de inyección (5).

2. Procedimiento (3), según la reivindicación 1, que se caracteriza por que comprende además una fase de taponado (7) del tubo formado por falda (11) y cabeza (20) y ya decorado.

3. Procedimiento (3), según la reivindicación 1, que se caracteriza por que comprende además una fase de embalado (8) del tubo.

Patentes similares o relacionadas:

ENVASE TUBULAR FLEXIBLE, del 5 de Diciembre de 2019, de DUASO PUERTOLAS, Miguel Angel: Envase flexible compuesto por una pieza tubular de cualquier forma -cilindrica, troncocónica, piramidal u otra- de material termoplástico. […]

Recipiente tubular, del 14 de Agosto de 2019, de FUJIMORI KOGYO CO., LTD: Un recipiente tubular que comprende por lo menos: una unidad de salida provista de una parte de salida a través de la cual […]

Tubo de plástico conformado para extraer una masa líquida o pastosa, del 16 de Enero de 2019, de RPC BRAMLAGE GMBH: Tubo de plástico conformado para extraer una masa líquida o pastosa , con un orificio de salida , un espacio de reserva que se puede comprimir […]

Tapón dispensador de líquidos con doble caudal de salida, del 29 de Mayo de 2017, de MARTINEZ SANTIAGO, Victoriano Vidal: Tapón dispensador de líquidos con doble caudal de salida. La invención se refiere a un tapón dosificador de líquidos con doble caudal de salida, preferentemente […]

Moldes de inyección para tubo flexible, procedimientos para proporcionar dichos tubos, y tubos obtenidos mediante este procedimiento, del 7 de Diciembre de 2016, de Weener Plastics Netherlands B.V: Dispositivo de moldeo por inyección para el moldeo por inyección en dos etapas de un cuerpo de manguito flexible y un cuerpo de hombro para un tubo comprimible moldeando […]

Envase modelo acordeón para bebidas con gas, del 26 de Abril de 2016, de ALCALDE DIEZ, Santiago: 1. Envase modelo acordeón para bebidas con gas, caracterizado por estar formado de un envase capaz de retener los gases y líquidos contenidos en el mismo […]

Recipiente en forma de tubo para productos fluidos, del 20 de Abril de 2016, de Giflor S.r.l: Recipiente deformable en forma de tubo para un producto fluido, que comprende: - un cuerpo principal adecuado para definir un área interna […]

Recipiente plisado roscado, del 25 de Septiembre de 2015, de PALACIOS GAMERO, Miguel Angel: Recipiente plisado roscado con forma cilíndrica donde inferiormente dispone de una pieza parcialmente roscada interiormente a modo de tuerca y superiormente […]

Recipiente plisado roscado, del 25 de Septiembre de 2015, de PALACIOS GAMERO, Miguel Angel: Recipiente plisado roscado con forma cilíndrica donde inferiormente dispone de una pieza parcialmente roscada interiormente a modo de tuerca y superiormente […]