Aparato de deposición de vapor de un material sublimado y procedimiento correspondiente para una deposición continua de una capa de película delgada sobre un sustrato.

Un aparato (100) para la deposición de vapor de una materia fuente sublimada en forma de una películadelgada sobre un sustrato (14) de un módulo fotovoltaico (FV),

comprendiendo dicho aparato:

una cabeza (110) de deposición;

un receptáculo (116) dispuesto en dicha cabeza (119) de deposición, estando configurado dichoreceptáculo (116) para la recepción de una materia fuente granular;

un colector calentado (124) de distribución dispuesto por debajo de dicho receptáculo (116), configuradodicho colector calentado (124) de distribución para calentar dicho receptáculo (116) hasta un gradosuficiente como para sublimar la materia fuente dentro de dicho receptáculo (116); y,

una placa (152) de distribución que comprende más de aproximadamente un 75% en peso de molibdenodispuesta debajo de dicho colector (152) de distribución y a una distancia definida por encima de un planohorizontal de transporte de una superficie superior de un sustrato (14) transportado a través de dichoaparato (100), definiendo dicha placa de distribución (152) un patrón de pasos a través de la misma quedistribuyen, además, la materia fuente sublimada que pasa a través de dicho colector (152) de distribución.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10193910.

Solicitante: PrimeStar Solar, Inc.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 14401 West 65th Way Unit B Arvada, CO 80004 ESTADOS UNIDOS DE AMERICA.

Inventor/es: PAVOL,Mark Jeffrey, RATHWEG,Christopher, REED,MAX WILLIAM.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C23C14/06 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 14/00 Revestimiento por evaporación en vacío, pulverización catódica o implantación de iones del material que constituye el revestimiento. › caracterizado por el material de revestimiento (C23C 14/04 tiene prioridad).

- C23C14/24 C23C 14/00 […] › Evaporación en vacío.

- C23C14/56 C23C 14/00 […] › Aparatos especialmente adaptados al revestimiento en continuo; Dispositivos para mantener el vacío, p. ej. cierre estanco.

- C30B23/00 C […] › C30 CRECIMIENTO DE CRISTALES. › C30B CRECIMIENTO DE MONOCRISTALES (por sobrepresión, p. ej. para la formación de diamantes B01J 3/06 ); SOLIDIFICACION UNIDIRECCIONAL DE MATERIALES EUTECTICOS O SEPARACION UNIDIRECCIONAL DE MATERIALES EUTECTOIDES; AFINAMIENTO DE MATERIALES POR FUSION DE ZONA (afinamiento por fusión de zona de metales o aleaciones C22B ); PRODUCCION DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (colada de metales, colada de otras sustancias por los mismos procedimientos o aparatos B22D; trabajo de materias plásticas B29; modificación de la estructura física de metales o aleaciones C21D, C22F ); MONOCRISTALES O MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA; TRATAMIENTO POSTERIOR DE MONOCRISTALES O DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (para la fabricación de dispositivos semiconductores o de sus partes constitutivas H01L ); APARATOS PARA ESTOS EFECTOS. › Crecimiento de monocristales por condensación de un material evaporado o sublimado.

- H01L31/18 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01L DISPOSITIVOS SEMICONDUCTORES; DISPOSITIVOS ELECTRICOS DE ESTADO SOLIDO NO PREVISTOS EN OTRO LUGAR (utilización de dispositivos semiconductores para medida G01; resistencias en general H01C; imanes, inductancias, transformadores H01F; condensadores en general H01G; dispositivos electrolíticos H01G 9/00; pilas, acumuladores H01M; guías de ondas, resonadores o líneas del tipo guía de ondas H01P; conectadores de líneas, colectores de corriente H01R; dispositivos de emisión estimulada H01S; resonadores electromecánicos H03H; altavoces, micrófonos, cabezas de lectura para gramófonos o transductores acústicos electromecánicos análogos H04R; fuentes de luz eléctricas en general H05B; circuitos impresos, circuitos híbridos, envolturas o detalles de construcción de aparatos eléctricos, fabricación de conjuntos de componentes eléctricos H05K; empleo de dispositivos semiconductores en circuitos que tienen una aplicación particular, ver la subclase relativa a la aplicación). › H01L 31/00 Dispositivos semiconductores sensibles a la radiación infrarroja, a la luz, a la radiación electromagnética de ondas más cortas, o a la radiación corpuscular, y adaptados bien para la conversión de la energía de tales radiaciones en energía eléctrica, o bien para el control de la energía eléctrica por dicha radiación; Procesos o aparatos especialmente adaptados a la fabricación o el tratamiento de estos dispositivos o de sus partes constitutivas; Sus detalles (H01L 51/42 tiene prioridad; dispositivos consistentes en una pluralidad de componentes de estado sólido formados en o sobre un sustrato común, diferentes a las combinaciones de componentes sensibles a la radiación con una o varias fuentes de luz eléctrica H01L 27/00). › Procesos o aparatos especialmente adaptados para la fabricación o el tratamiento de estos dispositivos o de sus partes constitutivas.

PDF original: ES-2420122_T3.pdf

Fragmento de la descripción:

Aparato de deposición de vapor de un material sublimado y procedimiento correspondiente para una deposición continua de una capa de película delgada sobre un sustrato La materia objeto dada a conocer en el presente documento versa, en general, acerca del campo de procedimientos de deposición de película delgada en los que se deposita una capa de película delgada, tal como una capa de material semiconductor, sobre un sustrato. Más en particular, la materia objeto versa acerca de un aparato de deposición de vapor y un procedimiento asociado para depositar una capa de película delgada de un material fotorreactivo sobre un sustrato de vidrio en la formación de módulos fotovoltaicos (FV) .

Los módulos fotovoltaicos (FV) de película delgada (también denominados “paneles solares”) a base de teluro de cadmio (CdTe) emparejado con sulfuro de cadmio (CdS) como los componentes fotorreactivos están logrando un gran interés y aceptación en la industria. El CdTe es un material semiconductor que tiene características particularmente adecuadas para la conversión de energía solar en electricidad. Por ejemplo, el CdTe tiene un intervalo de banda de energía de aproximadamente 1, 45 eV, que permite que convierta más energía del espectro solar en comparación con materiales semiconductores de menor intervalo de banda utilizados históricamente en aplicaciones de células solares (por ejemplo, aproximadamente 1, 1 eV para el silicio) . Además, el CdTe convierte energía de radiación en condiciones de menor luz o de luz difusa en comparación con los materiales de menor intervalo de banda y, por lo tanto, tiene un tiempo de conversión efectiva más prolongado durante el curso de un día o en condiciones nubladas en comparación con otros materiales convencionales.

En general, se reconoce que los sistemas de energía solar que utilizan módulos FV de CdTe son los más rentables de los sistemas disponibles comercialmente en términos de coste por vatio de potencia generada. Sin embargo, a pesar de las ventajas del CdTe, la explotación comercial sostenible y la aceptación de la energía solar como una fuente suplementaria o primaria de energía industrial o residencial dependen de la capacidad de producir módulos FV eficaces a gran escala y de forma rentable.

Ciertos factores afectan mucho a la eficacia de los módulos FV de CdTe en términos de coste y de capacidad de generación de energía. Por ejemplo, el CdTe es relativamente caro y, por lo tanto, el uso eficaz (es decir, un mínimo desperdicio) del material es un factor primario de coste. Además, la eficacia de transformación de energía del módulo es un factor de ciertas características de la capa depositada de película de CdTe. Una falta de uniformidad o defectos en la capa de película puede reducir significativamente la salida del módulo, aumentando, de ese modo, el coste por unidad de potencia. Además, la capacidad de procesar sustratos relativamente grandes en una escala comercial económicamente sensata es una consideración vital.

La CSS (sublimación en sistema cerrado) es un procedimiento comercial conocido de deposición de vapor para la producción de módulos de CdTe. Se hace referencia, por ejemplo, a la patente U.S. nº 6.444.043 y a la patente U.S. nº 6.423.565. Dentro de la cámara de deposición de vapor en un sistema CSS, se lleva el sustrato hasta una posición opuesta a una distancia relativamente pequeña (es decir, aproximadamente 2-3 mm) opuesta a una fuente de CdTe. Se sublima el material de CdTe y se deposita sobre la superficie del sustrato. En el sistema CSS de la patente U.S. nº 6.444.043, citada anteriormente, el material de CdTe tiene forma granular y está contenido en un receptáculo calentado dentro de la cámara de deposición de vapor. El material sublimado se mueve a través de agujeros en una cubierta colocada sobre el receptáculo y se deposita sobre la superficie estacionaria de vidrio, que está mantenida a la menor distancia posible (1-2 mm) sobre el bastidor de la cubierta.

Dado que se consigue la mejor calidad de película de una película delgada en un intervalo pequeño de temperatura justo por debajo de la temperatura a la que la película comenzaría a sublimarse más rápidamente de lo que se deposita (por ejemplo, entre aproximadamente 600! C hasta aproximadamente 650! C para teluro de cadmio) , es deseable mantener la temperatura del sustrato entre este estrecho intervalo de temperatura durante todo el procedimiento de CSS. Sin embargo, en un procedimiento de CSS, se debe calentar la cubierta hasta una temperatura considerablemente mayor (por ejemplo, aproximadamente 800! C cuando se deposita teluro de cadmio) que el sustrato para garantizar que no se deposita ni se acumula material sobre la cubierta. Dado que la cubierta está más caliente que el sustrato, la cubierta aumentará la temperatura del sustrato mediante radiación (por ejemplo, intercambio térmico) desde la cubierta. Este aumento de temperatura puede tener como resultado un gradiente de calidad de película en el grosor de la película, debido a un aumento de temperatura del sustrato durante la deposición de la película delgada. Además, si el aumento de temperatura del sustrato es demasiado elevado, el grosor de la película está limitado debido a que el sustrato puede haberse vuelto demasiado caliente como para recibir cualquier material adicional. Esto requeriría que el procedimiento comenzase con el sustrato a una temperatura menor, lo que tendría como resultado que la primera película depositada tuviese una menor calidad cristalina.

En consecuencia, existe una necesidad continua en la industria de un aparato mejorado de deposición de vapor y un procedimiento para la producción a gran escala viable económicamente de módulos FV eficaces, en particular módulos de CdTe. En particular, existe una necesidad de una placa mejorada de sublimación para ser utilizada en

una producción a gran escala viable económicamente de módulos FV eficaces, en particular módulos de CdTe, en un procedimiento de CSS.

Se establecerán diversos aspectos y ventajas de la invención en parte en la siguiente descripción, o pueden ser evidentes a partir de la descripción, o pueden aprenderse por medio de la práctica de la invención.

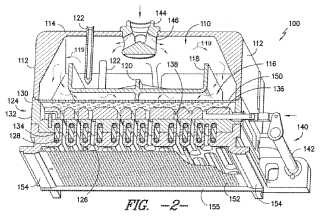

En general, se proporciona un aparato para una deposición de vapor de una materia fuente sublimada como una película delgada sobre un sustrato de módulo fotovoltaico (FV) . En una realización, el aparato incluye una cabeza de deposición. Hay dispuesto un receptáculo en la cabeza de deposición y está configurado para la recepción de una materia fuente granular. Hay dispuesto un colector calentado de distribución por debajo del receptáculo que permite que el receptáculo sea calentado indirectamente por el colector de distribución hasta un grado suficiente como para sublimar la materia fuente dentro del receptáculo. El colector calentado de distribución define una pluralidad de pasos a través del mismo. Hay dispuesto una placa de deposición de molibdeno por debajo del colector de distribución y a una distancia definida por encima de un plano horizontal de transporte de una superficie superior de un sustrato transportado a través del aparato. La placa de distribución de molibdeno también define un patrón de pasos a través de la misma que distribuyen, además, la materia fuente sublimada que pasa a través del colector de distribución. La placa de distribución de molibdeno incluye más de aproximadamente un 75% en peso de molibdeno.

También se proporciona un procedimiento para una deposición de vapor de una materia fuente sublimada para formar una película delgada sobre un sustrato de módulo fotovoltaico (FV) . Se suministra una materia fuente a un receptáculo dentro de una cabeza de deposición. El receptáculo se calienta indirectamente con un elemento que constituye una fuente de calor dispuesto por debajo del receptáculo para sublimar la materia fuente. La materia fuente sublimada es dirigida hacia abajo dentro de la cabeza de deposición a través del elemento que constituye una fuente de calor mientras que se transportan los sustratos individuales por debajo del elemento que constituye una fuente de calor. La materia fuente sublimada que pasa a través del elemento que constituye una fuente de calor es distribuida sobre una superficie superior de los sustratos por medio de una placa de distribución de molibdeno colocada entre la superficie superior del sustrato y el elemento que constituye una fuente de calor, de forma que las secciones delantera y posterior de los sustratos en la dirección de transporte están expuestos a generalmente las mismas condiciones de deposición de vapor para conseguir un grosor deseado sustancialmente uniforme de la capa de película delgada sobre la superficie... [Seguir leyendo]

Reivindicaciones:

1. Un aparato (100) para la deposición de vapor de una materia fuente sublimada en forma de una película delgada sobre un sustrato (14) de un módulo fotovoltaico (FV) , comprendiendo dicho aparato:

una cabeza (110) de deposición;

un receptáculo (116) dispuesto en dicha cabeza (119) de deposición, estando configurado dicho receptáculo (116) para la recepción de una materia fuente granular; un colector calentado (124) de distribución dispuesto por debajo de dicho receptáculo (116) , configurado dicho colector calentado (124) de distribución para calentar dicho receptáculo (116) hasta un grado suficiente como para sublimar la materia fuente dentro de dicho receptáculo (116) ; y,

una placa (152) de distribución que comprende más de aproximadamente un 75% en peso de molibdeno dispuesta debajo de dicho colector (152) de distribución y a una distancia definida por encima de un plano horizontal de transporte de una superficie superior de un sustrato (14) transportado a través de dicho aparato (100) , definiendo dicha placa de distribución (152) un patrón de pasos a través de la misma que distribuyen, además, la materia fuente sublimada que pasa a través de dicho colector (152) de distribución.

3. El aparato (100) según la reivindicación 1 o 2, en el que la placa (152) de distribución consiste esencialmente en molibdeno, consistiendo preferente en molibdeno.

5. El aparato (100) según cualquier reivindicación precedente, en el que dicho colector (124) de distribución define una pluralidad de pasos (126) a través del mismo para permitir el paso de materia fuente sublimada a través de dicho colector (124) de distribución.

6. El aparato (100) según cualquier reivindicación precedente, que comprende, además, una placa amovible (136) de obturación dispuesta por encima de dicho colector (124) de distribución, comprendiendo dicha placa (136) de obturación una pluralidad de pasos (138) a través de la misma que se alinean con dichos pasos (126) en dicho colector (124) de distribución en una primera posición de dicha placa (136) de obturación para permitir el paso de materia fuente sublimada a través de dicho colector (124) de distribución, amovible dicha placa (136) de obturación hasta una segunda posición en la que dicha placa (136) de obturación bloquea dichos pasos (126) en dicho colector (124) de distribución al flujo del material sublimado a través del mismo.

7. El aparato (100) según cualquier reivindicación precedente, que comprende, además, un mecanismo (140) de accionamiento conectado a dicha placa (136) de obturación para mover dicha placa (136) de obturación entre dichas posiciones primera y segunda.

8. El aparato (100) según cualquier reivindicación precedente, en el que dicho colector (124) de distribución comprende elementos internos (128) de calentamiento dispuestos entre dichos pasos (126) en dicho colector (124) .

9. El aparato (100) según cualquier reivindicación precedente, que comprende, además, un transportador (160) dispuesto por debajo de dicha cabeza (110) de deposición, comprendiendo dicho transportador (160) un transportador de bucle sin fin sobre el cual están soportados los sustratos (14) por debajo de dicha placa (152) de distribución, estando configurado dicho transportador (160) para transportar los sustratos (14) a una velocidad lineal sustancialmente constante a través de dicho aparato (100) entre una ranura (156) de entrada y

una ranura (158) de salida, de forma que las secciones delantera y posterior de los sustratos están expuestas generalmente a las mismas condiciones de deposición de vapor dentro de dicha cabeza (110) de deposición en una dirección de transporte de los sustratos (14) a través de dicho aparato (100) .

10. Un procedimiento para la deposición de vapor de una materia fuente sublimada para formar una película delgada sobre un sustrato de un módulo fotovoltaico (FV) , comprendiendo el procedimiento:

suministrar materia fuente a un receptáculo dentro de una cabeza de deposición; calentar indirectamente el receptáculo con un elemento que constituye una fuente de calor dispuesto por debajo del receptáculo para sublimar la materia fuente; dirigir la materia fuente sublimada hacia abajo dentro de la cabeza de deposición a través del elemento que constituye una fuente de calor;

transportar sustratos individuales por debajo del elemento que constituye una fuente de calor; y, distribuir la materia fuente sublimada que pasa a través del elemento que constituye una fuente de calor sobre una superficie superior de los sustratos por medio de una placa de distribución que comprende más de aproximadamente un 75% en peso de molibdeno colocada entre la superficie superior del sustrato y el elemento que constituye una fuente de calor, definiendo dicha placa de distribución un patrón de pasos a través de la misma.

Patentes similares o relacionadas:

Procedimiento de fabricación de un dispositivo semiconductor con una capa de pasivación y dispositivo semiconductor correspondiente, del 15 de Julio de 2020, de Hanwha Q.CELLS GmbH: Procedimiento de fabricación de un dispositivo semiconductor, comprendiendo las siguientes etapas de procedimiento: - puesta a disposición […]

Celda solar con sustrato corrugado flexible y método para la producción de la misma, del 1 de Julio de 2020, de Flexucell ApS: Un transductor fotoeléctrico que comprende: un sustrato constituido por una hoja o banda elástica flexible, incluyendo el sustrato una superficie […]

Procedimiento para fabricar una película delgada a base de CI(G)S fotovoltaica mediante el uso de un fundente con un punto de fusión bajo, del 6 de Mayo de 2020, de KOREA INSTITUTE OF ENERGY RESEARCH: Un procedimiento de fabricación de una película delgada a base de CI(G)S para una celda solar mediante el uso de un fundente que tiene un punto de fusión […]

Dispositivo y método para recocer objetos en una cámara de tratamiento, del 22 de Abril de 2020, de (CNBM) Bengbu Design & Research Institute for Glass Industry Co., Ltd: Dispositivo para recocer por lo menos un objeto, en especial un cuerpo multicapas con dos capas por lo menos, con una cámara de tratamiento con […]

Procedimiento de fabricación de un elemento fotovoltaico, del 22 de Abril de 2020, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de fabricación de un elemento fotovoltaico, que comprende: a) una etapa de conexión eléctrica en serie de una pluralidad de células fotovoltaicas […]

Método e instalación para enmarcar un panel solar, del 20 de Abril de 2020, de MONDRAGON ASSEMBLY, S.COOP: Método e instalación para enmarcar un panel solar con una pluralidad de lados, donde se une un marco al panel solar. El marco comprende un segmento de marco para cada lado […]

Aplicación de adhesivo conductor en las celdas solares, del 8 de Abril de 2020, de TEAMTECHNIK MASCHINEN UND ANLAGEN GMBH: Dispositivo de conexión de celdas solares para la fabricación de cadenas de celdas solares cristalinas individuales y conectores eléctricamente […]

Célula solar y método de fabricación de células solares, del 15 de Enero de 2020, de SHIN-ETSU CHEMICAL CO., LTD.: Una célula solar que comprende un sustrato de silicio dopado con galio que tiene una unión p-n formada en el mismo, en el que el sustrato de silicio […]