Aparato y método para la generación de un camino libre de colisiones de una máquina rectificadora.

Dispositivo de control de la máquina para una máquina rectificadora (1) con un cabezal de rectificado (2) y conun soporte de pieza de trabajo (9),

que se pueden mover con respecto entre sí mediante un control de varios ejes (4,5, 6, 12) en una pluralidad de direcciones (X, Y, Z, A) en un espacio de trabajo (R), en donde los medios deaccionamiento (4, 5, 6, 12) están conectados al control del motor (7, 8),

con una unidad de procesamiento (7) y con una unidad de memoria (8),

caracterizado porque,

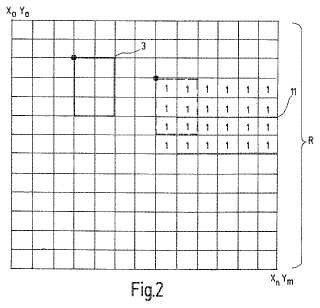

la unidad de memoria (8) proporciona un suministro de datos (D) previamente calculado para un espacio de trabajo(R) dividido en elementos de discretización (xiyj),

a los elementos de discretización (xiyj) para herramientas predefinidos (3) y para piezas de trabajo predeterminadas(11) están asociados en posiciones predeterminadas en cada caso parámetros de colisión (0 o 1), y

la ausencia de colisión de un recorrido de desplazamiento (P) se determina en base al suministro de datos (D)mediante la consulta de los parámetros de colisión existentes (0 o 1) para el recorrido de desplazamiento (P),en donde el suministro de datos (D) contiene un parámetro de colisión (0 o 1) para todas las posiciones posibles dela muela abrasiva (3) y de la pieza en bruto (11) en el espacio de trabajo (R) discrecionado, que comprende 4dimensiones (posición X, Y, Z, A),

en donde está presente la ausencia de colisión del recorrido de desplazamiento (P) cuando el recorrido dedesplazamiento predeterminado (P) no contiene elementos de colisión (xiyj) cuyos parámetros de colisión (0 o 1)indica una colisión.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E04029785.

Solicitante: WALTER MASCHINENBAU GMBH.

Nacionalidad solicitante: Alemania.

Dirección: Jopestrasse 5 72072 Tübingen ALEMANIA.

Inventor/es: DILGER, CHRISTIAN, SIMAKOV,MICHAEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B25J9/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B25 HERRAMIENTAS MANUALES; HERRAMIENTAS DE MOTOR PORTATILES; MANGOS PARA UTENSILIOS MANUALES; UTILLAJE DE TALLER; MANIPULADORES. › B25J MANIPULADORES; RECINTOS CON DISPOSITIVOS DE MANIPULACION INTEGRADOS (dispositivos robóticos para recolección individual de frutas, hortalizas, lúpulo y similares A01D 46/30; manipuladores de agujas para cirugía A61B 17/062; manipuladores asociados a las laminadoras B21B 39/20; manipuladores asociados a las máquinas de forja B21J 13/10; medios para mantener las ruedas o sus elementos B60B 30/00; grúas B66C; disposiciones para la manipulación del combustible o de otros materiales utilizados en el interior de reactores nucleares G21C 19/00; combinación estructural de manipuladores con celdas o recintos protegidos contra la radiación G21F 7/06). › B25J 9/00 Manipuladores de control programado. › Controles por programa (control total de una fábrica, es decir, control centralizado de varias máquinas, G05B 19/418).

- G05B19/4061 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 19/00 Sistemas de control por programa (aplicaciones específicas, ver los lugares apropiados, p. ej. A47L 15/46; relojes que implican medios anejos o incorporados que permiten hacer funcionar un dispositivo cualquiera en un momento elegido de antemano o después de un intervalo de tiempo predeterminado G04C 23/00; marcado o lectura de soportes de registro con una información digital G06K; registro de información G11; interruptores horarios o de programa horario que se paran automáticamente cuando el programa se ha realizado H01H 43/00). › Prevención de las colisiones o de las zonas prohibidas.

PDF original: ES-2428688_T3.pdf

Fragmento de la descripción:

Aparato y método para la generación de un camino libre de colisiones de una máquina rectificadora La invención se refiere a un dispositivo de control del motor para una máquina de rectificado, o para máquinas similares, y un método para determinar el recorrido de desplazamiento de una herramienta, especialmente una herramienta de rectificado y/o de una pieza de trabajo correspondiente.

En las máquinas lijadoras o máquinas similares, tales como máquinas de electroerosión o similares, a menudo es necesario ajustar la pieza de trabajo y/o la herramienta en relación entre sí, sin provocar colisiones. Por ejemplo, este es el caso cuando la operación de mecanizado a llevar a cabo con una herramienta de rectificado está terminada, y hay que engranar otra herramienta de rectificado con la pieza de trabajo. El posicionamiento de la pieza de trabajo y de la herramienta de rectificado y el control de las líneas de pase es cuestión del programa de control de la máquina, que ha generado un instalador de máquina o un operador con herramientas de programación más o menos inteligentes. Por lo general, el instalador de la máquina no puede generar aminos de posicionamiento optimizados en el tiempo. Esto es cierto especialmente si no pueden ser rectas para evitar obstáculos y por lo tanto para evitar colisiones. Si se crea un programa de control de la máquina, además debe ser revisado un cuidado y prolongado con respecto a libertad de colisiones, para evitar colisiones de la herramienta de rectificado o la pieza de trabajo chocan entre sí o con otras partes. Sin embargo, si para evitar colisiones se recorren caminos aparentemente seguros, trasladando, por ejemplo, la herramienta en cuestión en lo que se denomina posición de estacionamiento seguro una vez terminado la operación y a continuación se traslada la herramienta desde la posición de aparcamiento a la posición de inicio de la posterior operación u otra posición de aparcamiento resultando caminos de traslado prolongados y largos tiempos de posicionamiento. Precisamente las operaciones de rectificado en piezas de trabajo complicadas, tales como taladros, molinos o similares, los tiempos de posicionamiento se suman a una pérdida considerable de tiempo, la que se tiene que evitar.

Por el documento EP-A-0415067 A2 se conoce un procedimiento y un dispositivo para la protección contra colisiones en un sistema robótico múltiple. Para la determinación la ausencia de colisiones se calculan tablas de colisión. Esto se realiza durante el funcionamiento del sistema. La capacidad de cálculo necesario para ello es sustancial.

En la publicación “Transformation of obstacles into configuration space by using a special look-up table for collisionfree on-line path-planning”, P. Adolphs, G. Höhn, ICON 89, Abril 3 a 6 de 1989, se propone tener en cuenta objetos estadísticos y casi estadísticos en el espacio de trabajo de un robot a través de una tabla de referencias. El tamaño y la posición de los objetos se determinan y se integran de forma estadística en el espacio de trabajo mediante un proceso de mapeo.

Teniendo en cuenta esto, el objeto de la invención es proporcionar un método de posicionamiento así como un dispositivo de control de motor correspondiente, con el que se puede determinar de una manera sencilla en un corto período de tiempo recorridos de desplazamientos para herramientas y/o piezas de trabajo, que requiere un tiempo de posicionamiento bajo.

Este objeto se consigue por el dispositivo de control del motor según la reivindicación 1, así como el método según la reivindicación 12:

El sistema de control de la máquina de la invención soporta el programador en la definición o la introducción de recorridos de desplazamiento que requieren un tiempo bajo de posicionamiento. También puede ser configurado para determinar automáticamente tales recorridos. La característica especial del controlador de máquina y el método de control asociado se basa en que está disponible una reserva de datos calculada anteriormente, que se aplica al espacio de trabajo discretizado y contiene un parámetro de colisión para cada herramienta y cada posición de la herramienta y para cada pieza de trabajo, así como para cada posición de la pieza de trabajo y cualquier elemento de discretización. Este, por ejemplo, es cero si no hay colisión y es uno si la respectiva posición de pieza de trabajo y la posición de la herramienta (que se determina por un punto en el espacio de coordenadas de la máquina) existe una colisión, es decir, existe una superposición entre la herramienta y la pieza de trabajo. Por ejemplo, si está previsto un recorrido especial de la pieza de trabajo a través del espacio de trabajo y/o de la herramienta a través de la zona de trabajo entonces mediante simple verificación en el almacenamiento de datos se puede determinar si un recorrido planificado incluye colisiones o no. Esto se puede hacer tanto a través de una revisión de los recorridos establecidos, así como una medida de apoyo durante la determinación de recorridos.

La determinación de la reserva de datos es un proceso extremadamente lento que, sin embargo, necesita ser realizado solamente una sola vez. Por ejemplo, supongamos que se parte de un espacio de trabajo que se divide en cada caso en 100 pasos discretos en las tres direcciones del espacio, ya resultan 10.000 elementos de discretización. Por lo tanto, una primera herramienta, por ejemplo, asimismo discretizado en caso de una orientación fija de la pieza de trabajo determinada puede acoger 10.000 posiciones diferentes. Por ejemplo, si la pieza de trabajo puede tomar 100 orientaciones discretas, el espacio de trabajo discreto tiene 1 millón de puntos. Para cada punto, es decir, para cada constelación discreta de pieza de trabajo y herramienta (posición de la pieza de trabajo y la posición de la herramienta en el espacio de trabajo) se le asigna entonces en todo el espacio de trabajo a cada elemento de discretización (celda) un parámetro de colisión de 0 o 1. Si la herramienta y la pieza de trabajo no se tocan o no se superponen todas las celdas con cero. Si se produce un contacto o una superposición solo las celdas en las que existe el contacto o la superposición, por ejemplo, son uno.

La determinación de los parámetros de colisión en la manera mencionada se realiza preferiblemente ahora para cada tipo de herramienta discreto en combinación con cada tipo discreto de pieza de trabajo, en donde preferentemente se toman como las piezas de trabajo las formas geométricas de las pieza en bruto. Todas estas constelaciones entonces se añaden a la reserva de datos. Se ha demostrado que el cálculo de dicha reserva de datos puede tardar más de un día para terminar incluso en ordenadores muy potentes. Sin embargo, la reserva de datos a continuación forma una tabla de consulta mediante la cual un recorrido deseado de una herramienta de rectificado y/o la pieza de trabajo dentro de unos pocos segundos o, en caso de una organización de datos adecuada, incluso más rápido se pueden comprobar para evitar colisiones.

Por lo tanto, el método de la invención y el controlador del motor según la invención tomados por separados cada uno establece la base para poder realizar durante la programación de los recorridos de traslado o en la generación automática de los mismos una comprobación de colisiones. Particularmente se puede determinar muy rápidamente recorridos de desplazamiento favorables en cuanto a tiempo a través de un uso repetido de la reserva de datos.

La reserva de datos se debe determinar una sola vez por el fabricante de la máquina. A continuación, se puede copiar a todas las máquinas o máquinas de rectificado existentes y permite la determinación de un recorrido de desplazamiento favorable. Por ejemplo, se selecciona para ello un recorrido libre de colisión entre todos los posibles recorridos entre un punto de partida y un punto final de un recorrido a determinar que se aproxima lo más estrechamente posible a un recorrido óptimo. Para ello entonces se puede utilizar las técnicas estándar conocidas.

En algunos casos, puede ser suficiente si la reserva de datos incluye sólo la población de los elementos de discretización del espacio de trabajo y los parámetros de colisión que se tienen que atravesar también durante el posicionamiento. Es posible que se pueda dejar fuera elementos de discretización que pertenecen a las regiones del borde del espacio de trabajo. Sin embargo, se considera ventajoso incluir todos elementos de discretización del espacio de trabajo de tal manera que todos los casos imaginables de colisión están incluidos en la reserva de datos.

Además, es preferible incluir a todas las herramientas que pueden estar presentes en la máquina... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo de control de la máquina para una máquina rectificadora (1) con un cabezal de rectificado (2) y con un soporte de pieza de trabajo (9) , que se pueden mover con respecto entre sí mediante un control de varios ejes (4, 5, 6, 12) en una pluralidad de direcciones (X, Y, Z, A) en un espacio de trabajo (R) , en donde los medios de accionamiento (4, 5, 6, 12) están conectados al control del motor (7, 8) ,

con una unidad de procesamiento (7) y con una unidad de memoria (8) ,

caracterizado porque,

la unidad de memoria (8) proporciona un suministro de datos (D) previamente calculado para un espacio de trabajo

(R) dividido en elementos de discretización (xiyj) ,

a los elementos de discretización (xiyj) para herramientas predefinidos (3) y para piezas de trabajo predeterminadas

(11) están asociados en posiciones predeterminadas en cada caso parámetros de colisión (0 o 1) , y

la ausencia de colisión de un recorrido de desplazamiento (P) se determina en base al suministro de datos (D) mediante la consulta de los parámetros de colisión existentes (0 o 1) para el recorrido de desplazamiento (P) ,

en donde el suministro de datos (D) contiene un parámetro de colisión (0 o 1) para todas las posiciones posibles de la muela abrasiva (3) y de la pieza en bruto (11) en el espacio de trabajo (R) discrecionado, que comprende 4 dimensiones (posición X, Y, Z, A) ,

en donde está presente la ausencia de colisión del recorrido de desplazamiento (P) cuando el recorrido de desplazamiento predeterminado (P) no contiene elementos de colisión (xiyj) cuyos parámetros de colisión (0 o 1) indica una colisión.

2. Dispositivo de control de la máquina según la reivindicación 1, caracterizado en que el suministro de datos (D) comprende todos los elementos de discretización (xiyj) del espacio de trabajo (R) .

3. Dispositivo de control de la máquina según la reivindicación 1, caracterizado porque las herramientas (3) se describen mediante modelos de herramientas discretos (WZ1, WZ2, WZ3) .

4. Dispositivo de control de la máquina según la reivindicación 1, caracterizado porque las piezas de trabajo (11) se definen por los modelos de la pieza de trabajo discretos (WS1, WS2, WS3) .

5. Dispositivo de control de la máquina según la reivindicación 1, caracterizado porque para la descripción de las piezas de trabajo (11) se utilizan las formas geométricas de piezas en bruto.

6. Dispositivo de control de la máquina según la reivindicación 1, caracterizado en que el suministro de datos (D) comprende parámetros de colisión (0 o 1) para al menos un modelo de pieza de trabajo (WS1) y al menos un modelo de herramienta (WZ1) para todo el espacio de trabajo, y para todas las posiciones de la pieza posibles.

7. Dispositivo de control de la máquina según la reivindicación 1, caracterizado en que el suministro de datos (D) comprende parámetros de colisión para al menos un modelo de pieza de trabajo (WS1) y al menos un modelo de una herramienta (WZ1) para toda el espacio de trabajo y todas las posiciones de la herramienta posibles.

8. Dispositivo de control de la máquina según la reivindicación 1, caracterizado porque el suministro de datos (D) comprende los parámetros de colisión para todos los modelos de pieza de trabajo (WS1, WS2, WS3, ...) y para todos los modelos de herramientas (WZ1, WZ2, WZ3, ... ) para todo el espacio de trabajo y para todas las posiciones de la pieza de trabajo posibles.

9. Dispositivo de control de la máquina según la reivindicación 1, caracterizado porque el suministro de datos (D) se comprime.

10. Dispositivo de control de la máquina según la reivindicación 1, caracterizado porque el suministro de datos (D) se divide en suministros parciales de datos (D1, D2, D3, ...) , que comprenden cada uno los parámetros de colisión (0 / 1) para una combinación de herramienta y pieza de trabajo (WZ1 - WS1, WZ1 - WS2; WZ1 – WZ3; WZ2 - WS1; WZ2 - WS2 ...) para todas las posiciones posibles.

11. Dispositivo de control de la máquina según la reivindicación 10, caracterizado porque los suministros parciales de datos (D1, D2, D3, ...) se comprimen en cada caso por separado.

12. Un método para determinar un recorrido de desplazamiento de una herramienta de rectificado (3) y/o una pieza de trabajo (11) en una máquina rectificadora (1) , que tiene un cabezal de rectificado (2) y con un soporte de pieza de trabajo (9) , que se pueden mover en relación el uno contra el otro por un medio de accionamiento de varios ejes (4, 5, 6, 12) en una pluralidad de direcciones (X, Y, Z, A) en un espacio de trabajo (R) , en donde el medio de accionamiento (4, 5, 6, 12) está conectado al control del motor (7, 8) , y en donde dicha máquina de rectificado (1)

comprende una unidad de procesamiento (7) que tiene una unidad de memoria (8) ,

en donde en dicha unidad de memoria (8) se proporciona un suministro de datos previamente calculado (D) para el espacio de trabajo (R) dividido en elementos de discretización (xiyj) ,

en donde a los elementos de discretización (xiyj) se les asocian de antemano parámetros de colisión (0 ó 1) para 5 herramientas dadas (3) y para piezas de trabajo dadas (11) en posiciones predeterminadas en cada caso y

en donde la ausencia de colisión de un recorrido de desplazamiento (P) de determina mediante el suministro de datos (D) mediante la consulta de los parámetros de colisión existentes, constantes y pre-calculados (0 ó 1) para el recorrido de desplazamiento (P) ,

en donde el suministro de datos (D) contiene para todas las posiciones posibles de la muela abrasiva (3) y de la pieza en bruto (11) en el espacio de trabajo (R) discretizado, que comprende cuatro dimensiones (posición X, Y, Z, A) un parámetro de colisión (0 ó 1) ,

y en donde la ausencia de colisión del recorrido de desplazamiento (P) está presente, cuando el recorrido de desplazamiento previsto (P) no contiene elementos de discretización (xiyj) cuyo parámetro de colisión (0 ó 1) indica una colisión.

Patentes similares o relacionadas:

SISTEMA Y PROCEDIMIENTO PARA EL RECAMBIO DE REVESTIMIENTOS, CUYA CONFIGURACIÓN PERMITE RETIRAR E INTRODUCIR, EN FORMA AUTOMATIZADA, REVESTIMIENTOS DE UN MOLINO UTILIZADO PARA LA MOLIENDA DE MINERAL, del 2 de Julio de 2020, de MI ROBOTIC SOLUTIONS S.A: Un sistema y procedimiento para el recambio de revestimientos de un molino, cuya configuración permita la manipulación automatizada y robótica […]

Sistema y método para realizar operaciones en artefactos con cápsulas robóticas replegables, del 24 de Junio de 2020, de ABB SCHWEIZ AG: Un método para operar al menos una cápsula robótica automatizada replegable en un espacio de trabajo donde se coloca una pieza de trabajo , la […]

Aparato de perforación y método, del 13 de Mayo de 2020, de BAE SYSTEMS PLC: Aparato de perforación para avellanar un orificio perforado previamente formado en una parte , estando el orificio perforado previamente […]

Adaptador de enchufe, instrumento de ajuste y robot asociado, del 22 de Abril de 2020, de KUKA Deutschland GmbH: Adaptador de enchufe, que presenta: - una rosca , que está configurada para atornillar el adaptador de enchufe a un instrumento de ajuste , - un dispositivo […]

Método y disposición para generar y probar trayectorias de transporte de piezas de trabajo candidatas en una prensa con varias estaciones, del 22 de Abril de 2020, de GUDEL GROUP AG: Método para la generar y probar trayectorias de transporte de piezas de trabajo candidatas en una prensa de estación múltiple, comprendiendo los […]

Pasador de cizallamiento para calibración de robots, del 1 de Abril de 2020, de ABB SCHWEIZ AG: Un pasador de cizallamiento para calibrar un robot industrial y configurado de modo que se monte en un soporte del pasador de calibración en el robot […]

Procedimiento para monitorizar una línea de suministro de un robot industrial y un dispositivo de control, del 25 de Marzo de 2020, de KUKA Deutschland GmbH: Procedimiento para monitorizar una línea de suministro de un robot industrial , que tiene una o más líneas guiadas en un conducto protector , para detectar […]

CONTROLADOR PARA ROBOTS, del 19 de Marzo de 2020, de ERLE ROBOTICS, S.L: En este documento se describe detalladamente y con la inclusión de un ejemplo de implementación de la correspondiente invención, así como de las correspondientes figuras […]