Procedimiento de calibrado y máquinas de electroerosión y rectificadoras que lo utilizan.

Procedimiento para el calibrado y para el recalibrado de una rectificadora (1),

de una máquina de electroerosión, ode una máquina combinada rectificadora y de electroerosión, que presenta un husillo (12) de trabajo para el alojamientode una herramienta (23) de rectificar, o de una herramienta de electroerosión, y un palpador (14) de máquinaunido a un portahusillo (3) de trabajo, y que presenta para la pieza, un soporte (4) de la pieza con un alojamiento(17) para una pieza, pudiendo ajustarse el portahusillo (3) de trabajo y el soporte (4) de la pieza, uno respecto alotro, mediante un dispositivo de ajuste bajo el control de una unidad (7) de mando, presentando la unidad (7) demando un dispositivo (8) de memoria para almacenar valores de calibrado, y estando fijados en el portahusillo (3) detrabajo y en el soporte (4) de la pieza, un palpador (14) de máquina o una probeta (16),

con una primera etapa en la que el husillo (12) de trabajo se provee con un cuerpo (18) de referencia y el alojamiento(17) de la pieza, con un palpador (19) de referencia, y en el que el cuerpo (18) de referencia se palpa reiteradamentemediante el ajuste correspondiente del dispositivo de ajuste, y se almacenan los valores de mediciónresultantes,

con una segunda etapa en la que el husillo (12) de trabajo se provee con una herramienta (23) de rectificar, y elalojamiento (17) de la pieza, con un cuerpo (22), y en la que, en un ensayo de de rectificado, se rectifica el cuerpo(22) desde direcciones diferentes,

con una tercera etapa en la que, a partir de las diferencias de los aspectos (24, 25, 26, 27) de las superficies rectificadasque se han producido en la segunda etapa, se determinan valores correctores estimados para los valoresde la medición almacenados en la primera etapa,

notificando los valores correctores a la unidad (7) de mando cuando los valores correctores sean mayoresque un valor tolerable, para corregir los valores almacenados de calibrado, y se vuelve a la segundaetapa y, en otro caso, continuando con la cuarta etapa,

con una cuarta etapa en la que la probeta (16) se palpa con el palpador (14) de máquina, y el resultado de la palpaciónse compara con los valores de la medición determinados en las etapas una a tres.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E04029783.

Solicitante: WALTER MASCHINENBAU GMBH.

Nacionalidad solicitante: Alemania.

Dirección: Jopestrasse 5 72072 Tübingen ALEMANIA.

Inventor/es: ENGELFRIED, THOMAS, DILGER, CHRISTIAN, HÄCKH,HEINZ.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B24B47/22 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B24 TRABAJO CON MUELA; PULIDO. › B24B MAQUINAS, DISPOSITIVOS O PROCEDIMIENTOS PARA TRABAJAR CON MUELA O PARA PULIR (por electroerosión B23H; tratamiento por chorro abrasivo B24C; grabado o pulido electrolítico C25F 3/00 ); REAVIVACION O ACONDICIONAMIENTO DE SUPERFICIES ABRASIVAS; ALIMENTACION DE MAQUINAS CON MATERIALES DE RECTIFICAR, PULIR O ALISAR. › B24B 47/00 Propulsión o transmisión para máquinas o dispositivos abrasivos; Equipo a este efecto. › Equipo que permite la colocación exacta de la herramienta de amolar o de la pieza al comienzo de la operación de amolar.

PDF original: ES-2425435_T3.pdf

Fragmento de la descripción:

Procedimiento de calibrado y máquinas de electroerosión y rectificadoras que lo utilizan La invención se refiere a un procedimiento para el calibrado y para el recalibrado de una rectificadora, de una máquina de electroerosión, o de una máquina combinada rectificadora y de electroerosión, así como a una máquina que realice un procedimiento semejante Máquinas rectificadoras y/o máquinas de electroerosión se emplean, por ejemplo, en la fabricación de herramientas, para producir herramientas con elevada precisión. En este caso se ponen en forma creciente las máximas exigencias en la exactitud de la mecanización. Esta hay que asegurarla no sólo en un caso particular, sino también en la serie, y durante largos periodos de tiempo. Esto requiere un calibrado cuidadoso de la máquina en cuestión, así como de su mando. Este calibrado debe de ser eficaz durante el mayor plazo posible, y llevarse a cabo en forma sencilla.

Por el documento WO 2004/069471 A2 se conoce un procedimiento para el calibrado de una rectificadora para el afilado de cuchillas de barras. En este procedimiento de calibrado se rectifican al menos dos flancos y una cara superior de una cuchilla de barra, conforme a la geometría de una cuchilla de calibrar. Con ayuda del resultado de la medición, se calibra la máquina. Para la producción de la cuchilla de calibrar, se rectifica la cuchilla de barra en un rectificado completo de calibrado, en al menos dos etapas, en los flancos y en la cara superior. El procedimiento tiene la ventaja de que la cuchilla de calibrar se rectifica en las mismas condiciones que una cuchilla de producción, de manera que también se tienen en cuenta las influencias condicionadas por el proceso, en especial, los desplazamientos vinculados con las fuerzas abrasivas.

No obstante, con este procedimiento no se tienen en cuenta las inseguridades de medición, del sistema de medida.

Partiendo de esto, es misión de la invención crear un procedimiento de calibrado para una rectificadora, o para una máquina de electroerosión, con el que se puede asegurar la precisión de mecanización de piezas a largo plazo. Además, es misión de la invención crear una máquina que realice un procedimiento semejante Esta misión se resuelve, al menos en su primera parte, con el procedimiento según la reivindicación 1.

El procedimiento según la invención se basa en que la máquina en cuestión, después de un primer calibrado, de vez en cuando efectúa recalibrados, efectuándose el primer calibrado con un palpador de referencia, y los recalibrados, con un palpador de máquina. Los valores de calibrado obtenidos con el palpador de máquina en el proceso de recalibrado, representan datos correctores que se almacenan, y son utilizados por los programas de mando de la máquina en los subsiguientes procesos de rectificado o de electroerosión, para corregir los movimientos del eje de la rectificadora o de la máquina de electroerosión. El recalibrado se puede efectuar en caso necesario, de vez en cuando automáticamente, y con ello el recalibrado restaura en su exactitud el primer calibrado. El primer calibrado se efectúa de preferencia con un palpador de referencia que se fija en el soporte de la pieza. En el husillo de trabajo se fija, en lugar de la herramienta de electroerosión o de rectificar, un cuerpo de referencia, por ejemplo, un disco de referencia. Una vez hecho esto, en la primera etapa se palpa varias veces el cuerpo de referencia mediante el palpador de referencia. De preferencia, en este caso para cada dirección de las coordenadas X, Y, Z que, por ejemplo, coinciden con la dirección de ajuste de los correspondientes dispositivos de posicionamiento que actúan sobre el soporte de la pieza o sobre el portahusillo de trabajo, se efectúa en cada una, al menos un proceso de palpación. De este modo se obtiene para cada dirección de las coordenadas, un primer valor de la medición. En particular, se lleva a cabo la obtención del valor de la medición, compensando los valores de posición suministrados por los dispositivos de ajuste asignados a las coordenadas individuales, con la dimensión conocida del disco de referencia y del palpador de referencia. No obstante, los valores de la medición así obtenidos son solamente una primera aproximación, pues por lo regular, no se conoce exactamente el punto de conmutación del palpador preferentemente conmutable de referencia. Por consiguiente, se toma primeramente de forma arbitraria, una vez para el cálculo, un punto de conmutación del palpador, y bajo la hipótesis de esta suposición, así como de la dimensión conocida de los discos y del palpador, así como el valor de las coordenadas de los órganos de ajuste, se calcula un primer valor !x, !y, !z corrector para todas las coordenadas. Este valor corrector debe de expresar el posicionamiento defectuoso que se produce en cada dirección de las coordenadas, por imprecisiones constructivas del bastidor de la máquina, de las guías, por variaciones térmicas y similares. Los valores correctores se almacenan en el dispositivo de mando, o en una memoria asignada a este.

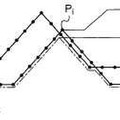

En la segunda etapa se efectúa ahora un proceso de rectificado de prueba, en el que los valores correctores almacenados se utilizan para la corrección de las órdenes de mando de los dispositivos de ajuste. Se suman para la corrección del signo, a las direcciones de las coordenadas, fijadas para el proceso de rectificación de prueba. En el proceso de rectificado de prueba, se rectifica repetidas veces una probeta, y precisamente en dos direcciones para cada coordenada a ensayar. Los filos son, por ejemplo, pequeñas facetas rectificadas en la superficie de la probeta. Dos rectificados de prueba pertenecientes a la misma coordenada, efectuados desde diferentes direcciones de la coordenada (por ejemplo, +x y –x) , o las correspondientes facetas, se disponen en la probeta una junto a otra. De la diferencia de tamaño se puede deducir sobre el defecto de posicionamiento entre +x y –x. Si las dos facetas son iguales, no existe ningún defecto de posicionamiento. Si las facetas son de diferente tamaño, de la diferencia de

tamaño se deriva un valor !x, !y, !z corrector, y se almacena en el dispositivo de mando o en la memoria. Sigue después un segundo rectificado de prueba que una vez más se evalúa del mismo modo. Esta iteración se repite hasta que en la dirección de la coordenada en cuestión, se rectifiquen facetas de igual tamaño. Por lo regular es suficiente efectuar este proceso de iteración para una única coordenada, por ejemplo, la coordenada X. Esto es válido al menos cuando el palpador de referencia utilizado presenta para una desviación lateral de su vástago palpador, la misma posición del punto de conmutación en todas las direcciones radiales. Los valores correctores del palpador, obtenidos para la coordenada X (o para la otra coordenada elegida en cada caso) , se pueden aplicar para las otras coordenadas que quedan.

Si la rectificadora o máquina de electroerosión ha obtenido de este modo su primer calibrado, se lleva a cabo con una secuencia temporal inmediata, el primer recalibrado, poniendo en contacto la probeta disponible en la máquina, y el palpador de máquina disponible en la máquina. Se almacenan los valores !xn, !yn, !zn correctores obtenidos en esta palpación de prueba. Caracterizan la desviación de la medida del palpador de máquina, respecto al palpador de referencia. Posteriores procesos de recalibrado se miden en estos valores correctores obtenidos en el primer calibrado. Si en el posterior recalibrado se producen, por ejemplo, para las tres direcciones de las coordenadas X, Y, Z, valores !xs, !ys, !zs que difieren de !xn, !yn, !zn, estas desviaciones representan entonces la modificación de la dimensión de la máquina, provocada, por ejemplo, por variación de temperatura, y se tienen en cuenta en la ulterior mecanización.

Se considera como ventajoso recurrir a palpar dos veces, al palpador de referencia o al menos en una de las direcciones de coordenadas. En este caso se requiere y se maniobra, de preferencia una vez en la dirección longitudinal del palpador, y otra vez en la dirección transversal del palpador. A partir de los dos ensayos de palpación, se puede calcular el punto de giro del vástago palpador, que es importante para los posteriores procesos de preparación de valores de la medición.

La segunda parte de la misión citada al comienzo, se resuelve mediante una máquina con las notas características de la reivindicación 10. Esta máquina está provista con una probeta y con un palpador de máquina, estando fijado uno de estos elementos al portahusillo de trabajo, y el otro elemento respectivo, al soporte de la pieza. La máquina presenta, además, un dispositivo de mando con el correspondiente software... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para el calibrado y para el recalibrado de una rectificadora (1) , de una máquina de electroerosión, o de una máquina combinada rectificadora y de electroerosión, que presenta un husillo (12) de trabajo para el alojamiento de una herramienta (23) de rectificar, o de una herramienta de electroerosión, y un palpador (14) de máquina unido a un portahusillo (3) de trabajo, y que presenta para la pieza, un soporte (4) de la pieza con un alojamiento (17) para una pieza, pudiendo ajustarse el portahusillo (3) de trabajo y el soporte (4) de la pieza, uno respecto al otro, mediante un dispositivo de ajuste bajo el control de una unidad (7) de mando, presentando la unidad (7) de mando un dispositivo (8) de memoria para almacenar valores de calibrado, y estando fijados en el portahusillo (3) de trabajo y en el soporte (4) de la pieza, un palpador (14) de máquina o una probeta (16) ,

con una primera etapa en la que el husillo (12) de trabajo se provee con un cuerpo (18) de referencia y el alojamiento (17) de la pieza, con un palpador (19) de referencia, y en el que el cuerpo (18) de referencia se palpa reiteradamente mediante el ajuste correspondiente del dispositivo de ajuste, y se almacenan los valores de medición resultantes,

con una segunda etapa en la que el husillo (12) de trabajo se provee con una herramienta (23) de rectificar, y el alojamiento (17) de la pieza, con un cuerpo (22) , y en la que, en un ensayo de de rectificado, se rectifica el cuerpo (22) desde direcciones diferentes,

con una tercera etapa en la que, a partir de las diferencias de los aspectos (24, 25, 26, 27) de las superficies rectificadas que se han producido en la segunda etapa, se determinan valores correctores estimados para los valores de la medición almacenados en la primera etapa,

notificando los valores correctores a la unidad (7) de mando cuando los valores correctores sean mayores que un valor tolerable, para corregir los valores almacenados de calibrado, y se vuelve a la segunda etapa y, en otro caso, continuando con la cuarta etapa,

con una cuarta etapa en la que la probeta (16) se palpa con el palpador (14) de máquina, y el resultado de la palpación se compara con los valores de la medición determinados en las etapas una a tres.

2. Procedimiento según la reivindicación 1, caracterizado porque en la comparación en la cuarta etapa, para las coordenadas (X, Y, Z, A) existentes en la máquina, se determinan valores correctores como diferencia entre los valores de la medición determinados en las etapas una a tres, y el valor de la medición determinado en la cuarta etapa, y se tienen en cuenta en la subsiguiente mecanización de piezas.

3. Procedimiento según la reivindicación 1, caracterizado porque la cuarta etapa se repite de vez en cuando, para actualizar la comparación de los valores de la medición.

4. Procedimiento según la reivindicación 1, caracterizado porque como cuerpo (18) de referencia se utiliza un disco de referencia.

5. Procedimiento según la reivindicación 1, caracterizado porque como palpador (19) de referencia, se utiliza un palpador conmutable.

6. Procedimiento según la reivindicación 1, caracterizado porque el cuerpo (18) de referencia se palpa una vez desde cada una de todas las direcciones de las coordenadas (X, Y, Z) , y desde una dirección seleccionada de una coordenada (X) , dos veces, con diferentes orientaciones del palpador.

7. Procedimiento según la reivindicación 1, caracterizado porque, en la segunda etapa, el cuerpo (22) se rectifica para la comprobación de la exactitud de una coordenada, desde cada una de las direcciones opuestas de esta coordenada.

8. Procedimiento según la reivindicación 7, caracterizado porque el cuerpo (22) se rectifica en dos puntos (24, 25, 26, 27) contiguos uno a otro.

9. Procedimiento según la reivindicación 8, caracterizado porque los valores correctores que se estiman en la tercera etapa, se determinan a partir de la diferencia de tamaños de los puntos (24, 25, 26, 27) contiguos.

10. Máquina con un dispositivo para la realización del procedimiento según la reivindicación 1, para el calibrado y para el recalibrado de la misma, presentando la máquina un husillo (12) de trabajo para el alojamiento de una herramienta (23) de rectificar, o de una herramienta de electroerosión, y un palpador (14) de máquina unido a un portahusillo (3) de trabajo, y presentando para la pieza un soporte (4) de la pieza con un alojamiento (17) para una pieza, pudiendo ajustarse el portahusillo (3) de trabajo y el soporte (4) de la pieza, uno respecto al otro, mediante un dispositivo de ajuste bajo el control de una unidad (7) de mando, presentando la unidad (7) de mando un dispositivo

(8) de memoria para almacenar valores de calibrado, y estando fijados en el portahusillo (3) de trabajo y en el soporte (4) de la pieza, un palpador (14) de máquina o una probeta (16) ,

Patentes similares o relacionadas:

Procedimiento y máquina de grabado de lentes ópticas, del 13 de Marzo de 2019, de ESSILOR INTERNATIONAL: Procedimiento de mecanizado de una lente óptica por una máquina de contorneado , que comprende: - una etapa de inmovilización de la indicada lente óptica […]

Procedimiento de biselado de una lente oftálmica, del 5 de Octubre de 2016, de ESSILOR INTERNATIONAL: Procedimiento de elaboración de una consigna de biselado (CONS) de una lente oftálmica con vistas a su montaje en un cerco de una montura de gafas en la que […]

Un método y un aparato para fabricar una lente óptica, del 25 de Marzo de 2015, de ESSILOR INTERNATIONAL COMPAGNIE GENERALE D'OPTIQUE: Un método de fabricación de una lente óptica, comprendiendo el método las operaciones de bloquear un miembro de lente en un primer posicionamiento sobre un […]

Plantilla de calibrado de una máquina de mecanización de una lente oftálmica, dispositivo y procedimiento que utiliza tal plantilla, del 12 de Noviembre de 2014, de ESSILOR INTERNATIONAL COMPAGNIE GENERALE D'OPTIQUE: Plantilla de calibrado para calibrar un dispositivo de mecanización que está equipado con medios de bloqueo y medios de mecanización (210, 211, 221, 222, […]

Procedimiento de cálculo predictivo de una geometría simulada de una nervadura de acoplamiento que se va a disponer en el canto de una lente oftálmica de un par de gafas y método de biselado, del 9 de Abril de 2013, de ESSILOR INTERNATIONAL COMPAGNIE GENERALE D'OPTIQUE: Procedimiento de cálculo predictivo de una geometría simulada (Si) de por lo menos una parte de por lo menosuna sección transversal considerada (Qi) de una […]

Procedimiento de cálculo predictivo de una geometría simulada de una nervadura de acoplamiento que se va a disponer en el canto de una lente oftálmica de un par de gafas y método de biselado, del 9 de Abril de 2013, de ESSILOR INTERNATIONAL COMPAGNIE GENERALE D'OPTIQUE: Procedimiento de cálculo predictivo de una geometría simulada (Si) de por lo menos una parte de por lo menosuna sección transversal considerada (Qi) de una […]

CENTRO DE RECTIFICACIÓN Y PROCEDIMIENTO PARA LA RECTIFICACIÓN SIMULTÁNEA DE VARIOS COJINETES Y SUPERFICIES EXTREMAS DE EJES CIGÜEÑALES, del 21 de Noviembre de 2011, de ERWIN JUNKER MASCHINENFABRIK GMBH: Centro de rectificación para rectificar ejes cigüeñales que presentan cojinete principal , cojinete de elevación y superficies finales , […]

DISPOSITIVO PARA MECANIZAR LOS BORDES DE LENTES OPTICAS., del 16 de Abril de 2007, de SATISLOH GMBH: Dispositivo para mecanizar los bordes de una lente óptica (L), especialmente un cristal para gafas, fijable entre dos ejes de sujeción alineados […]

APARATO DE PROCESADO DE LENTES DE GAFAS, del 21 de Septiembre de 2010, de NIDEK CO., LTD.: Un aparato de procesado de lentes de gafas incluyendo:

medios de rotación de lente que tienen ejes de fijación de lente (702L, 702R) que sujetan una lente de gafas (LE), […]

APARATO DE PROCESADO DE LENTES DE GAFAS, del 21 de Septiembre de 2010, de NIDEK CO., LTD.: Un aparato de procesado de lentes de gafas incluyendo:

medios de rotación de lente que tienen ejes de fijación de lente (702L, 702R) que sujetan una lente de gafas (LE), […]