MÉTODO Y APARATO PARA EL CRECIMIENTO DE SEMICONDUCTORES, EN PARTICULAR DE CINTAS DE SILICIO.

Un proceso para el crecimiento de cintas de un material semiconductor,

a saber de silicio, mediante la extracción de una zona fundida (3) del citado material, caracterizado porque(a) la citada zona fundida se extiende a lo largo de la anchura de una placa de soporte (2) hecha del citado material;(b) la citada zona fundida es mantenida mediante una corriente eléctrica paralela a la superficie de la citada cinta y perpendicular a la dirección de crecimiento de la citada cinta; (c) la citada zona fundida es alimentada por transferencia de material en el estado líquido desde uno o más depósitos (6) del citado material, en los cuales es fundida la citada materia prima de los citados materiales, estando situados los mencionados depósitos en el electrodo (4) hecho del citado material

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/PT2004/000007.

Solicitante: FACULDADE DE CIENCIAS DA UNIVERSIDADE DE LISBOA.

Nacionalidad solicitante: Portugal.

Dirección: CAMPO GRANDE 1749-016 LISBOA PORTUGAL.

Inventor/es: VALLÊRA,António, SERRA,João, MAIA ALVES,Jorge, BRITO,Miguel, GAMBOA,Roberto, HENRIQUES,João.

Fecha de Publicación: .

Fecha Solicitud PCT: 15 de Abril de 2004.

Clasificación Internacional de Patentes:

- C30B15/34 QUIMICA; METALURGIA. › C30 CRECIMIENTO DE CRISTALES. › C30B CRECIMIENTO DE MONOCRISTALES (por sobrepresión, p. ej. para la formación de diamantes B01J 3/06 ); SOLIDIFICACION UNIDIRECCIONAL DE MATERIALES EUTECTICOS O SEPARACION UNIDIRECCIONAL DE MATERIALES EUTECTOIDES; AFINAMIENTO DE MATERIALES POR FUSION DE ZONA (afinamiento por fusión de zona de metales o aleaciones C22B ); PRODUCCION DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (colada de metales, colada de otras sustancias por los mismos procedimientos o aparatos B22D; trabajo de materias plásticas B29; modificación de la estructura física de metales o aleaciones C21D, C22F ); MONOCRISTALES O MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA; TRATAMIENTO POSTERIOR DE MONOCRISTALES O DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (para la fabricación de dispositivos semiconductores o de sus partes constitutivas H01L ); APARATOS PARA ESTOS EFECTOS. › C30B 15/00 Crecimiento de monocristales por estirado fuera de un baño fundido, p. ej. método de Czochralski (bajo un fluido protector C30B 27/00). › Crecimiento de cristales por alimentación del lecho con control de superficie utilizando matrices de formación o grietas de conducción.

- C30B29/06 C30B […] › C30B 29/00 Monocristales o materiales policristalinos homogéneos de estructura determinada caracterizados por los materiales o por su forma. › Silicio.

Clasificación PCT:

- C30B13/00 C30B […] › Crecimiento de monocristales por fusión de zona; Afinado por fusión de zona (C30B 17/00 tiene prioridad; por cambio de la sección transversal del sólido tratado C30B 15/00; bajo un fluido protector C30B 27/00; crecimiento de materiales policristalinos homogéneos de estructura determinada C30B 28/00; afinado por fusión de zona de materiales específicos, ver las subclases apropiadas para estos materiales).

- C30B15/00 C30B […] › Crecimiento de monocristales por estirado fuera de un baño fundido, p. ej. método de Czochralski (bajo un fluido protector C30B 27/00).

- C30B29/06 C30B 29/00 […] › Silicio.

Clasificación antigua:

- C30B13/00 C30B […] › Crecimiento de monocristales por fusión de zona; Afinado por fusión de zona (C30B 17/00 tiene prioridad; por cambio de la sección transversal del sólido tratado C30B 15/00; bajo un fluido protector C30B 27/00; crecimiento de materiales policristalinos homogéneos de estructura determinada C30B 28/00; afinado por fusión de zona de materiales específicos, ver las subclases apropiadas para estos materiales).

- C30B15/00 C30B […] › Crecimiento de monocristales por estirado fuera de un baño fundido, p. ej. método de Czochralski (bajo un fluido protector C30B 27/00).

- C30B29/06 C30B 29/00 […] › Silicio.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre.

PDF original: ES-2363699_T3.pdf

Fragmento de la descripción:

Método y aparato para el crecimiento de semiconductores, en particular de cintas de silicio.

1. Campo del invento

El presente invento se refiere a un proceso para el crecimiento continuo de cintas de silicio a partir de una masa fundida del mismo material, y más en particular al crecimiento de cinta a partir de una zona fundida. El presente invento se refiere también a un aparato para el crecimiento continuo de cinta de material semiconductor.

2. Estado de la técnica

La técnica anterior próxima para este invento está contenida en los documentos JP 58049689, US 3960511 y US 4575401.

El documento JP 58049689 se refiere a una unidad de producción para sustratos semiconductores tales como pilas solares, que tiene medios para sacar un cristal de semilla en contacto con una masa fundida de cristal introducida en un calentador.

El documento US 3960511 se refiere a un proceso de fusión en zona, en el que se calienta una carga mediante una corriente eléctrica conducida a través de la carga.

En el documento US 4575401 se describen un método y un aparato para fundir una parte de gránulos de silicio en un crisol para dejar una barrera de gránulos no fundidos.

La cristalización de un material semiconductor en una cinta, u hoja delgada, directamente a partir de la masa fundida, es atrayente puesto que elimina las pérdidas por cortes y el coste asociado con la operación de cortar un lingote en obleas. Se han propuesto varios métodos para el crecimiento continuo, o semicontinuo, de cintas de semiconductor. Pocos de ellos, sin embargo, han demostrado ser de viabilidad industrial; hay dos actualmente en producción (derivados de las patentes US 4118197 y US 4661200).

Algunos de los problemas son el de la estabilidad del crecimiento, el elevado uso de energía y de consumibles, y la baja calidad del material producido, debido en particular a la contaminación por contacto del semiconductor fundido con materias extrañas, tales como las usadas en los crisoles, o bien en otros elementos de horno, por ejemplo en los conformadores de cintas.

Algunos de los métodos propuestos evitan el uso de un crisol, cristalizando para ello la cinta a partir de una zona fundida (por ejemplo, en la patente US 4690797); éstos, sin embargo, usan el material de partida en una forma de preconformado, o de pre-cinta, y el paso añadido para obtener esta a partir de la materia prima los hace menos atrayentes. Solamente para el crecimiento de lingotes se han descrito algunos métodos posiblemente sin el empleo de crisol, con alimentación continua de una masa fundida (en forma de una cápsula de masa fundida) directamente con la materia prima, tal como se cita en el documento JP 5043376, de 1993, y en el documento JP 6199589, de 1994, donde se expone como hacer crecer un lingote de silicio a partir de una cápsula de masa fundida alimentada con material granular o con polvo, respectivamente.

En lo que concierne a las técnicas usadas para calentar un material semiconductor hasta obtener una masa fundida, entre lo más usado está el efecto de Joule debido a las corrientes eléctricas en el propio material a ser cristalizado (tanto en las fase sólida como en la fundida). En la mayoría de las técnicas se usan corrientes inducidas producidas por una bobina externa; unos pocos usan corrientes eléctricas inyectadas mediante electrodos. Tal es el caso del método descrito en la patente US 3960511, en la cual se aplica la corriente transversal mente a lo largo de toda la longitud de la cinta, formándose la masa fundida, por la actuación de los electrodos también como conformadores; y el del descrito en la patente US 3935058, donde el control del aumento de calor se obtiene en la zona de fusión de un proceso de fusión de zona, utilizando una corriente eléctrica hecha pasar longitudinalmente a través de la carga, para fundir la carga.

3. Sumario del invento

El presente invento proporciona un método como el expuesto en la reivindicación 1 y un aparato como el expuesto en la reivindicación 6, para la producción continua de cintas de material semiconductor por crecimiento a partir de una zona fundida lineal. La creación de esta zona fundida, lineal en el sentido de que es mucho más larga que ancha o gruesa, se consigue mediante la aplicación de una corriente eléctrica, continua o alterna, paralela a las superficies de la cinta y perpendicular a la dirección del crecimiento, y lo suficientemente intensa como para fundir el citado material, usando electrodos del citado material. La zona fundida es alimentada por transferencia del citado material en el estado líquido, desde uno o más depósitos en donde tiene lugar la fusión de la materia prima. El citado depósito, o depósitos, está, o están, cons- tituido(s) únicamente por el citado material, evitándose así la contaminación de la masa fundida por materias extrañas. El presente invento es aplicable, por ejemplo, a la producción de cintas de silicio para la industria de las pilas solares fotovoltaicas.

4. Breve descripción de los dibujos

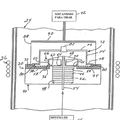

La Fig. 1 es una representación en perspectiva, esquemática y simplificada, de una realización del proceso de acuerdo con el presente invento; y

La Fig. 2 es una representación en perspectiva esquemática y simplificada de otra realización del proceso de acuerdo con el presente invento.

5. Descripción de las realizaciones preferidas

En la realización ilustrada en la Fig. 1, la cinta de material semiconductor (1) es extraída de una zona fundida lineal (3) que se extiende a lo largo de la anchura de la placa de soporte (2). La zona fundida se crea y se mantiene usando una corriente eléctrica paralela a la superficie de la cinta (1) y perpendicular a la dirección de crecimiento de la citada cinta, indicada por la flecha en el dibujo. La intensidad de la citada corriente eléctrica debe ser lo suficientemente alta como para fundir el citado material, produciéndose así la citada zona fundida. Se prefiere el uso de corriente continua, aunque también se puede usar la corriente alterna.

Se puede usar un sistema de precalentamiento por irradiación para ayudar a la formación de la zona fundida. La corriente eléctrica, generada por la fuente de corriente (9), se aplica a través de electrodos (4) y (5), del mismo material que el de la citada cinta.

Un depósito (6) del material de la materia prima en estado líquido está situado en el electrodo (4). El depósito es alimentado de materia prima, en forma granular o en polvo, que es añadida continuamente al depósito mediante una guía (7). El depósito (6) se calienta, para mantener un volumen de material en el estado fundido, usando una bobina de inducción (8). Como alternativa, la materia prima puede ser fundida por otros medios, tal como por irradiación.

La zona fundida (3) se extiende para conectar con el depósito (6), y por consiguiente la citada zona es alimentada por transferencia del citado material fundido desde el depósito. La citada zona fundida se extiende también fuera, hasta el electrodo (5).

Se puede usar un segundo depósito conectado a la prolongación de la zona fundida en el electrodo (5). Este segundo depósito, no representado en la Fig. 1, puede actuar como una segunda fuente de material para alimentar la zona fundida, o bien puede actuar como un sumidero para la extracción de impurezas existentes en el citado material fundido.

Entre el depósito de material fundido (6) y la zona fundida (3) se aplica una diferencia de presión con objeto de controlar la transferencia de masa entre el citado depósito y la citada zona fundida.

Se usan los elementos (10) y (11) para la estabilización del borde de la cinta y para transferencia de la masa de acondicionamiento. Estos elementos están situados entre los electrodos (4) y (5) y la cinta (1) y la placa de soporte (2). Estos elementos son del mismo material que el de la cinta.

En la Fig. 2 se ha ilustrado otra realización del presente invento. Este proceso se caracteriza por tener la masa fundida (3) sustancialmente la forma de un polígono. El material extraído (1) tiene, en el caso particular ilustrado, la forma de un tubo hexagonal, el cual puede ser más tarde cortado longitudinalmente con objeto de producir cintas de material semiconductor. La zona fundida (3) es en este caso creada y mantenida mediante dos corrientes eléctricas, la primera generada por la fuente de corriente (9) y aplicada mediante los electrodos (4) y (5), y la... [Seguir leyendo]

Reivindicaciones:

1. Un proceso para el crecimiento de cintas de un material semiconductor, a saber de silicio, mediante la extracción de una zona fundida (3) del citado material, caracterizado porque (a) la citada zona fundida se extiende a lo largo de la anchura de una placa de soporte (2) hecha del citado material; (b) la citada zona fundida es mantenida mediante una corriente eléctrica paralela a la superficie de la citada cinta y perpendicular a la dirección de crecimiento de la citada cinta; (c) la citada zona fundida es alimentada por transferencia de material en el estado líquido desde uno o más depósitos (6) del citado material, en los cuales es fundida la citada materia prima de los citados materiales, estando situados los mencionados depósitos en el electrodo (4) hecho del citado mate- rial.

2. Un proceso de acuerdo con la reivindicación 1, en el que dicha corriente eléctrica es una corriente continua.

3. Un proceso de acuerdo con la reivindicación 1, caracterizado por un elemento (10) que acondiciona la transferencia del líquido y estabiliza el borde de la cinta situado entre el citado depósito y la citada cinta del citado material.

4. Un proceso de acuerdo con la reivindicación 3, en el cual el citado elemento está constituido del citado material.

5. Un proceso de acuerdo con la reivindicación 1, en el cual la citada zona fundida (3) tiene sustancialmente la forma de una elipse o de un polígono.

6. Un aparato para el crecimiento de cintas de material semiconductor a partir de una zona fundida lineal, de acuerdo con el proceso tal como se ha descrito en la reivindicación 1, que comprende:

a. una placa de soporte (2) hecha del citado material semiconductor, que define la región de crecimiento de la cinta y la forma de la cinta;

b. electrodos (4) y (5) hechos de material semiconductor;

c. uno o más depósitos (6) de dicho material semiconductor fundido, construidos de modo que la masa fundida está en contacto con dicho electrodo;

d. elementos (10) y (11) hechos de dicho material semiconductor, situados esencialmente entre ambos electrodos y entre ambas, la placa y la cinta, para acondicionar la transferencia del líquido entre el depósito (o los depósitos) y la zona fundida y/o para estabilizar el borde de la cinta;

e. medios para añadir continuamente materia prima, en forma sólida, a la masa fundida contenida en el depósito (o los depósitos), tal como se ha representado mediante una guía (7).

f. medios para calentar la masa fundida en el depósito (o en los depósitos), lo suficiente para mantenerla en el estado líquido y para fundir la materia prima adicional que se añade continuamente al depósito (o los depósitos); tal como se ha representado mediante una bobina de inducción;

g. medios conectados a dichos electrodos, para hacer pasar una corriente eléctrica desde la fuente (9) para formar la citada zona fundida y para extenderla a dichos electrodos, de modo que conecte con el líquido en el depósito (o los depósitos) y para permitir así la transferencia de dicho material semiconductor en el estado líquido desde dichos depósitos a dicha zona fundida, haciendo contacto el líquido únicamente con dicho material semiconductor y con ninguna sustancia extraña;

h. medios para extraer una cinta de dicha zona fundida mientras esta última continúa siendo calentada por dicha corriente eléctrica y rellenada con dicho material semiconductor en el estado líquido, transferido desde dichos depósitos.

Patentes similares o relacionadas:

Hilo de cristal en cinta para aumentar la productividad de obleas, del 21 de Agosto de 2013, de Max Era, Inc: Un cristal en cinta que comprende: un cuerpo alargado que tiene una dimensión de anchura perpendicular a su longitud y una dimensión […]

Hilo de baja humectación para cristales de cinta, del 21 de Marzo de 2012, de Max Era, Inc: Hilo utilizado para formar un cristal de cinta de hilo que comprende un material cristalino, siendo dichomaterial cristalino silicio, y comprendiendo dicho hilo:

- […]

Hilo de baja humectación para cristales de cinta, del 21 de Marzo de 2012, de Max Era, Inc: Hilo utilizado para formar un cristal de cinta de hilo que comprende un material cristalino, siendo dichomaterial cristalino silicio, y comprendiendo dicho hilo:

- […]

PROCEDIMIENTO Y DISPOSICIÓN PARA LA FABRICACIÓN DE UN TUBO, del 20 de Julio de 2011, de SCHOTT SOLAR AG: Procedimiento para la fabricación de un tubo cristalino a partir de un material como silicio a través de estiramiento del tubo desde una colada , que es generada […]

APARATO PARA EL DESARROLLO DE UN CRISTAL POR EFG, del 14 de Enero de 2011, de SCHOTT SOLAR, INC: Aparato para desarrollar un cuerpo cristalino tubular de un material seleccionado por el Proceso EFG, comprendiendo el aparato: un crisol (20A) […]

APARATO PARA EL DESARROLLO DE UN CRISTAL POR EFG, del 14 de Enero de 2011, de SCHOTT SOLAR, INC: Aparato para desarrollar un cuerpo cristalino tubular de un material seleccionado por el Proceso EFG, comprendiendo el aparato: un crisol (20A) […]

PROCEDIDMIENTO Y APARATO PARA SACAR UNA CINTA DE CRISTAL., del 1 de Mayo de 2006, de EBARA CORPORATION: Un aparato para sacar una tira de cristal de semiconductores continuamente desde un crisol , que comprende: un horno de crecimiento del cristal […]

DIFUSION IN SITU DE IMPUREZAS DOPANTES DURANTE EL CRECIMIENTO DE RETICULA DENDRITICA DE UNA CINTA CRISTALINA DE SILICE., del 1 de Noviembre de 2004, de EBARA SOLAR, INC.: SE DESCRIBEN UN PROCESO Y APARATO DE FORMACION DE UNA RED DENDRITICA PARA DIFUNDIR IMPUREZAS DE DOPANTES EN EL INTERIOR DE UNA RED DE CRISTALES DENDRITICOS […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA FABRICACION DE LAMINAS SEMI-CONDUCTORAS, del 16 de Enero de 1986, de BAYER AKTIENGESELLSCHAFT: PROCEDIMIENTO Y DISPOSITIVO PARA LA FABRICACION DE LAMINAS SEMI-CONDUCTORAS. CONSISTE EN APLICAR EL SEMICONDUCTOR LIQUIDO CON AYUDA DE UN CUERPO […]

Procedimiento de purificación del silicio, del 6 de Noviembre de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de purificación del silicio que comprende por lo menos las etapas que consisten en: a) disponer de un recipiente que comprende […]