PROCEDIMIENTO Y DISPOSICIÓN PARA LA FABRICACIÓN DE UN TUBO.

Procedimiento para la fabricación de un tubo cristalino (46) a partir de un material como silicio a través de estiramiento del tubo desde una colada (41),

que es generada por medio de la fundición del material alimentado a un crisol de fundición (16) por medio de una calefacción (22, 24, 26, 28, 84, 86), en el que la colada a traviesa un intersticio capilar (42) que predetermina la geometría del tubo y se proyecta más allá de este intersticio con un menisco (44) de una altura h, que pasa a un germen de cristal que corresponde a la geometría del tubo o bien a una zona marginal inferior de una sección estirada del tubo a fabricar, caracterizado porque la temperatura se ajusta por medio de regulación en zonas (17, 19, 21, 23, 25, 27, 29, 31) de la colada (41) de manera independiente unas de las otras en función del espesor de pared t de la sección de tubo extraída desde la zona respectiva

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07114918.

Solicitante: SCHOTT SOLAR AG.

Nacionalidad solicitante: Alemania.

Dirección: HATTENBERGSTRASSE 10 55122 MAINZ ALEMANIA.

Inventor/es: SCHWIRTLICH, INGO, DR., Seidl,Albrecht,Dr.

Fecha de Publicación: .

Fecha Solicitud PCT: 24 de Agosto de 2007.

Clasificación Internacional de Patentes:

- C30B15/14 QUIMICA; METALURGIA. › C30 CRECIMIENTO DE CRISTALES. › C30B CRECIMIENTO DE MONOCRISTALES (por sobrepresión, p. ej. para la formación de diamantes B01J 3/06 ); SOLIDIFICACION UNIDIRECCIONAL DE MATERIALES EUTECTICOS O SEPARACION UNIDIRECCIONAL DE MATERIALES EUTECTOIDES; AFINAMIENTO DE MATERIALES POR FUSION DE ZONA (afinamiento por fusión de zona de metales o aleaciones C22B ); PRODUCCION DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (colada de metales, colada de otras sustancias por los mismos procedimientos o aparatos B22D; trabajo de materias plásticas B29; modificación de la estructura física de metales o aleaciones C21D, C22F ); MONOCRISTALES O MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA; TRATAMIENTO POSTERIOR DE MONOCRISTALES O DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (para la fabricación de dispositivos semiconductores o de sus partes constitutivas H01L ); APARATOS PARA ESTOS EFECTOS. › C30B 15/00 Crecimiento de monocristales por estirado fuera de un baño fundido, p. ej. método de Czochralski (bajo un fluido protector C30B 27/00). › Calentamiento del baño fundido o del material cristalizado.

- C30B15/22 C30B 15/00 […] › Estabilización, o control de la forma, de la zona fundida próxima al cristal estirado; Control de la sección del cristal.

- C30B15/34 C30B 15/00 […] › Crecimiento de cristales por alimentación del lecho con control de superficie utilizando matrices de formación o grietas de conducción.

- C30B29/06 C30B […] › C30B 29/00 Monocristales o materiales policristalinos homogéneos de estructura determinada caracterizados por los materiales o por su forma. › Silicio.

- C30B29/66 C30B 29/00 […] › Cristales de forma geométrica compleja, p. ej. tubos, cilindros.

Clasificación PCT:

- C30B15/14 C30B 15/00 […] › Calentamiento del baño fundido o del material cristalizado.

- C30B15/22 C30B 15/00 […] › Estabilización, o control de la forma, de la zona fundida próxima al cristal estirado; Control de la sección del cristal.

- C30B15/34 C30B 15/00 […] › Crecimiento de cristales por alimentación del lecho con control de superficie utilizando matrices de formación o grietas de conducción.

- C30B29/06 C30B 29/00 […] › Silicio.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2363099_T3.pdf

Fragmento de la descripción:

La invención se refiere a un procedimiento para la fabricación de un tubo cristalino a partir de un material como silicio a través de estiramiento del tubo desde una colada, que es generada por medio de la fundición del material alimentado a un crisol de fundición por medio de una calefacción, en el que la colada a traviesa un intersticio capilar que predetermina la geometría del tubo y se proyecta más allá de este intersticio con un menisco de una altura h, que pasa a un germen de cristal que corresponde a la geometría del tubo o bien a una zona marginal inferior de una sección estirada del tubo a fabricar. Además, la invención se refiere a una disposición para el estiramiento de un tubo a partir de una colada que comprende un crisol de fundición con un intersticio capilar que predetermina la geometría del tubo y que es atravesado por la colada, cuyo intersticio puede ser excedido por la colada con un menisco de una altura h, y al menos una calefacción asociada al crisol de fundición así como una instalación de estiramiento que estira el tubo.

Un procedimiento correspondiente es un procedimiento conocido también como EFG (Edge-Defined-Film-Fed-Growth), con el que se pueden estirar tubos poligonales, como en particular tubos octogonales a partir de una colada, como colada de silicio. Las distancias habituales entre los cantos son 125 mm. Desde los lados correspondientes se recortan a continuación discos por medio de láser, que presentan longitudes de los cantos de 100 x 100 mm o mayores.

Se conocen desde hace mucho tiempo disposiciones, con las que se realizan los procedimientos EFG y se han descrito exhaustivamente. A este respecto, se remite a modo de ejemplo a los documentos EP-B-0 369 474 o US-B

6.562.132 así como a los lugares de la literatura que se deducen a partir de estos documentos. En este caso, de acuerdo con el documento US-B-6.562.132, la alimentación de partículas de silicio que deben fundirse o bien el campo electromagnético son regulados por bobinas de inducción para el calentamiento de la colada.

El documento DE-T-691 24 441 tiene como objeto un sistema para la regulación de una instalación para el crecimiento de cristales. Para estirar tubos con espesor de pared unitario, se propone que el peso real del cuerpo de cristal de crecimiento sea utilizado como magnitud de regulación para alimentar material a la colada en la extensión necesaria.

El documento US-A-4.554.528 describe un dispositivo para el estiramiento de tubos de acuerdo con el procedimiento EFG. En este caso, el dispositivo se caracteriza porque en la zona de transición de la colada y el tubo solidificado están previstos unos escudos calefactores. Además, están incorporadas instalaciones interiores y exteriores de calefacción posterior en la zona del tubo solidificado.

El documento DE-A-23 25 104 se refiere a procedimientos de estiramiento de cristales para tubos e hilos, respectivamente. Para mantener el diámetro exterior de los tubos dentro de límites prescritos, se mide la altura del menisco y se regula la temperatura en función de su altura.

Para el cultivo de monocristales, se utiliza, de acuerdo con RU-C-2 222 646 así como RU-C-2 230 839 un crisol que recibe una colada, en el que está dispuestos un moldeador con canales, que son atravesados por la colada. Los canales terminan en la zona superior del moldeador en el caso de un cristal de vacunación. Para la fundición está previsto un dispositivo calefactor, que está constituido por láminas en forma de U, que están dobladas de acuerdo con la forma del crisol. Las láminas están dispuestas en secciones, para conseguir estados isotérmicos que se extienden radialmente.

El NL. Z.: BEHNKEN, H.; SEIDL, A.; FRANKE, D._ A 3D dynamic stress modul for the growth of hollow silicon polygons en: Journal of Crystal Growth, 2005, Vol. 275, páginas e375 – e380 describe el estiramiento de tubos de acuerdo con el procedimiento EFG. Lo mismo se puede deducir a partir de NL. Z.: MACKINTOSH y col.: “Large silicon crystal hollow-tube growth by the edge-defined film-fed growth (EGF) method” JOURNAL OF CRYSTAL GROWTH, ELSEVER, AMSTERDAM, NL, Vol. 287, N1 2, 25 de Enero de 2006 (2006-01-25); páginas 428-432, XP005248239 ISSN: 0022-0248. El documento US-A-4.116.641 se refiere a un procedimiento para el estiramiento de una banda que está constituida de silicio de acuerdo con el procedimiento EFG. En este caso, se puede regular la temperatura de zonas de la colada del material de silicio, a partir del cual se estira la banda, de manera independiente unas de las otras, para poder ajustar una temperatura deseada en la zona de menisco.

Para el estiramiento de una banda a partir de una colada de silicio se emplea, de acuerdo con el documento US-A4.242.589, de la misma manera el procedimiento EFG. Para la fundición del silicio se utilizan elementos calefactores, cuyas potencias se pueden ajustar para la regulación de la velocidad de crecimiento.

La presente invención tiene el cometido de desarrollar un procedimiento y una disposición del tipo mencionado al principio, de tal manera que se pueden fabricar tubos, que presentan un espesor de pared constante deseado, es decir, que muestran una distribución estrecha del espesor. En este caso, debe reducirse al mínimo especialmente el empleo medio del material, a partir del cual se estira el tubo. En particular, en la fabricación de obleas, que están constituidas de silicio, deben conseguirse espesores, que conducen a un alto grado de llenado y, por lo tanto, a un alto rendimiento de una célula solar.

De acuerdo con la invención, el cometido se soluciona esencialmente por medio de un procedimiento del tipo mencionado al principio, porque la temperatura se ajusta por medio de regulación en zonas de la colada de manera independiente unas de las otras en función del espesor de pared t de la sección de tubo extraída desde la zona respectiva.

Con este procedimiento se pueden conseguir tubos según la invención de acuerdo con la reivindicación 18.

A diferencia del estado de la técnica, para el estiramiento de tubos se propone un proceso de regulación, en virtud del cual se pueden fabricar tubos reproducibles con una distribución estrecha del espesor con una reducción al mínimo del espesor de pared, de manera que especialmente durante la fabricación de tubos de silicio para la producción de obleas, se reduce al mínimo el empleo medio del silicio. Por consiguiente, se estira el tubo a partir de una colada, cura temperatura se ajusta regulada por secciones o bien por segmentos.

De acuerdo con la invención se puede realizar una regulación de la temperatura de la colada de tal forma que en el menisco y en concreto en la zona de transición entre las colada y la sección de tubo solidificada, predomina una temperatura, que corresponde al punto de fundición del material. En particular, la temperatura del silicio como el material es 1412 ºC 2 ºC, siendo mantenida la temperatura constante con una exactitud de 0,1 ºC a 2 ºC.

Para no tener que medir directamente la temperatura en el menisco, se utiliza el espesor o bien el espesor de pared t del tubo en la zona respectiva o bien por encima de ésta como variable de regulación, para ajustar las temperaturas en la zona en función de los valores medidos. Al mismo tiempo, la velocidad de estiramiento se puede modificar de forma correspondiente, siendo reguladas, en principio, tanto la velocidad de estiramiento como también la temperatura.

La medición del espesor del tubo se realiza con preferencia en la zona marginal superior del dispositivo de estiramiento.

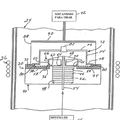

La regulación individual de las temperaturas en las zonas individuales se realiza especialmente asociando a cada zona un elemento calefactor separado como con preferencia un elemento calefactor de resistencia, que están conectados entre sí con preferencia en un circuito de estrella.

No obstante, existe también la posibilidad de asociar a toda la zona un único elemento calefactor. En este caso se trata con preferencia de un elemento calefactor por inducción, es decir, que el crisol de fundición está rodeado por una bobina de inducción. No obstante, para poder ajustar en las zonas individuales la temperatura de acuerdo con la regulación a realizar, se varía el campo magnético individualmente en cada zona. A tal fin, están previstos elementos ferriticos, que influyen sobre el campo magnético. En este caso, cada elemento ferrítico, que está asociado en cada caso a una zona, se puede ajustar radialmente, por ejemplo,... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de un tubo cristalino (46) a partir de un material como silicio a través de estiramiento del tubo desde una colada (41), que es generada por medio de la fundición del material alimentado a un crisol de fundición (16) por medio de una calefacción (22, 24, 26, 28, 84, 86), en el que la colada a traviesa un intersticio capilar (42) que predetermina la geometría del tubo y se proyecta más allá de este intersticio con un menisco (44) de una altura h, que pasa a un germen de cristal que corresponde a la geometría del tubo o bien a una zona marginal inferior de una sección estirada del tubo a fabricar, caracterizado porque la temperatura se ajusta por medio de regulación en zonas (17, 19, 21, 23, 25, 27, 29, 31) de la colada (41) de manera independiente unas de las otras en función del espesor de pared t de la sección de tubo extraída desde la zona respectiva.

2. Procedimientote acuerdo con la reivindicación 1, caracterizado porque a partir de la colada se extrae un tubo poligonal (46) y a cada superficie lateral se asocia, como una zona del tubo, una zona regulable en la temperatura independientemente de las otras zonas (17, 19, 21, 23, 25, 29, 31)

3. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque cada zona (17, 19, 21, 23, 25, 27, 29, 31) es regulada en la temperatura por medio de un elemento calefactor separado como elemento calefactor de resistencia (22, 24, 26, 28), en el que los elementos calefactores de resistencia se conectan con preferencia en un circuito de estrella o todas las zonas son reguladas en la temperatura por medio de un elemento calefactor por inducción (84), en el que a cada zona se asocia un elemento ferrítico (88, 90), que influye sobre el campo magnético del elemento calefactor por inducción, y que es regulable independientemente de los otros elementos, en particular el elemento ferrítico (88, 90) es regulado axialmente por medio de un motor accionable con relación al tubo (46).

4. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado porque el espesor de pared t se mide por medio de un interferómetros (72, 74).

5. Procedimiento para la fabricación de un tubo (46) de silicio de acuerdo con la reivindicación 1, caracterizado porque la temperatura del menisco (44) se mantiene constante en una temperatura T con T = 1.412 ºC sobre toda la longitud del intersticio capilar (42) con una exactitud 2 ºC.

6. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado porque el tubo (46) es extraído con una velocidad de estiramiento entre 10 mm/min . y 24 mm/min., con una tolerancia de 1 mm/min., en particular con una velocidad de estiramiento entre 12 mm/min. y 15 mm/min. a partir de la colada (41).

7. Procedimiento de acuerdo con el preámbulo de la reivindicación 1, caracterizado porque la velocidad de estiramiento de la sección de tubo extraído desde la colada se regula en función de la altura h del menisco y/o en función del espesor de pared t de la sección de tubo.

8. Disposición (10, 80) para la estiramiento de un tubo (46) a partir de una colada (41), que comprende un crisol de fundición (16) con un intersticio capilar (42) que predetermina la geometría del tubo y que es atravesado por la colada, cuyo intersticio puede ser excedido por la colada con un menisco (44) de una altura h, y al menos una calefacción (22, 24, 26, 28, 84, 86) asociada al crisol de fundición así como una instalación de estiramiento (48) que estira el tubo, caracterizada porque zonas (17,19, 21, 23, 25, 27, 28, 31) adyacentes entre sí del crisol de fundición

(16) y/o de la colada (41) se pueden regular en la temperatura de manera independientes entre sí por medio de una calefacción o de varias calefacciones (22, 24, 26, 28, 84) en función del espesor de pared de la zona medido por medio de primeras instalaciones de medición (72, 74) asociadas a cada zona.

9. Disposición de acuerdo con la reivindicación 8, caracterizada porque a cada zona (17, 19, 21, 23, 25, 27, 29, 31) está asociado un elemento calefactor de resistencia (22, 24, 26, 28), que está constituido, por ejemplo, de grafito, en la que especialmente los elementos calefactores de resistencia (22, 24, 26, 28) están conectados en un circuito de estrella.

10. Disposición de acuerdo con la reivindicación 8, caracterizada porque a todas las zonas (17, 19, 21, 23, 25, 27, 29, 31) está asociado un elemento calefactor por inducción (84) y a cada zona está asociado un elemento ferrítico (88, 90), que influye sobre el campo magnético del elemento calefactor por inducción, en la que los elementos ferríticos son regulables, independientes unos de los otros, especialmente por medio de uno o varios motores radialmente al tubo (46).

11. Disposición de acuerdo con al menos una de las reivindicaciones 8 a 10, caracterizada porque a cada zona (17, 19, 21, 23, 25, 27, 29, 31) calentable individualmente está asociada una segunda instalación de medición (70, 71), que mide la altura h del menisco (44) así como una cámara CCD con procesamiento de imágenes.

12. Disposición de acuerdo con al menos una de las reivindicaciones 8 a 11, caracterizada porque la primera instalación de medición para la medición del espesor de pared t es un interferómetro (72, 74).

13. Disposición de acuerdo con al menos una de las reivindicaciones 8 a 12, caracterizada porque la primera y/o la segunda instalación de medición (70, 71, 72, 74) y las calefacción (84) que regula la temperatura de las zonas (17, 19, 21, 23, 25, 27, 29, 31) o bien las calefacciones (22, 24, 26, 28) de regulación de la temperatura están conectadas con una regulación (54), con la que está conectada la instalación de estiramiento (48).

14. Disposición de acuerdo con al menos una de las reivindicaciones 8 a 12, caracterizada porque el intersticio 5 capilar (42) presenta una geometría poligonal y a cada lado del polígono está asociada una de las zonas (17, 19, 21, 23, 25, 27, 29, 31).

15. Disposición de acuerdo con al menos la reivindicación 8, caracterizada porque el fondo del crisol de fundición

(16) es detectable por un pirómetro (60, 61).

16. Disposición de acuerdo con al menos la reivindicación 8, caracterizada porque el crisol de fundición (16) 10 presenta un diámetro exterior, que es entre 5 y 15 % mayor que la diagonal del tubo (46) y/o porque el intersticio capilar (42) está conectado a través de ranuras o taladros con la colada (41).

17. Disposición de acuerdo con al menos la reivindicación 8, caracterizada porque la disposición presenta una carcasa de acero que rodea el crisol de fundición (16), con preferencia refrigerada con agua.

18. Tubo (46), fabricado de acuerdo con el procedimiento según la figura 1, caracterizado porque el tubo (46) 15 presenta una geometría de dodecágono y una periferia U con U 150 cm, una longitud L con L 600 cm y un espesor de pared con 100 m t 500 m.

Patentes similares o relacionadas:

Hilo de cristal en cinta para aumentar la productividad de obleas, del 21 de Agosto de 2013, de Max Era, Inc: Un cristal en cinta que comprende: un cuerpo alargado que tiene una dimensión de anchura perpendicular a su longitud y una dimensión […]

Hilo de baja humectación para cristales de cinta, del 21 de Marzo de 2012, de Max Era, Inc: Hilo utilizado para formar un cristal de cinta de hilo que comprende un material cristalino, siendo dichomaterial cristalino silicio, y comprendiendo dicho hilo:

- […]

Hilo de baja humectación para cristales de cinta, del 21 de Marzo de 2012, de Max Era, Inc: Hilo utilizado para formar un cristal de cinta de hilo que comprende un material cristalino, siendo dichomaterial cristalino silicio, y comprendiendo dicho hilo:

- […]

MÉTODO Y APARATO PARA EL CRECIMIENTO DE SEMICONDUCTORES, EN PARTICULAR DE CINTAS DE SILICIO, del 12 de Agosto de 2011, de FACULDADE DE CIENCIAS DA UNIVERSIDADE DE LISBOA: Un proceso para el crecimiento de cintas de un material semiconductor, a saber de silicio, mediante la extracción de una zona fundida del citado […]

APARATO PARA EL DESARROLLO DE UN CRISTAL POR EFG, del 14 de Enero de 2011, de SCHOTT SOLAR, INC: Aparato para desarrollar un cuerpo cristalino tubular de un material seleccionado por el Proceso EFG, comprendiendo el aparato: un crisol (20A) […]

APARATO PARA EL DESARROLLO DE UN CRISTAL POR EFG, del 14 de Enero de 2011, de SCHOTT SOLAR, INC: Aparato para desarrollar un cuerpo cristalino tubular de un material seleccionado por el Proceso EFG, comprendiendo el aparato: un crisol (20A) […]

PROCEDIDMIENTO Y APARATO PARA SACAR UNA CINTA DE CRISTAL., del 1 de Mayo de 2006, de EBARA CORPORATION: Un aparato para sacar una tira de cristal de semiconductores continuamente desde un crisol , que comprende: un horno de crecimiento del cristal […]

DIFUSION IN SITU DE IMPUREZAS DOPANTES DURANTE EL CRECIMIENTO DE RETICULA DENDRITICA DE UNA CINTA CRISTALINA DE SILICE., del 1 de Noviembre de 2004, de EBARA SOLAR, INC.: SE DESCRIBEN UN PROCESO Y APARATO DE FORMACION DE UNA RED DENDRITICA PARA DIFUNDIR IMPUREZAS DE DOPANTES EN EL INTERIOR DE UNA RED DE CRISTALES DENDRITICOS […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA FABRICACION DE LAMINAS SEMI-CONDUCTORAS, del 16 de Enero de 1986, de BAYER AKTIENGESELLSCHAFT: PROCEDIMIENTO Y DISPOSITIVO PARA LA FABRICACION DE LAMINAS SEMI-CONDUCTORAS. CONSISTE EN APLICAR EL SEMICONDUCTOR LIQUIDO CON AYUDA DE UN CUERPO […]

CONTROL DE LA PROFUNDIDAD DEL MATERIAL FUNDIDO PARA EL CRECIMIENTO DE MATERIALES SEMICONDUCTORES DESDE UN MATERIAL FUNDIDO., del 16 de Enero de 2005, de EVERGREEN SOLAR INC.: Un método de crecimiento continuo de cristales que comprende las etapas de: a) proporcionar un crisol que comprende un material fundido a partir de un material fuente; […]