PROCEDIMIENTO PARA LA FABRICACIÓN DE MASA DE MOLDEO.

Procedimiento para la fabricación de una masa de moldeo a partir de una colada de materia prima,

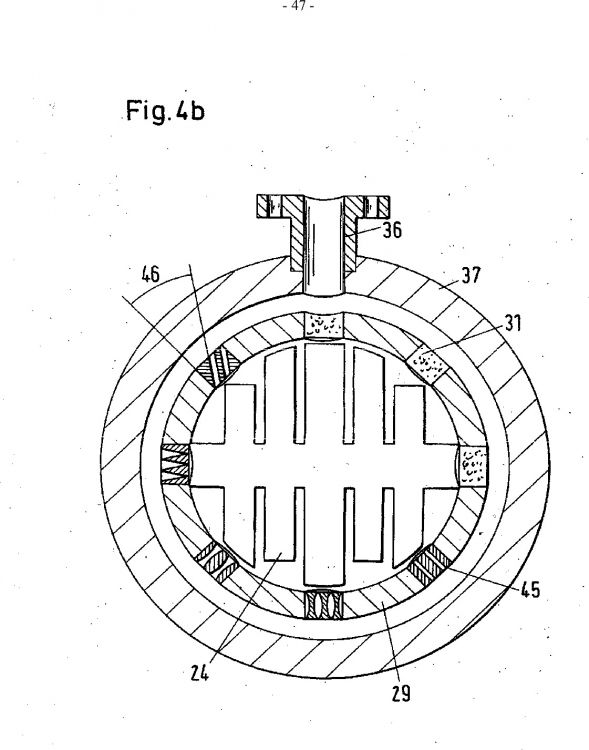

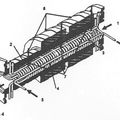

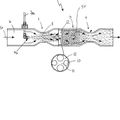

que se carga con un aditivo, que comprende las etapas: cargar un dispositivo de transporte (4) con una materia prima, que comprende una masa líquida, viscosa, espesa o pastosa o un granulado o tiras de elastómero, en el que el dispositivo de transporte comprende un cilindro (5), en cuyo espacio interior está dispuesto un medio de transporte, en particular un tornillo sin fin (6), plastificación y/o conversión de la materia prima en una colada de materia prima, carga de la colada de materia prima con un aditivo, mezcla de la colada de materia prima con el aditivo para la generación de una masa de moldeo, en el que la masa de moldeo está presente como mezcla homogénea de la colada de materia prima, descarga de la masa de moldeo desde el dispositivo de transporte, en el que la carga de la colada de materia prima con el aditivo se realiza en un dispositivo de dosificación (3), que está dispuesto en una sección de canal (29, 30) del dispositivo de transporte (4) y/o a continuación del dispositivo de transporte (4), en el que la colada de materia prima recorre o circula alrededor de la sección de canal (29, 30) y el dispositivo de dosificación comprende una pluralidad de elementos de dosificación (31), que están dispuestos en una escotadura (32) de la sección de canal (29, 30), y en el que el aditivo es introducido a través de un canal (36) en un canal anular (35), que está en conexión con los elementos de dosificación (31), de manera que el aditivo puede entrar desde el canal anular (35) a través de los elementos de dosificación (31) en la sección de canal (29) rellena con colada de materia prima y/o en la sección de canal (30) rodeada por la corriente de materia prima, caracterizado porque cada elemento de dosificación está constituido de un material poroso y está totalmente separado de elementos de dosificación adyacentes y cada elemento de dosificación está totalmente rodeado por el material de base de la sección de canal y la entrada del aditivo se realiza a través de los elementos de dosificación discretos distribuidos en la periferia de la sección de canal

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07112947.

Solicitante: SULZER CHEMTECH AG.

Nacionalidad solicitante: Suiza.

Dirección: SULZER-ALLEE 48 8404 WINTERTHUR SUIZA.

Inventor/es: HABIBI-NAINI,SASAN, SCHLUMMER,CHRISTIAN.

Fecha de Publicación: .

Fecha Solicitud PCT: 23 de Julio de 2007.

Fecha Concesión Europea: 8 de Septiembre de 2010.

Clasificación Internacional de Patentes:

- B01F5/04C13

- B01F5/04C13B

- B01F5/04C14B

- B01F5/04C14C

- B29C44/34F2

- B29C44/42C

- B29C47/10C

- B29C47/50C

Clasificación PCT:

- B01F5/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01F MEZCLA, p. ej. DISOLUCION, EMULSION, DISPERSION (mezcla de pinturas B44D 3/06). › B01F 5/00 Mezcladores de flujo (pulverizadores, atomizadores B05B ); Mezcladores para materiales que caen, p. ej. partículas sólidas (B01F 13/04 tienen prioridad; mezcladores centrífugos B04). › Mezcladores de inyectores.

- B01F5/06 B01F 5/00 […] › Mezcladores en los que los componentes de la mezcla son prensados juntos o a través de ranuras, orificios, o tamices (turbomezcladores B01F 5/16; molinos coloidales B02C; grifos mezcladores F16K 11/00).

- B29C44/34 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 44/00 Conformación por presión interna generada en el material, p. ej. por hinchamiento o por espumación. › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

- B29C44/42 B29C 44/00 […] › empleando diferencia de presión, p. ej. por inyección o en vacio.

- B29C47/10

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La invención se refiere a un procedimiento para la fabricación de masa de moldeo, para dosificar aditivos de forma continua, casi continua o discontinua a una masa espesa, viscosa o pastosa, en particular a una colada de plástico.

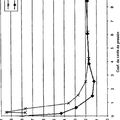

Se conoce a partir del estado de la técnica según los documentos DE 198 53 021 A1 o US2004/0080065 dosificar un agente propulsor físico a un polímero plastificado en el cilindro de tornillo sin fin. El tornillo sin fin transporta entonces la mezcla de polímero y agente propulsor contra una presión dinámica definida en el llamado cilindro acumulador. Al término de la fase de dosificación, se inyecta la colada desde el cilindro acumulador a alta velocidad en la cavidad. El volumen de polímero dosificado e inyectado en la cavidad es menor que el volumen de la cavidad, lo que es característico para un procedimiento de baja presión. En este caso, el nido del molde solamente se lleva completamente a través de la espumación de la colada, de manera que el proceso de espumación es activado a través de la caída de la presión de la colada a lo largo del recorrido de flujo. Las presiones interiores del útil son en este caso, en general, inferiores a 70 bares. Un inconveniente del procedimiento de baja presión según el documento DE 198 53 021 A1 es con frecuencia la mala calidad superficial de las piezas moldeadas fabricadas. Para mejorar la calidad de la superficie, se puede utilizar un llamado procedimiento de alta presión, en el que se trabaja con presiones interiores del útil de 100 bares. [0003] Por lo tanto, para mejorar la calidad superficial de las piezas moldeadas, se propone en el documento DE 198 53 021 A1 utilizar un procedimiento de alta presión para la fabricación de piezas moldeadas espumosas. En este caso, se llena toda la cavidad del útil con la mezcla de colada / agente propulsor, de manera que el volumen del útil es menor que el volumen de la pieza moldeada a fabricar. En una fase de presión posterior, que se conecta a continuación de la fase de inyección, se produce la capa marginal. La espumación se inicia a través del incremento de la cavidad del útil. Un procedimiento de alta presión de este tipo trabaja con una presión interior del útil de 100 bares. En este procedimiento es un inconveniente la necesidad de tener que utilizar útiles diseñados para un producto determinado para la consecución de una buena calidad del producto. El incremento mencionado de la cavidad del útil se puede conseguir a través de la utilización de un útil de cantos de inmersión o a través de la tracción del núcleo. La fabricación de tales útiles, especialmente con insertos móviles, requiere alta precisión. Una máquina de fundición por inyección estándar no se puede emplear sin modificaciones para la fabricación de piezas moldeadas termoplásticas espumosas utilizando los llamados agentes propulsores físicos, puesto que es necesaria una plastificación previa para la introducción del agente propulsor en la colada. Esta colada cargada con agente propulsor se introducida en el útil por medio de inyección con pistón. Para introducir un agente propulsor físico dosificado y homogéneo en la corriente de colada, se conduce según el documento DE 198 53 021 A1 el polímero plastificado en el cilindro de tornillo sin fin a través de un intersticio anular alrededor de un torpedo centrado en el canal de la colada, cuya envolvente exterior está fabricada de metal sinterizado. La delimitación exterior del intersticio anular se forma por un cilindro, que está fabricado igualmente de metal sinterizado. El agente propulsor se puede introducir tanto a través de la envolvente exterior porosa del torpedo como también a través de la superficie de metal sinterizado del cilindro en la colada.

En lugar del torpedo mostrado en el documento DE 198 53 021 A1, se puede realizar la entrada de un agente propulsor físico, especialmente en forma de gas, a través de un cilindro que está constituido de material porosa, que está montado entre el cilindro de plastificación y la tobera de cierre de la máquina de fundición por inyección, como se ha mostrado en el documento DE 101 50 329 A1. En el interior del cilindro poroso está dispuesto un elemento de mezcla estático, que dispone de nervaduras que se extienden en el interior del canal de la colada, las cuales proporcionan un desplazamiento de la colada y una mezcla a fondo del sistema de polímero / agente propulsor en primer lugar todavía no homogéneo durante la fase de inyección.

El empleo del cilindro poroso mostrado en el documento DE 101 50 329 A1, que es retenido por medio de la tobera de cierre en un taladro de la cámara de presión, es problemático en procedimientos de alta presión, puesto que el cilindro poroso no presenta una resistencia suficiente a la presión.

A través de la presión interior se somete el cilindro a tracción. La tensión de tracción sigma es en cada uno de los lados frontales del cilindro

p Sigma = ---------(ra2/ri2-1)

En cambio, la tensión de tracción sigma en la superficie envolvente del cilindro es

p Sigma = ---------(ra/ri-1)

En efecto, ahora el cilindro poroso en la disposición representada en el documento DE 101 50 329 A1 está pretensada a presión a través del empotramiento en el lado frontal. Pero puesto que la carga de tracción máxima no se realiza en absoluto en los lados frontales, sino a lo largo de la superficie envolvente representada en la sección en el documento DE 101 50 329 A1, permanece sin disminuir el peligro del fallo del cilindro a través de una grieta precisamente a lo largo de esta superficie envolvente, cuando se eleva la presión interior. Adicionalmente, el cilindro está constituido de un material poroso, con lo que solamente se puede cargar a tracción en una medida limitada.

Por este motivo, la disposición representada en el documento DE 101 50 329 A1 no es adecuada o solamente en una medida limitada para la dosificación de un aditivo, en particular de un agente propulsor en el marco de un procedimiento, en el que al menos en la sección, en la que se realiza la dosificación, predomina una alta presión de funcionamiento. Para la aplicación en un procedimiento, en el que la dosificación se realiza a una presión de funcionamiento baja, es adecuado también especialmente un ejemplo de realización según el documento EP06405129.5 (publicado como EP-A-1 717 008), en el que para el incremento de la superficie de entrada para e agente propulsor en el cuerpo de impregnación están previstos una pluralidad de elementos de dosificación montados paralelamente a la dirección de la circulación principal. Los elementos de dosificación están configurados esencialmente como cuerpos huecos porosos, que son atravesados por la corriente de la colada de polímero. En el interior de los cuerpos huecos se pueden prever elementos de mezcla estáticos, que provocan una homogeneización del agente propulsor sobre toda la colada de polímero, que fluye a través del cuerpo hueco. De manera alternativa a una circulación de la colada de polímero a través de los cuerpos huecos, se puede prever también que el polímero circule alrededor de los cuerpos huecos. En el interior del o de los cuerpos huecos se encuentra el agente propulsor, que es introducido a través de los poros en el cuerpo hueco en la colada de polímero. Tanto en procedimientos de baja presión como especialmente también en procedimientos de alta presión, solamente es adecuada con condiciones la forma de realización que se acaba de describir de los elementos de dosificación, puesto que en los procedimientos de fundición por inyección como también a bajas presiones de la cavidad pueden aparecer altas presiones de inyección, que pueden conducir al fallo de un elemento dosificador a través de la formación de grietas.

Otro problema no resuelto representa la fijación del elemento de mezcla estático en la pared interior del cilindro poroso. A través de la fijación del o de los elementos de mezcla se introducen tensiones adicionales en la envolvente cilíndrica. El tamaño de estas tensiones varía, además, periódicamente, porque durante la admisión de la colada en la cavidad del útil se produce la caída de la presión de la colocada plastificada bajo presión dinámica. De esta manera, se producen oscilaciones de la presión, que se repiten con cada ciclo de inyección, con lo que se introducen fuerzas oscilantes periódicamente en los elementos de fijación, no publicados hasta ahora en el estado de la técnica, de la mezcladora estática sobre el cilindro poroso.

Los elementos de dosificación pueden estar configurados también como...

Reivindicaciones:

1. Procedimiento para la fabricación de una masa de

moldeo a partir de una colada de materia prima, que se

carga con un aditivo, que comprende las etapas:

cargar un dispositivo de transporte (4) con una materia prima, que comprende una masa líquida, viscosa, espesa o pastosa o un granulado o tiras de elastómero, en el que el dispositivo de transporte comprende un cilindro (5), en cuyo espacio interior está dispuesto un medio de transporte, en particular un tornillo sin fin (6), plastificación y/o conversión de la materia prima en una colada de materia prima, carga de la colada de materia prima con un aditivo, mezcla de la colada de materia prima con el aditivo para la generación de una masa de moldeo, en el que la masa de moldeo está presente como mezcla homogénea de la colada de materia prima, descarga de la masa de moldeo desde el dispositivo de transporte, en el que la carga de la colada de materia prima con el aditivo se realiza en un dispositivo de dosificación (3), que está dispuesto en una sección de canal (29, 30) del dispositivo de transporte (4) y/o a continuación del dispositivo de transporte (4), en el que la colada de materia prima recorre o circula alrededor de la sección de canal (29, 30) y el dispositivo de dosificación comprende una pluralidad de elementos de dosificación (31), que están dispuestos en una escotadura (32) de la sección de canal (29, 30), y en el que el aditivo es introducido a través de un canal (36) en un canal anular (35), que está en conexión con los elementos de dosificación (31), de manera que el aditivo puede entrar desde el canal anular (35) a través de los elementos de dosificación (31) en la sección de canal (29) rellena con colada de materia prima y/o en la sección de canal (30) rodeada por la corriente de materia prima, caracterizado porque cada elemento de dosificación está constituido de un material poroso y está totalmente separado de elementos de dosificación adyacentes y cada elemento de dosificación está totalmente rodeado por el material de base de la sección de canal y la entrada del aditivo se realiza a través de los elementos de dosificación discretos distribuidos en la periferia de la sección de canal.

2. Procedimiento de acuerdo con la reivindicación 1, en el que en la sección de canal (29, 30), que configura el dispositivo de dosificación (3) y/o en al menos una sección de canal (34) siguiente se realiza la mezcla del aditivo con la colada de materia prima a través de al menos un elemento de mezcla (24).

3. Procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que la plastificación y/o conversión de la materia prima se realiza en una colada de materia prima a través de la aportación de calor a la materia prima, en particular a través de un dispositivo calefactor, que está dispuesto especialmente en la pared exterior del cilindro (5) y/o a través de la entrada de energía térmica a través del dispositivo de transporte, que está configurado como máquina de extrusión.

4. Procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que la masa de moldeo es alimentada a una máquina de fundición por inyección.

5. Procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que la masa de moldeo es procesada posteriormente en un procedimiento continuo, en particular en un procedimiento de extrusión, de manera especialmente preferida en un procedimiento de extrusión por soplado, un procedimiento de moldeo por soplado por extrusión, un procedimiento de extrusión de láminas por soplado, un procedimiento de extrusión de perfil, un procedimiento de extrusión de láminas, un procedimiento de extrusión de tubos, un procedimiento de extrusión de placas o un procedimiento de extrusión de espuma o un procedimiento para la fabricación de caucho de silicona líquido (LSR).

6. Procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que la masa de moldeo es procesada en un procedimiento combinado de procedimientos de fundición por inyección y procedimiento de extrusión, en particular en una máquina Shot-Pot para obtener una pieza moldeada.

7. Procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que la masa de moldeo es procesada de forma continua en una tira o es inyectada en lotes en una cavidad de un útil de moldeo.

8. Procedimiento de acuerdo con la reivindicación 8, en el que la unidad de inyección comprende un espacio acumulador de compresión y/o de volumen, en el que se mueve un pistón de transporte, de tal manera que se modifica periódicamente el tamaño del espacio acumulador de presión y/o de volumen.

9. Procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que a continuación del dispositivo de dosificación (3) está prevista al menos una conexión (28), en la que se realiza una dosificación de la masa de moldeo.

10. Procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que la conexión (26) está en contacto de fluido con un pistón de transporte

(16) móvil en vaivén en un cilindro de transporte (17), de manera que en la masa de moldeo se puede formar una presión.

11. Procedimiento de acuerdo con la reivindicación 10, en el que la velocidad de la inyección de la masa de moldeo en la cavidad de un útil de moldeo y/o la corriente volumétrica a inyectar de la masa de moldeo se

controla por medio de una tobera (21), que está configurada especialmente como tobera de estrangulamiento.12. Procedimiento para la producción de una pieza moldeada espumosa de acuerdo con una de las reivindicaciones anteriores, que comprende las etapas: fundición de un granulado de polímero en una máquina de extrusión para obtener una colada de materia prima, transporte de la colada de materia prima al dispositivo de dosificación (3), aportación de un aditivo, en particular de un agente propulsor a la colada de materia prima en el dispositivo de dosificación (3), mezcla del aditivo con la colada de materia prima, en el que durante la mezcla se eleva continuamente la presión, siendo transportada la colada de forma continua hacia una tobera cerrada (21), en particular una tobera de cierre de aguja, que cierra un orificio de entrada a una cavidad

(25) de un útil de moldeo (26), en el que la tobera está abierta o se abre cuando se alcanza la presión de inyección, para liberar el camino para la masa de moldeo a la cavidad (25), hasta que la masa de moldeo lleva la cavidad y la presión de la masa de moldeo baja hasta el punto de que el agente propulsor disuelto en la masa de moldeo se expande y se obtiene una pieza moldeada espumosa.

13. Procedimiento de acuerdo con la reivindicación 12, en el que el aditivo comprende un agente propulsor físico, que entra especialmente en el estado gaseoso, líquido o supercrítico en el dispositivo de dosificación (3).

14. Procedimiento de acuerdo con la reivindicación 13, en el que el aditivo entra a presión en un canal anular (35) que rodea el dispositivo de dosificación, y se pone en contacto con las coladas de materia prima que circulan por delante a través de los elementos de dosificación (31), que contienen especialmente capilares

o están constituidos por material poros.

15. Utilización del procedimiento de acuerdo con una de las reivindicaciones anteriores para la producción de piezas moldeadas y/o de láminas o material continuo o cuerpos huecos de elastómero, especialmente LSR y/o de materiales termoplásticos y/o para la espumación de ceras y/o para el procesamiento de productos alimenticios, por ejemplo chocolates.

Patentes similares o relacionadas:

SISTEMA DE PROCESADO DEL ACETATO DE POLIVINILO PARA LA PRODUCCIÓN DE GOMA DE MASCAR, del 17 de Junio de 2011, de CADBURY ADAMS USA LLC: Un adaptador para conectar una extrusora con alimentación lateral a un aparato extrusor principal, y dicha extrusora principal tiene un diámetro interno, […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA INTRODUCCION DE ADITIVOS, del 26 de Octubre de 2010, de EREMA ENGINEERING RECYCLING MASCHINEN UND ANLAGEN GESELLSCHAFT M.B.H.: Procedimiento para la introducción o adición de aditivos o sustancias de recubrimiento no secos en forma de partículas, en particular no secos […]

PROCEDIMIENTO PARA LA FABRICACION DE UN MATERIAL COMBINADO DE PVC-MADERA DE COLOR, del 4 de Octubre de 2010, de DECEUNINCK NV: Procedimiento para la fabricación de un material combinado PVC-madera que comprende las siguientes etapas: a) secar partículas de madera hasta que su contenido […]

SISTEMA PARA PROCESAR ESPUMAS POLIMERICAS TERMOPLASTICAS, UTILIZANDO DIOXIDO DE CARBONO (CO2) COMO AGENTE ESPUMANTE, del 1 de Junio de 2008, de UNIVERSIDADE DA CORUA: Sistema para procesar espumas poliméricas termoplásticas, utilizando dióxido de carbono (CO{sub,2}) como agente espumante.#La producción de espumas termoplásticas […]

SISTEMA PARA PROCESAR ESPUMAS POLIMERICAS TERMOPLASTICAS, UTILIZANDO DIOXIDO DE CARBONO (CO2) COMO AGENTE ESPUMANTE, del 1 de Junio de 2008, de UNIVERSIDADE DA CORUA: Sistema para procesar espumas poliméricas termoplásticas, utilizando dióxido de carbono (CO{sub,2}) como agente espumante.#La producción de espumas termoplásticas […]

UNA MÁQUINA PERFECCIONADA PARA LA PRODUCCIÓN DE CUERPOS HUECOS DE MATERIA TERMOPLÁSTICA, del 16 de Octubre de 1960, de PIRELLI S.P.A.: Máquina perfeccionada para la producción de cuerpos huecos de materia termoplástica, que comprende medios para la plastificación y extrusión de la materia termoplástica […]

UNA MÁQUINA PERFECCIONADA PARA LA PRODUCCIÓN DE CUERPOS HUECOS DE MATERIA TERMOPLÁSTICA, del 16 de Octubre de 1960, de PIRELLI S.P.A.: Máquina perfeccionada para la producción de cuerpos huecos de materia termoplástica, que comprende medios para la plastificación y extrusión de la materia termoplástica […]

APARATO Y PROCEDIMIENTO PARA GENERAR Y DISTRIBUIR BURBUJAS EN UNA MEZCLA DE GAS Y LÍQUIDO, del 16 de Febrero de 2011, de YARA INTERNATIONAL ASA: Aparato para proporcionar y distribuir unas burbujas en una mezcla de gas y líquido transportada en un recorrido de flujo de un […]

APARATO Y PROCEDIMIENTO PARA GENERAR Y DISTRIBUIR BURBUJAS EN UNA MEZCLA DE GAS Y LÍQUIDO, del 16 de Febrero de 2011, de YARA INTERNATIONAL ASA: Aparato para proporcionar y distribuir unas burbujas en una mezcla de gas y líquido transportada en un recorrido de flujo de un […]

APARATO DE MEMBRANA CILINDRICA PARA FORMAR ESPUMAS Y PROCEDIMIENTO ASOCIADO, del 20 de Septiembre de 2010, de NESTEC S.A.: Aparato para preparar una espuma que posee una distribución controlada del tamaño de las burbujas de gas en una matriz de líquido, que comprende:

una […]

APARATO DE MEMBRANA CILINDRICA PARA FORMAR ESPUMAS Y PROCEDIMIENTO ASOCIADO, del 20 de Septiembre de 2010, de NESTEC S.A.: Aparato para preparar una espuma que posee una distribución controlada del tamaño de las burbujas de gas en una matriz de líquido, que comprende:

una […]

APARATO PARA MEZCLAR CORRIENTES DE FLUIDOS, del 22 de Julio de 2010, de HALDOR TOPSOE A/S: Una disposición para mezclar corrientes de fluidos en un conducto , comprendiendo dicha disposición

- al menos un dispositivo de mezcla […]

APARATO PARA MEZCLAR CORRIENTES DE FLUIDOS, del 22 de Julio de 2010, de HALDOR TOPSOE A/S: Una disposición para mezclar corrientes de fluidos en un conducto , comprendiendo dicha disposición

- al menos un dispositivo de mezcla […]