REACTOR DE DEPOSITO DE SILICIO DE GRAN PUREZA PARA APLICACIONES FOTOVOLTAICAS.

Reactor de depósito de silicio de gran pureza para aplicaciones fotovoltaicas.

Se trata de un reactor para la producción de silicio, de la pureza requerida por las aplicaciones fotovoltaicas, mediante la reducción con hidrógeno de compuestos gaseosos derivados del silicio (silano o clorosilanos).

Se aportan soluciones industriales al complejo sistema de precalentamiento y al excesivo consumo energético que caracterizan los reactores industriales en la actualidad.

El reactor consiste en un conjunto de varillas delgadas de silicio de gran pureza (i.e, superior al 99,999999%) y dopadas con impurezas aceptoras o donadoras, donde se produce el depósito de silicio. Se calientan en torno a los 1150°c de temperatura, y se hace pasar la mezcla de gases alrededor de ellas. Dichas varillas tienen una forma recta y están dispuestas en posición vertical. Para disminuir el consumo energético del reactor y homogeneizar la temperatura de las varillas se utilizan pantallas de radiación

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200801901.

Solicitante: CENTRO DE TECNOLOGIA DEL SILICIO SOLAR, S.L. (CENTSIL).

Nacionalidad solicitante: España.

Provincia: MADRID.

Inventor/es: ZAMORANO SAAVEDRA,JUAN CARLOS, TOBIAS GALICIA,IGNACIO, LUQUE LOPEZ,ANTONIO, RODRIGUEZ SAN-SEGUNDO,HUGO-JOSE, DEL CAIZO NADAL,CARLOS, DEL COSO SANCHEZ,GONZALO.

Fecha de Solicitud: 25 de Junio de 2008.

Fecha de Publicación: .

Fecha de Concesión: 22 de Septiembre de 2010.

Clasificación Internacional de Patentes:

- C01B33/035 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 33/00 Silicio; Sus compuestos (C01B 21/00, C01B 23/00 tienen prioridad; persilicatos C01B 15/14; carburos C01B 32/956). › por descomposición o reducción de compuestos de silicio gaseosos o vaporizados en presencia de filamentos calientes de silicio, de carbono o de un metal refractario, p. ej. tántalo o tungsteno, o en presencia de varillas de silicio calientes sobre las cuales el silicio formado se deposita con obtención de una varilla de silicio, p. ej. proceso Siemens.

- C30B29/06 C […] › C30 CRECIMIENTO DE CRISTALES. › C30B CRECIMIENTO DE MONOCRISTALES (por sobrepresión, p. ej. para la formación de diamantes B01J 3/06 ); SOLIDIFICACION UNIDIRECCIONAL DE MATERIALES EUTECTICOS O SEPARACION UNIDIRECCIONAL DE MATERIALES EUTECTOIDES; AFINAMIENTO DE MATERIALES POR FUSION DE ZONA (afinamiento por fusión de zona de metales o aleaciones C22B ); PRODUCCION DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (colada de metales, colada de otras sustancias por los mismos procedimientos o aparatos B22D; trabajo de materias plásticas B29; modificación de la estructura física de metales o aleaciones C21D, C22F ); MONOCRISTALES O MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA; TRATAMIENTO POSTERIOR DE MONOCRISTALES O DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (para la fabricación de dispositivos semiconductores o de sus partes constitutivas H01L ); APARATOS PARA ESTOS EFECTOS. › C30B 29/00 Monocristales o materiales policristalinos homogéneos de estructura determinada caracterizados por los materiales o por su forma. › Silicio.

Clasificación PCT:

- C01B33/035 C01B 33/00 […] › por descomposición o reducción de compuestos de silicio gaseosos o vaporizados en presencia de filamentos calientes de silicio, de carbono o de un metal refractario, p. ej. tántalo o tungsteno, o en presencia de varillas de silicio calientes sobre las cuales el silicio formado se deposita con obtención de una varilla de silicio, p. ej. proceso Siemens.

- C30B29/06 C30B 29/00 […] › Silicio.

Fragmento de la descripción:

Reactor de depósito de silicio de gran pureza para aplicaciones fotovoltaicas.

Reactor para la producción de silicio de gran pureza para aplicaciones fotovoltaicas.

Sector técnico

Sector de procesos de depósito químico en fase vapor dentro de la industria fotovoltaica y microelectrónica.

Estado de la técnica

El procedimiento de obtención de silicio mediante la reducción con hidrógeno de compuestos gaseosos derivados del silicio (silano o clorosilanos) es ampliamente. conocido y aplicado en la industria microelectrónica. Consiste en introducir dichos gases, previamente purificados por destilación, en un reactor donde se encuentran unas varillas delgadas de silicio de gran pureza (superior al 99,999999%), en forma de U invertida, que presentan unas temperaturas del orden de los 1150ºC. En la superficie de dichas varillas tiene lugar la reacción química depositándose silicio sólido. El silicio obtenido se cristaliza posteriormente y se corta en obleas para formar parte de dispositivos electrónicos y circuitos microelectrónicos. Este mismo silicio es usado hoy para obtener células solares.

Existen reactores de este estilo desde los años 50, habiendo variado su fisonomía sustancialmente desde sus inicios. En patentes previas a la década de los setenta la cámara de los reactores estaba constituida por cuarzo, tal y como se describe, por ejemplo, en las patentes GB853789, GB922280 y US3042494. La razón es que el cuarzo soporta las altas temperaturas alcanzadas en el seno del reactor y no introduce impurezas en el silicio depositado. A partir de la década de los setenta se desestima la utilización del cuarzo como material constituyente de la cámara y se construyen cámaras de acero. La razón es la construcción de reactores de mayores tamaños (mayor número de varillas) y la utilización de altas presiones dentro del reactor. Este tipo de reactores son los que se utilizan hoy en día y se puede observar un esquema en la patente US4179530. Al tratarse de crecimiento de semiconductor de gran pureza es necesario que los materiales que constituyen el reactor no sean contaminantes, tales como cuarzo, grafito, carburo de silicio, o elementos similares, tal y como recoge la patente EP45600. Si se utiliza plata o acero se debe refrigerar para evitar reacciones químicas.

Las varillas delgadas de silicio de gran pureza necesitan ser calentadas hasta los 1150ºC aproximadamente para que sobre ellas crezca silicio de gran pureza. Este calentamiento se realiza por efecto Joule: dichas varillas son conectadas eléctricamente dentro del reactor y se hace pasar corriente eléctrica por ellas elevándose así su temperatura. Mantener una temperatura elevada mediante corriente eléctrica es factible, pero elevar la temperatura al comienzo del proceso supone un problema importante por tratarse el silicio de un material semiconductor que, a bajas temperaturas, conduce muy poco la electricidad.

Normalmente, en los reactores conocidos hasta la fecha, la conexión eléctrica de las distintas varillas es una conexión serie, debido principalmente a dos motivos: (1) al circular la misma corriente por todas las varillas se garantiza que si tienen el mismo grosor, su temperatura superficial es la misma, y (2) se observa una realimentación negativa, i.e., si alguna creciera más que el resto, su temperatura superficial disminuiría, se desfavorecería la reacción y su tasa de crecimiento disminuiría hasta equipararse en tamaño con el resto. La situación contraria, una más delgada que el resto, también tiende a equiparar tamaños. La única limitación a la conexión serie viene dada por la elevada tensión que esta disposición puede presentar.

En la bibliografía se han propuesto diversas soluciones para subsanar el problema del calentamiento inicial de la varilla en atmósfera inerte (precalentamiento): (1) utilización de una fuente de radiación y una pantalla que focalice dicha radiación sobre la varilla, (2) utilización de una fuente eléctrica de alta tensión y (3) calentamiento de las varillas haciendo fluir gases inertes a elevadas temperaturas alrededor de ellas. Se pueden observar dichas y otras propuestas, por ejemplo, en las patentes US4179530 y US4724160. Precalentar mediante radiación obliga a introducir el espejo y la fuente de radiación dentro de la cámara durante el precalentamiento y retirarlos durante la fase de crecimiento, lo que complica enormemente la creación de una cámara hermética donde convivan altas presiones y gases peligrosos. Utilizar fuentes de electricidad de alta tensión, cercanas a los 30 kV, es caro y complejo por varias razones, entre ellas la seguridad. Precalentar a través de gases calientes hace difícil elevar la temperatura hasta los niveles deseados.

Durante la fase del proceso en la que se deposita silicio es necesario que los gases dentro del reactor estén entre los 300ºC y los 800ºC, evitando de esa manera la condensación de las sustancias poco volátiles de la mezcla de gases que se encuentra en. el reactor (distintos compuestos gaseosos de silicio que se forman debido a las reacciones químicas que tienen lugar) y la formación de silicio fuera de la varilla, especialmente en las paredes. Las temperaturas dentro del reactor son analizadas, por ejemplo, en las patentes US4179530 y US4724160.

La temperatura de las varillas debe estar comprendida, en el caso de que el gas reactante sea triclorosilano, entre los 1100ºC y los 1200ºC, encontrándose el óptimo, según cita la patente GB922280, en torno a los 1125ºC. La temperatura de la varilla disminuye debido al calor de la reacción que tiene lugar en su superficie (de carácter endotérmico), a la radiación y al enfriamiento al que la someten los gases de entrada. Hay pues que compensar dicho enfriamiento mediante la utilización de la corriente eléctrica anteriormente mencionada.

En general las varillas tienen forma de U invertida, tal y como se recoge en las patentes US6395248 y US20020014197. Su posición es vertical y lo más recta posible para evitar roturas a altas temperaturas debido a la. pérdida de rigidez de las varillas y la imposibilidad de soportar su propio peso. El diámetro inicial de las varillas tiene un mínimo de 4 mm, tal y como recoge la patente US5483918. Las varillas se producen realmente en tramos rectos, siendo necesario un mecanizado posterior para darle la forma de U, característica que no es trivial y encarece el proceso. Existe una limitación en el crecimiento de la varilla, y viene dada por la naturaleza del calentamiento en el interior de la misma. El centro de la varilla estará más caliente que la superficie, por una parte debido a que disipa con mayor dificultad el calor y por otra porque al estar más caliente, conduce mejor la electricidad y circula más corriente por dicha región, lo cual perpetúa la situación. No se podrá, por tanto, seguir creciendo cuando la temperatura en el centro alcance la temperatura de fusión del silicio, en torno a 1410ºC. Además, una gran diferencia de temperaturas en el seno de la varilla provoca unas tensiones mecánicas capaces de romperla. El diámetro máximo de crecimiento está en el rango de los 10-15 cm. La patente US20030127045 aborda dicha problemática mediante el calentamiento de las varillas con una fuente de corriente eléctrica de alta frecuencia, que haciendo uso del efecto pelicular de la corriente, permite homogeneizar la temperatura dentro de la varilla. Esto permite aumentar el diámetro de crecimiento sin temor a alcanzar la temperatura de fusión en el centro o a las tensiones mecánicas excesivas. Pero introduce problemas tales como las pérdidas energéticas de carácter inductivo y las posibilidades de rotura de las varillas debido a vibraciones de alta frecuencia que coincidan con las frecuencias de resonancia elástica de las varillas de silicio.

Descripción detallada de la invención

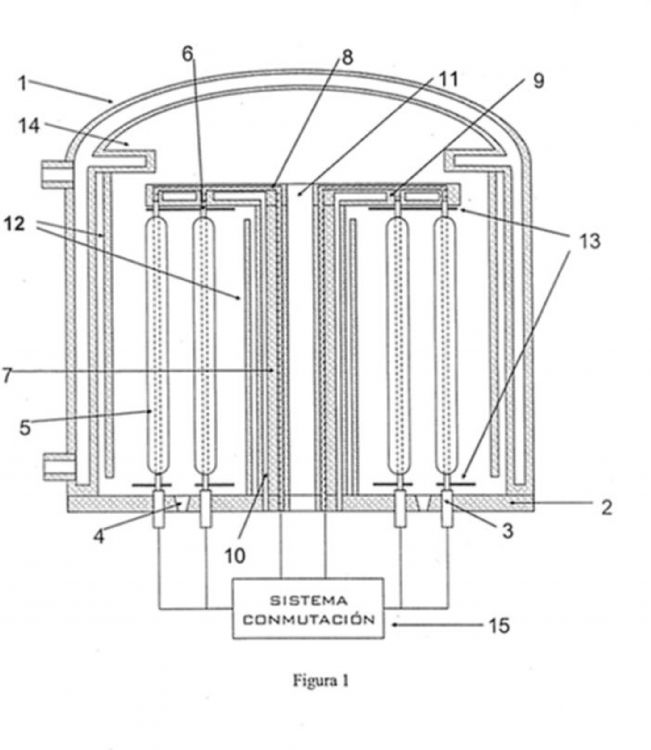

La presente invención trata de resolver los problemas anteriormente expuestos, para ello el reactor objeto de la presente invención comprende una campana y una base que cierra la parte inferior de dicha campana, disponiéndose en el interior de la campana unos electrodos inferiores y unos electrodos superiores entre los que se disponen una pluralidad de varillas.

En un primer aspecto de la invención, las varillas serán de silicio dopadas, de tipo n o tipo p, de generatriz recta, dispuestas verticalmente y sus extremos están sujetados respectivamente por los electrodos, donde el electrodo superior se mueve en sentido ascendente permitiendo la dilatación térmica de las varillas. Por otro lado, cada una de las varillas más próximas a la campana tienen asociado un escudo térmico exterior,...

Reivindicaciones:

1. Reactor de depósito de silicio de gran pureza para aplicaciones fotovoltaicas mediante la reducción con hidrógeno de gases derivados del silicio sobre varillas delgadas de silicio calentadas a través de corriente eléctrica por efecto Joule, cuyo reactor comprende una campana (1) y una base (2), disponiéndose en el interior de la campana (1) unos electrodos inferiores (3), y unos electrodos superiores (6) entre los que se disponen una pluralidad de varillas (5), caracterizado porque las varillas son de silicio dopadas, de tipo n o tipo p, de generatriz recta, dispuestas verticalmente y sus extremos están sujetados respectivamente por los electrodos (3-6).

2. Reactor de depósito de silicio de gran pureza, según reivindicación 1, caracterizado por que cada una de las varillas (5) más próximas a la campana (1) o a la tubería central (7) tienen asociados sendos escudos térmicos (12), y la totalidad de la varillas (5) disponen en sus extremos superior en inferior de escudos de radiación (13).

3. Reactor de depósito de silicio de gran pureza, según las reivindicaciones 1 y 2, caracterizado porque comprende una estructura sustentante (9), situada en la campana (1), a la que se conectan los electrodos superiores (6) de las varillas (5) y donde se fijan los escudos térmicos (12).

4. Reactor de depósito de silicio de gran pureza, según las reivindicaciones anteriores, caracterizado porque comprende un dispositivo de conmutación (15) de la conexión eléctrica de las varillas que permite alternar el modo conexión eléctrica entre las varillas, entre una conexión en paralelo durante el proceso de precalentamiento de las mismas y una conexión en serie durante el proceso de depósito del silicio sobre las varillas.

5. Reactor de depósito según las reivindicaciones anteriores, caracterizado porque la canalización (8) del cableado del reactor se realiza a través de una tubería central (7), aislada de la cámara (1) y de una plataforma sustentante a la que se conectan los electrodos superiores (6) de las varillas (5) de silicio.

Patentes similares o relacionadas:

Procedimiento para la producción de silicio policristalino, del 11 de Septiembre de 2018, de WACKER CHEMIE AG: Procedimiento para la producción de silicio policristalino, en el que se precipita silicio policristalino sobre cuerpos soporte calentados mediante […]

Procedimiento para la producción de silicio policristalino, del 30 de Mayo de 2018, de WACKER CHEMIE AG: Procedimiento para la producción de silicio policristalino, que comprende precipitación de silicio policristalino en cuerpos soporte que se encuentran en al menos […]

Puntos de conexión de mandril y puente para filamentos de tubo en un reactor de deposición química de vapor, del 10 de Mayo de 2017, de GTAT Corporation: Un sistema de reactor de deposición química de vapor, que comprende: al menos un primer filamento de tubo que tiene extremos primero […]

Vara de silicio policristalina y procedimiento para su producción, del 12 de Abril de 2017, de WACKER CHEMIE AG: Vara de silicio policristalina con un diámetro total de al menos 150 mm, que contiene un núcleo (A) con una porosidad de 0 a menos de 0,01 alradedor de una vara delgada y al […]

Procedimiento para la producción de silicio policristalino, del 30 de Noviembre de 2016, de WACKER CHEMIE AG: Procedimiento para la producción de silicio policristalino, que comprende a) precipitación de silicio policristalino por medio de CVD sobre al menos un cuerpo soporte […]

Procedimiento para evitar la formación de deposiciones sobre una mirilla en la producción de silicio policristalino, del 8 de Junio de 2016, de WACKER CHEMIE AG: Un procedimiento para la producción de silicio policristalino, que comprende introducir un gas de reacción que contiene un componente con un contenido de silicio […]

Procedimiento para la producción de una barra de silicio policristalino aleado con germanio, del 8 de Junio de 2016, de WACKER CHEMIE AG: Un procedimiento para producción de una barra con una longitud de 0,5 m a 4 m y con un diámetro de 25 mm a 220 mm, que comprende una barra delgada […]

Procedimiento para el suministro de corriente a un reactor, del 11 de Mayo de 2016, de WACKER CHEMIE AG: Procedimiento para el suministro de corriente a un reactor en el que uno o varios electrodos conducidos a través de una pared del reactor […]