Reactor de CVD para la deposición de capas a partir de una mezcla de gas de reacción sobre piezas de trabajo.

Reactor de CVD para la deposición de capas a partir de un gas de reacción sobre piezas de trabajo,

que comprende:

- una cámara (10) de reactor alargada, que discurre en vertical, que está delimitada por una pared (11) de reactor calentada al menos parcialmente y un fondo (12) de reactor,

- un conducto (34) de entrada para la entrada del gas de reacción en la cámara (10) de reactor, que en la zona del fondo (12) de reactor entra en la cámara (10) de reactor,

- un conducto (31) de salida para la salida del gas de reacción usado de la cámara (10) de reacción, que en la zona del fondo de reactor sale de la cámara (10) de reactor,

- un alojamiento (21) de piezas de trabajo en forma de pisos, que está dispuesto en la cámara (10) de reactor y que puede hacerse girar alrededor de su eje central, coincidiendo el eje central del alojamiento de piezas de trabajo y el eje central del conducto de salida, caracterizado porque el conducto de salida está configurado de manera fija y el conducto de entrada está dispuesto entre el alojamiento de piezas de trabajo y la pared de reactor.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/059360.

Solicitante: IHI Ionbond AG.

Nacionalidad solicitante: Suiza.

Dirección: Industriestrasse 211 4600 Olten SUIZA.

Inventor/es: AUGER,MICHAEL, BONETTI,RENATO, STRAKOV,HRISTO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C23C16/34 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 16/00 Revestimiento químico por descomposición de compuestos gaseosos, no quedando productos de reacción del material de la superficie en el revestimiento, es decir, procesos de deposición química en fase vapor (pulverización catódica reactiva o evaporación reactiva en vacío C23C 14/00). › Nitruros.

- C23C16/36 C23C 16/00 […] › Carbo-nitruros.

- C23C16/448 C23C 16/00 […] › caracterizado por el proceso utilizado para producir corrientes de gases reactivos, p. ej. por evaporación o sublimación de los materiales precursores.

- C23C16/455 C23C 16/00 […] › caracterizado por el proceso utilizado para introducir gases en la cámara de reacción o para modificar las corrientes de gas en la cámara de reacción.

- C23C16/458 C23C 16/00 […] › caracterizado por el método usado para sujetar los sustratos en la cámara de reacción.

PDF original: ES-2543732_T3.pdf

Fragmento de la descripción:

Reactor de CVD para la deposición de capas a partir de una mezcla de gas de reacción sobre piezas de trabajo

Campo técnico

La presente invención se refiere a un reactor de CVD (Chemical Vapor Deposition) para su uso en la deposición en fase gaseosa de revestimientos, en particular revestimientos de sustancias duras, sobre piezas de trabajo o sus superficies.

En general, los términos "deposición en fase gaseosa" y "CVD" (del término en inglés "Chemical Vapor Deposition") se utilizan como sinónimos. Se trata de un procedimiento para la creación de capas, en particular capas delgadas, sobre las superficies de otros materiales (sustratos) , como por ejemplo piezas de trabajo para el procesamiento de metales (por ejemplo, plaquitas, hojas de sierra etc.) . La deposición en fase gaseosa se caracteriza porque se desarrollan reacciones químicas de los compuestos químicos contenidos en el gas de reacción, y los productos principales deseados de las reacciones químicas se depositan sobre la superficie del sustrato y allí forman un recubrimiento o un revestimiento. Los eventuales subproductos de reacción se producen en forma de gas y para garantizar las propiedades de la capa deben retirarse de la mezcla de gas. Esto se produce a través de un conducto de gases de escape que o bien conduce los gases a través de un depurador de gases hacia la atmósfera, o bien los alimenta a través de una bomba de vacío para su neutralización. El trabajo a vacío permite un buen control de proceso también en el caso de reacciones rápidas y, gracias a los tiempos de residencia reducidos, compensa la reducción del grosor de capa producida por la disminución de concentración (agotamiento) en el sentido de flujo.

La presente invención se refiere en particular a un reactor tubular y en este caso en particular a un reactor de pared caliente. Dicho de otro modo, la presente invención se refiere a un reactor de CVD, en el que pueden tener lugar reacciones químicas (por ejemplo térmicas) a una temperatura (del gas de reacción) de más de 720 ºC. Las temperaturas de deposición se encuentran preferiblemente entre 800 y 1200 ºC. Por tanto, el reactor de CVD de la presente invención se diferencia de reactores para el recubrimiento de semiconductores, en los que las temperaturas se encuentran generalmente por debajo de 500 ºC.

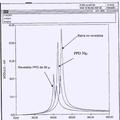

Antecedentes de la invención Los reactores de CVD del tipo mencionado al principio se conocen bien en el estado de la técnica. A este respecto la invención parte de un reactor de CVD tal como se representa en la figura 3. El reactor de CVD representado comprende una cámara 10 de reactor vertical de forma cilíndrica, que está delimitada por una pared 11 de reactor así como un fondo 12 de reactor. La pared 11 de reactor está configurada en forma de domo y comprende un segmento cilíndrico hueco y un domo 14 dirigido en sentido opuesto al fondo de reactor. A lo largo de la pared 11 de reactor están previstos varios calefactores 1-4 por medio de los cuales puede calentarse la pared 11 de reactor. En la zona superior e inferior se encuentran correspondientes cierres 15. De este modo el reactor está dispuesto esencialmente en un espacio 16 calentado de manera homogénea.

El reactor de CVD representado comprende además un conducto 17 de entrada central para la entrada continua de gas de reacción. El conducto de entrada central está formado por un tubo central, que puede hacerse girar mediante un accionamiento 18. Aguas abajo del paso del conducto 17 de entrada a través del fondo 12 de reactor está integrada una cámara 19 de precalentamiento en el tubo de entrada, que está formada por un recipiente con derivaciones de flujo o placas desviadoras (no representadas) previstas en el mismo. Aguas abajo de la cámara 19 de precalentamiento, en el tubo de entrada central están previstas varias salidas 20 de gas.

Además, en la cámara 10 de reactor está dispuesto un alojamiento 21 de piezas de trabajo en forma de pisos, dispuesto de manera central. Éste comprende varios alojamientos en forma de bandeja, que están dispuestos unos sobre otros. Entre en cada caso dos alojamientos están formados los pisos. Las salidas 20 de gas del tubo 17 de entrada central están dispuestas en cada caso a nivel de un piso y desembocan por encima de la bandeja de piezas de trabajo en el respectivo piso. En su extremo radialmente externo, los respectivos pisos están en comunicación de fluido con la cámara 10 de reactor. Además por encima del piso superior está prevista una placa 22 terminal.

El tubo 17 de entrada central que puede hacerse rotar mediante el accionamiento 18 está montado de manera giratoria en el alojamiento 21 de piezas de trabajo en forma de pisos.

Además, un conducto 23 de salida atraviesa el fondo 12 de reactor y forma una salida para gas de reacción usado desde la cámara 10 de reactor.

Con esta solución existen varios problemas. Por un lado, en el caso de la cámara 19 de precalentamiento existen límites en cuanto a la superficie de la misma que entra en contacto con el gas de reacción entrante, es decir, la superficie sólo puede agrandarse con dificultad y en asociación con la integración de placas desviadoras adicionales que obstaculicen el flujo cuando no debe agrandarse la propia cámara de precalentamiento. Existe el deseo de aumentar la cantidad de gas (gas de reacción) entrante y de este modo acortar el proceso de recubrimiento y/o

mantener el grosor de capa dentro de unos límites estrechos por todo el volumen del reactor. Sin embargo, con cantidades de gas superiores también tiene que aumentarse la capacidad de calentamiento de la cámara de precalentamiento. Además, en las superficies internas se consume con anticipación una parte de la mezcla de gas reactiva.

Además, mediante las derivaciones de flujo en la cámara de precalentamiento se reduce la velocidad del gas de reacción. De este modo existe el problema agravado de que ya en la cámara de precalentamiento tiene lugar un cierto proceso de deposición sobre las superficies de la cámara de precalentamiento. Esto constituye un problema en particular en el caso de gases de reacción que contienen ácidos de Lewis y bases de Lewis. En éstos se producen a menudo problemas de deposición. Un ejemplo es el sistema TiCl4/CH3C. La cámara de precalentamiento dispuesta en el tubo 17 de entrada central rotatorio y que también rota en sí misma es difícil de desmontar y desarmar, ya que el recubrimiento anticipado suelda las partes de la cámara entre sí, de modo que la limpieza de la cámara de precalentamiento, es decir, la retirada de las deposiciones en la cámara de precalentamiento, es problemática y requiere mucho tiempo. En el caso de mezclas de gas muy reactivas, localmente puede producirse una formación de capas considerable, lo que en el caso extremo lleva a obstrucciones.

Finalmente, con la cámara de precalentamiento también resulta difícil regular y controlar de manera exacta la temperatura de los gases que van a precalentarse. Una gran desventaja adicional radica en que todos los gases reactivos tienen que mezclarse antes de la cámara de precalentamiento rotatoria.

Como puede deducirse de la figura 3, a través de una entrada de gas fija, en comunicación con el fondo 12 de reactor, se alimenta el gas de reacción en el tubo 17 de entrada central. El tubo 17 de entrada central se hace rotar mediante el accionamiento 18. De este modo se crea una interfaz entre la entrada de gas fija y el tubo 17 de entrada central. Esta interfaz está configurada en la zona del fondo 12 de reactor y da lugar a considerables problemas, en particular con la obturación, porque no puede evitarse completamente la salida de gas de reacción en dicha interfaz y por tanto del reactor, en particular debido a la sujeción de la junta a las altas temperaturas dadas. Esto constituye un problema grave en particular en el caso de sustancias de partida altamente reactivas, en particular corrosivas.

En el caso de utilizar productos de partida con presiones de vapor bajas, este punto tiene que calentarse hasta temperaturas por encima de 200 ºC, lo que da lugar a una técnica de obturación cara y compleja del elemento pasante rotatorio.

Los reactores de CVD conocidos no ofrecen soluciones frente a los problemas mencionados anteriormente. El documento DD 111 935 da a conocer por ejemplo la introducción descendente de un gas de reacción a través de un tubo de entrada central dotado de salidas de gas, que en la zona de la tapa de reactor entra en la cámara de reactor. Además en este caso se propone refrigerar el conducto de entrada central. Esto último contradice evidentemente el requisito de precalentar el gas de reacción antes de su introducción en la cámara de reactor. Además el documento... [Seguir leyendo]

Reivindicaciones:

1. Reactor de CVD para la deposición de capas a partir de un gas de reacción sobre piezas de trabajo, que comprende:

- una cámara (10) de reactor alargada, que discurre en vertical, que está delimitada por una pared (11) de reactor calentada al menos parcialmente y un fondo (12) de reactor, -un conducto (34) de entrada para la entrada del gas de reacción en la cámara (10) de reactor, que en la zona del fondo (12) de reactor entra en la cámara (10) de reactor, -un conducto (31) de salida para la salida del gas de reacción usado de la cámara (10) de reacción, que en la zona del fondo de reactor sale de la cámara (10) de reactor, -un alojamiento (21) de piezas de trabajo en forma de pisos, que está dispuesto en la cámara (10) de reactor y que puede hacerse girar alrededor de su eje central, coincidiendo el eje central del alojamiento de piezas de trabajo y el eje central del conducto de salida, caracterizado porque el conducto de salida está configurado de manera fija y el conducto de entrada está dispuesto entre el alojamiento de piezas de trabajo y la pared de reactor.

2. Reactor de CVD según la reivindicación 1, en el que el conducto (34) de entrada es un tubo que se extiende en paralelo a la parte que puede calentarse de la pared (10) de reactor.

3. Reactor de CVD según la reivindicación 2, en el que la longitud del conducto (34) de entrada está dimensionada de tal manera que se extiende esencialmente hasta el piso superior del alojamiento (21) de piezas de trabajo.

4. Reactor de CVD según la reivindicación 3, en el que, por piso del alojamiento de piezas de trabajo, de manera correspondiente al respectivo piso está prevista al menos una abertura (36) en el conducto de entrada y los pisos son accesibles radialmente (26) , de modo que puede fluir gas de reacción saliendo por las aberturas (36) del conducto de entrada radialmente a lo largo de los pisos hacia el conducto (31) de salida central.

5. Reactor de CVD según una de las reivindicaciones anteriores, en el que el conducto (31) de salida es un tubo que se extiende de manera central desde el fondo (12) de reactor hacia el piso superior y por piso al nivel del respectivo piso presenta al menos una abertura (36) para la entrada del gas de reacción usado en el conducto (31) de salida.

6. Reactor de CVD según una de las reivindicaciones anteriores 2 a 5, en el que el conducto (34) de entrada está abierto en su extremo (35) dirigido en sentido opuesto al fondo (12) de reactor y el alojamiento (21) de piezas de trabajo presenta en su extremo dirigido en sentido opuesto al fondo (12) de reactor una placa (22) terminal dotada de aberturas (40) , de modo que puede fluir gas de reacción saliendo por la abertura (35) del conducto (34) de entrada a través de las aberturas (40) en la placa (22) terminal en dirección al fondo (12) de reactor y a través del conducto (31) de salida central saliendo de la cámara (10) de reactor.

7. Reactor de CVD según una de las reivindicaciones anteriores, en el que están previstos varios conductos (34) de entrada a través de los cuales varios gases de reacción diferentes pueden fluir por separado al interior de la cámara

(10) de reactor, para mezclarse en la cámara (10) de reactor dando lugar al gas de reacción.

8. Reactor de CVD según la reivindicación 7, en el que el conducto de entrada comprende varios canales de un material termoaislante.

9. Reactor de CVD según la reivindicación 6, 7 u 8, en el que en la zona por encima de la placa (22) terminal está definido un espacio (42) de mezclado en la cámara (10) de reactor, en el que puede entrar el gas de reacción.

10. Reactor de CVD según la reivindicación 7, en el que las aberturas (36) configuradas en los conductos (34) de entrada están orientadas de tal manera que los gases de reacción que salen chocan unos con otros.

11. Reactor de CVD según una de las reivindicaciones anteriores, en el que el alojamiento (21) de piezas de trabajo en la zona del fondo (12) de reactor presenta un dentado (28) interno con el que engrana una rueda (29) dentada accionada, para hacer girar el alojamiento (21) de piezas de trabajo.

12. Reactor de CVD según una de las reivindicaciones anteriores, en el que uno o varios generadores de gas de reacción están integrados en la zona del fondo de reactor en el conducto de entrada y están dispuestos en la cámara de reactor.

13. Reactor de CVD según una de las reivindicaciones anteriores, en el que en el conducto (34) de entrada está integrado un módulo para la separación, descomposición y/o activación de gases en la cámara (10) de reactor.

14. Reactor de CVD según una de las reivindicaciones anteriores, en el que el conducto (31) de salida y/o el alojamiento (21) de piezas de trabajo están dispuestos de manera central.

15. Reactor de CVD según una de las reivindicaciones anteriores, en el que el alojamiento de piezas de trabajo sólo puede hacerse girar alrededor de su eje central.

Patentes similares o relacionadas:

Molde de fundición y procedimiento de fabricación, del 13 de Mayo de 2020, de SCHUNK KOHLENSTOFFTECHNIK GMBH: Procedimiento de fabricación de un molde de fundición para la fundición de metales, en particular de una coquilla de colada continua, en el que el molde de fundición se […]

Procedimiento de depósito de capas sobre un sustrato de vidrio por PECVD de baja presión, del 9 de Septiembre de 2019, de AGC GLASS EUROPE: Procedimiento de producción de películas de óxidos, de nitruros o de oxinitruros de metales o semi-conductores sobre un sustrato, mediante el método […]

Procedimiento para la precipitación de un revestimiento in situ sobre componentes de un reactor de lecho fluidizado sometidos a carga térmica y química para la producción de polisilicio altamente puro, del 4 de Septiembre de 2019, de WACKER CHEMIE AG: Procedimiento para el revestimiento de componentes sometidos a carga térmica y química de un reactor de lecho fluidizado para la producción de granulado de polisilicio altamente […]

Un aparato para retirar un chip y un método para su fabricación, del 31 de Mayo de 2019, de MIRCONA AB: Un aparato para retirada de un chip que comprende un material de amortiguación de la vibración , en donde el aparato es un portaherramientas […]

Un aparato para retirar un chip y un método para su fabricación, del 31 de Mayo de 2019, de MIRCONA AB: Un aparato para retirada de un chip que comprende un material de amortiguación de la vibración , en donde el aparato es un portaherramientas […]

Envase recubierto, uso del mismo y procedimiento para su fabricación, del 1 de Mayo de 2019, de SOCIETE DES PRODUITS NESTLE S.A.: Envase de poliolefina recubierto con un recubrimiento de barrera a los gases que comprende una primera capa de nitruro de silicio amorfo hidrogenado caracterizado porque el […]

Procedimiento de fabricación de una aleación a base de titanio para dispositivos biomédicos, del 24 de Abril de 2019, de Institut National des Sciences Appliquees de Rennes (INSA de Rennes): Procedimiento de fabricación de una aleación a base de titanio, que no contiene níquel, con propiedades superelásticas para aplicación biomédica, del tipo que incluye […]

Herramienta con recubrimiento CVD, del 2 de Octubre de 2018, de WALTER AG: Procedimiento para la fabricación de una herramienta con un cuerpo base de metal duro, cermet, cerámica, acero o acero rápido y un recubrimiento de protección contra […]

Capas de TiAlCN con estructura laminar, del 6 de Junio de 2018, de WALTER AG: Herramienta con un cuerpo básico de metal duro, cermet, cerámica, acero o acero rápido, y un revestimiento antidesgaste de una o varias capas aplicado sobre el mismo […]