Sistema dinámico para calentamiento o enfriamiento variable de sustratos transportados linealmente.

Sistema dinámico para calentamiento o enfriamiento variables de sustratos transportados linealmente.

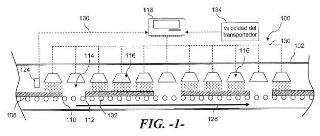

Se proporciona un sistema (100) para el calentamiento o el enfriamiento de sustratos (108) discretos, transportados linealmente, con un hueco (114) entre un borde posterior (112) de un primer sustrato y un borde anterior (110) de un sustrato subsiguiente en una dirección de transporte. El sistema incluye una cámara (102) y un transportador (132) configurados de forma funcional dentro de la cámara para mover los sustratos a través de ella a una velocidad de transporte. Una pluralidad de unidades de control de temperatura (116) controladas individualmente, por ejemplo, unidades calefactoras o refrigerantes, se disponen linealmente dentro de la cámara a lo largo de la dirección de transporte. Un controlador (118) está en comunicación con cada una de las unidades de control de temperatura (116) para hacer circular secuencialmente la salida de las unidades desde una salida de temperatura en estado estacionario a lo largo de la dirección de transporte como una función de la posición de los bordes anteriores y posteriores de los sustratos dentro de dicha cámara con relación a dichas unidades de control de temperatura con el fin de reducir las variaciones de temperatura inducidas por los bordes en los sustratos.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201230441.

Solicitante: PrimeStar Solar, Inc.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 14401 West 65th Way, Unit B 80004 Arvada ESTADOS UNIDOS DE AMERICA.

Inventor/es: FELDMAN-PEABODY,Scott Daniel, SEYMOUR,Frederick Harper, LITTLE,Edwin Jackson, PAVOL,Mark Jeffrey, RATHWEG,Christopher.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C23C16/52 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 16/00 Revestimiento químico por descomposición de compuestos gaseosos, no quedando productos de reacción del material de la superficie en el revestimiento, es decir, procesos de deposición química en fase vapor (pulverización catódica reactiva o evaporación reactiva en vacío C23C 14/00). › Control o regulación de los procesos de revestimiento.

- F27B9/40 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 9/00 Hornos en los cuales la carga se desplaza mecánicamente, p. ej. de tipo túnel (F27B 7/14 tiene prioridad ); Hornos similares en los cuales la carga se desplaza por gravedad. › Disposición de los dispositivos de control o de vigilancia.

- H01L31/18 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01L DISPOSITIVOS SEMICONDUCTORES; DISPOSITIVOS ELECTRICOS DE ESTADO SOLIDO NO PREVISTOS EN OTRO LUGAR (utilización de dispositivos semiconductores para medida G01; resistencias en general H01C; imanes, inductancias, transformadores H01F; condensadores en general H01G; dispositivos electrolíticos H01G 9/00; pilas, acumuladores H01M; guías de ondas, resonadores o líneas del tipo guía de ondas H01P; conectadores de líneas, colectores de corriente H01R; dispositivos de emisión estimulada H01S; resonadores electromecánicos H03H; altavoces, micrófonos, cabezas de lectura para gramófonos o transductores acústicos electromecánicos análogos H04R; fuentes de luz eléctricas en general H05B; circuitos impresos, circuitos híbridos, envolturas o detalles de construcción de aparatos eléctricos, fabricación de conjuntos de componentes eléctricos H05K; empleo de dispositivos semiconductores en circuitos que tienen una aplicación particular, ver la subclase relativa a la aplicación). › H01L 31/00 Dispositivos semiconductores sensibles a la radiación infrarroja, a la luz, a la radiación electromagnética de ondas más cortas, o a la radiación corpuscular, y adaptados bien para la conversión de la energía de tales radiaciones en energía eléctrica, o bien para el control de la energía eléctrica por dicha radiación; Procesos o aparatos especialmente adaptados a la fabricación o el tratamiento de estos dispositivos o de sus partes constitutivas; Sus detalles (H01L 51/42 tiene prioridad; dispositivos consistentes en una pluralidad de componentes de estado sólido formados en o sobre un sustrato común, diferentes a las combinaciones de componentes sensibles a la radiación con una o varias fuentes de luz eléctrica H01L 27/00). › Procesos o aparatos especialmente adaptados para la fabricación o el tratamiento de estos dispositivos o de sus partes constitutivas.

Fragmento de la descripción:

Sistema dinámico para calentamiento o enfriamiento variable de sustratos transportados linealmente

Campo de la invención El presente objeto se refiere, en general, a sistemas para calentar o enfriar componentes transportados a través de ellos y, más en particular, a sistemas para calentar o enfriar sustratos transportados linealmente, tales como sustratos de vidrio en la producción de un módulo fotovoltaico (PV) .

Antecedentes de la invención Diversos procedimientos de fabricación requieren un calentamiento o un enfriamiento controlados de componentes transportados a través de una cámara con la intención de lograr un perfil de temperatura uniforme a lo largo de los componentes. Un ejemplo de un procedimiento de ese tipo es la producción de módulos ("paneles") fotovoltaicos (PV) de película fina, en la que se transportan linealmente sustratos de vidrio individuales a través de una fase de precalentamiento antes de depositar una capa de película fina de un material fotorreactivo sobre la superficie de los sustratos. Es importante obtener un calentamiento uniforme de los sustratos antes del procedimiento de depósito. Un calentamiento no uniforme conduce a problemas en el procesamiento, tales como la curvatura de los sustratos, un depósito no uniforme de la capa de película, propiedades de rendimiento de la película incompatibles y similares, la totalidad de los cuales afectan de forma adversa al rendimiento global del módulo PV.

Un flujo lineal continuo de componentes discretos, tales como sustratos de vidrio individuales, a través de una cámara calefactora o refrigerante en estado estacionario es propenso a producir faltas de uniformidad en los componentes. Estas faltas de uniformidad pueden ser el resultado de una combinación de factores, incluidos huecos o espacios existentes entre estos componentes, mover los componentes por los elementos calefactores o refrigerantes estacionarios y las velocidades de transporte no uniformes de los componentes. Con respecto a los huecos entre los componentes, debido a que los bordes de los componentes tienen un área de superficie mayor en comparación con la región interior o central del componente, las regiones de borde tienen una masa térmica reducida y se calentarán o enfriarán más rápidamente a medida que se transportan por el elemento calefactor o refrigerante en estado estacionario. Las cámaras de calentamiento o enfriamiento en estado estacionario convencionales no compensan de forma adecuada estas irregularidades de la temperatura inducidas por los bordes.

Otra causa potencial de las variaciones de temperatura a lo largo de los sustratos es que, en determinados sistemas, los sustratos se transportan rápidamente al interior de la cámara de calentamiento, de forma que se crea un diferencial de tiempo despreciable entre el momento en que los bordes anteriores y posteriores comienzan a calentarse. Después de esto, los sustratos se transportan a una velocidad relativamente constante a través de la cámara. Esto da como resultado un gradiente de temperatura creciente a lo largo de la longitud del sustrato a medida que el sustrato se mueve linealmente hacia fuera de la zona de calor, debido a que las partes de borde posterior permanecen en la zona de calor durante más tiempo que las partes de borde anterior.

En consecuencia, existe una necesidad permanente en la industria de un sistema y un procedimiento mejorados para el calentamiento o enfriamiento uniformes de componentes discretos, transportados linealmente, especialmente sustratos de vidrio transportados a través de cámaras de calentamiento o enfriamiento durante la producción de módulos PV.

Breve descripción de la invención En la siguiente descripción se expondrán en parte, o pueden resultar evidentes a partir de la descripción, o pueden aprenderse a través de la puesta en práctica de la invención, aspectos y ventajas de la invención.

De acuerdo con una realización de la invención, se proporciona un sistema para calentar o enfriar sustratos discretos transportados linealmente a través del sistema con un hueco entre un borde posterior de un primer sustrato y un borde anterior de un sustrato subsiguiente en una dirección de transporte. El sistema se configura para compensar la mayor masa térmica en las regiones de borde de los sustratos para reducir las variaciones de temperatura inducidas por los bordes en los sustratos. En realizaciones particulares, el sistema se configura como una sección de procesamiento de precalentamiento o refrigeración para calentar y/o enfriar sustratos de vidrio en una línea de fabricación de módulos fotovoltaicos (PV) . El sistema incluye una cámara y un transportador dentro de la cámara para mover los sustratos a través de la cámara a una velocidad de transporte, que puede ser constante o variable. Una pluralidad de unidades de control de temperatura (p. ej., unidades calefactoras o refrigerantes) controladas individualmente se disponen linealmente dentro de la cámara a lo largo de la dirección de transporte. Un controlador está en comunicación con cada una de las unidades de control de temperatura y se configura para modificar secuencialmente la salida de las unidades de control de temperatura desde una salida de temperatura en estado estacionario a lo largo de la dirección de transporte como una función de la posición de los bordes anterior y posterior dentro de la cámara con relación a las unidades de control de temperatura correspondientes. De esta manera, las unidades de control de temperatura se modifican por disminución a medida que los bordes separados entre sustratos adyacentes pasan por o cerca de cada unidad de control de temperatura correspondiente. Por lo tanto, debería apreciarse que los sustratos no se calientan a una temperatura constante, en estado estacionario a medida que se transportan a través de la cámara.

En la realización en la que los sustratos se calientan por el sistema, las unidades de control de temperatura comprenden unidades calefactoras, incluyendo además cada unidad calefactora uno o más elementos calefactores. Por ejemplo, cada unidad calefactora puede definir una zona de calor correspondiente controlada individualmente que incluye varios elementos calefactores. Los elementos calefactores pueden controlarse como un grupo o individualmente.

En particular, en un sistema de fabricación de un módulo PV, la cámara puede definirse por una pluralidad de módulos alineados, incluyendo además cada módulo al menos una unidad de control de temperatura controlada individualmente.

En realizaciones particulares, el controlador puede configurarse para modificar las unidades de control de temperatura como una función de una posición calculada de los bordes anteriores y posteriores de los sustratos que se mueven a través de la cámara, basada en un hueco de longitud de sustrato y una velocidad de transporte (medida o predefinida) del transportador predefinidos. En otras realizaciones, el controlador puede configurarse para modificar las unidades de control de temperatura como una función de bordes anteriores y posteriores detectados realmente, a medida que los sustratos se mueven a través de la cámara. Con este fin, puede disponerse cualquier cantidad y con cualquier distribución de sensores/detectores de bordes a lo largo de la cámara con respecto a la unidades de control de temperatura.

Las variaciones y modificaciones de las realizaciones del conjunto del sistema analizado anteriormente están dentro del alcance y espíritu de la invención y pueden describirse con más detalle en el presente documento.

Estos y otros aspectos, características y ventajas de la presente invención se entenderán mejor con referencia a la siguiente descripción y las reivindicaciones adjuntas.

Breve descripción de los dibujos En la memoria descriptiva se expone una divulgación completa y que permite la realización de la presente invención, incluyendo su mejor modo, que hace referencia a los dibujos adjuntos, en los que:

La fig. 1 es una vista en planta lateral de una realización de un sistema de acuerdo con aspectos de la invención;

La fig. 2 es una vista en planta lateral de la realización de la fig. 1 que ilustra el avance de los sustratos a través del sistema;

La fig. 3 es una vista en planta lateral de otra realización de un sistema de acuerdo con aspectos de la invención;

La fig. 4 es una vista en planta lateral de otra realización diferente de un sistema de acuerdo con aspectos de la invención;

La fig. 5 es un diagrama de bloques de un controlador PID convencional;

La fig. 6 es un diagrama de bloques y una leyenda asociada de un bucle de control PID modificado con una función modulada espacial que justifica la ubicación espacial...

Reivindicaciones:

1. Un sistema (100) para el calentamiento o el enfriamiento variables de sustratos (108) discretos transportados linealmente que compensa las variaciones de temperatura inducidas por los bordes en los sustratos, caracterizado porque comprende:

una cámara (102) ;

un transportador (132) dentro de dicha cámara para mover los sustratos a través de dicha cámara a una velocidad de transporte, teniendo los sustratos un borde anterior (110) y un borde posterior (112) con respecto a una dirección de transporte (128) a través de dicha cámara;

una pluralidad de unidades de control de temperatura (116) controladas individualmente dispuestas linealmente dentro de dicha cámara a lo largo de la dirección de transporte; y

un controlador (118) en comunicación con dichas unidades de control de temperatura, configurándose dicho controlador para modificar secuencialmente la salida de dichas unidades de control de temperatura desde una salida de temperatura en estado estacionario a lo largo de la dirección de transporte como una función de la posición de los bordes anteriores y posteriores de los sustratos dentro de dicha cámara con relación a dichas unidades de control de temperatura con el fin de reducir las variaciones de temperatura inducidas por los bordes en los sustratos.

2. El sistema (100) como en la reivindicación 1, caracterizado porque dichas unidades de control de temperatura (116) comprenden unidades calefactoras (120) , definiendo cada una de dichas unidades calefactoras una zona de calor y comprendiendo una pluralidad de elementos calefactores (122) controlables.

3. El sistema (100) como en la reivindicación 1, caracterizado porque dicha cámara (102) comprende una pluralidad de módulos de procesamiento (20, 28) alineados a través de los cuales se transportan linealmente los sustratos, comprendiendo además cada uno de dichos módulos al menos una de dichas unidades de control de temperatura (116) .

4. El sistema (100) como en la reivindicación 3, caracterizado porque dichos módulos de procesamiento (20, 28) definen una sección de procesamiento de precalentamiento (18) o una sección de procesamiento de refrigeración

(26) en una línea de fabricación (10) de un módulo fotovoltaico (PV) .

5. El sistema (100) como en la reivindicación 1, caracterizado porque dicho controlador (118) se configura para modificar dichas unidades de control de temperatura (116) como una función de una posición calculada de los bordes anteriores (110) y posteriores (112) de los sustratos (108) que se mueven a través de dicha cámara basándose en una longitud del sustrato y una velocidad de transporte de dicho transportador predefinidas.

6. El sistema (100) como en la reivindicación 1, caracterizado porque comprende además un detector de bordes

(124) dispuesto en una ubicación en dicha cámara para detectar los bordes posteriores (110) y anteriores (112) entre los sustratos (108) , estando dicho detector de bordes en comunicación con dicho controlador (118) para proporcionar señales de posición de bordes a dicho controlador.

7. El sistema (100) como en la reivindicación 1, caracterizado porque dicho controlador (118) se configura para modificar dichas unidades de control de temperatura (116) como una función de bordes anteriores (110) y posteriores (112) reales detectados de los sustratos (108) que se mueven a través de dicha cámara (102) y que comprende además una pluralidad de detectores de bordes (125, 126, 127) dispuestos dentro de dicha cámara a lo largo de la dirección de transporte, estando dichos detectores de bordes en comunicación con dicho controlador (118) .

8. Un sistema (10) para la deposición por medio de vapor de una capa de película fina en sustratos (14) de módulos fotovoltaicos (PV) , caracterizado porque comprende:

una cámara de vacío (16) , comprendiendo además dicha cámara de vacío un aparato para la deposición de vapor (24) configurado para depositar una película fina de un material de partida sublimado sobre una superficie superior de sustratos transportados a través de ella;

un sistema transportador (66) dispuesto de manera funcional dentro del dicha cámara de vacío y configurado para transportar los sustratos en una disposición en serie con un hueco (114) entre sustratos adyacentes a través de dicho aparato para la deposición de vapor a una velocidad de transporte constante controlada; y

una sección de precalentamiento (18) dispuesta dentro de dicha cámara de vacío anterior a dicho aparato para la deposición de vapor en una dirección de transporte de los sustratos, comprendiendo dicha sección de precalentamiento una pluralidad de unidades calefactoras (21) controladas individualmente dispuestas linealmente dentro de dicha cámara a lo largo de la dirección de transporte; y

un controlador (52) en comunicación con cada una de dichas unidades calefactoras, estando configurado dicho controlador para modificar secuencialmente la salida de dichas unidades calefactoras como una función de la posición de los bordes anteriores (110) y posteriores (112) de los sustratos dentro de dicha cámara con relación a dichas unidades calefactoras con el fin de reducir las variaciones de temperatura inducidas por los bordes en los sustratos.

9. El sistema (10) como en la reivindicación 8, caracterizado porque dicha sección de precalentamiento (18) comprende una pluralidad de módulos calefactores (20) alineados a través de los cuales se transportan los sustratos linealmente, comprendiendo además cada uno de dichos módulos calefactores al menos una de dichas unidades calefactoras (21) , estando configurado dicho controlador para modificar dichas unidades calefactoras como una función de una posición calculada de los bordes anteriores (110) y posteriores (112) de los sustratos que se mueven a través de dicha cámara.

10. El sistema (10) como en la reivindicación 9, caracterizado porque comprende además un detector de bordes (125, 126, 127) dispuesto en una ubicación en dicha cámara para detectar los bordes posteriores (110) y anteriores

(112) entre los sustratos (14) , estando dicho detector de bordes en comunicación con dicho controlador (52) para proporcionar señales de posición de bordes a dicho controlador.

11. El sistema (10) como en la reivindicación 9, caracterizado porque dicho controlador (52) se configura para modificar dichas unidades calefactoras (21) como una función de bordes anteriores (110) y posteriores (112) reales detectados de los sustratos (14) con relación a dichas unidades calefactoras a medida que los sustratos se mueven a través de dicha cámara (16) y que comprende además una pluralidad de detectores de bordes (126, 127) dispuestos linealmente dentro de dicha sección de precalentamiento (18) a lo largo de la dirección de transporte, estando dichos detectores de bordes en comunicación con dicho controlador.

12. El sistema (10) como en la reivindicación 8, caracterizado porque comprende además una sección de refrigeración (26) dispuesta dentro de dicha cámara (16) posterior a dicho aparato para la deposición de vapor (24) , comprendiendo dicha sección de refrigeración una pluralidad de unidades refrigerantes (29) controladas individualmente y dispuestas linealmente en dicha cámara a lo largo de la dirección de transporte, estando cada una de dichas unidades refrigerantes en comunicación con dicho controlador (52) , estando configurado dicho controlador para reducir secuencialmente el efecto refrigerante de dichas unidades refrigerantes como una función de los bordes anteriores (110) y posteriores (112) de los sustratos (14) dentro de dicha cámara con relación a dichas unidades refrigerantes con el fin de reducir las variaciones de temperatura inducidas por los bordes a lo largo de los sustratos.

13. El sistema (10) como en la reivindicación 12, caracterizado porque dicha sección de refrigeración (26) comprende una pluralidad de módulos refrigerantes (28) alineados a través de los cuales se transportan linealmente los sustratos (14) , comprendiendo además cada uno de dichos módulos refrigerantes al menos una de dichas unidades refrigerantes (29) .

14. El sistema (10) como en la reivindicación 12, caracterizado porque dicho controlador (52) se configura para modificar dichas unidades refrigerantes (29) como una función de una posición calculada de los bordes anteriores

(110) y posteriores (112) de los sustratos (14) que se mueven a través de dicha cámara.

15. El sistema (10) como en la reivindicación 12, caracterizado porque dicho controlador (52) se configura para modificar dichas unidades refrigerantes (29) como una función de los bordes anteriores (110) y posteriores (112) reales detectados con relación a dichas unidades refrigerantes a medida que los sustratos (14) se mueven a través de dicha cámara (16) .

Donde:

R (s) = temperatura del punto de referencia U (s) = señal manipulada (es decir, MV)

D (s) = señal de interferencia Y (s) = señal de salida (es decir, PV)

N (s) = señal de ruido B (s) = variable del procedimiento modificada (PV)

P (s) = función del procedimiento de la planta; para un procedimiento de modelización de un calefactor, la función puede ser:

donde el calefactor tiene inductancia (L) , capacitancia (C) y resistencia (R)

G (s) = función de transferencia PID estándar G2 (s) = función de transferencia modulada espacialmente en una estructura de realimentación; para una función en rampa producida por la posición espacial del sustrato con relación al calefactor, la función puede ser:

donde Kp2 es la constante de la rampa FIG. -6-

Patentes similares o relacionadas:

Procedimiento de fabricación de un dispositivo semiconductor con una capa de pasivación y dispositivo semiconductor correspondiente, del 15 de Julio de 2020, de Hanwha Q.CELLS GmbH: Procedimiento de fabricación de un dispositivo semiconductor, comprendiendo las siguientes etapas de procedimiento: - puesta a disposición […]

Celda solar con sustrato corrugado flexible y método para la producción de la misma, del 1 de Julio de 2020, de Flexucell ApS: Un transductor fotoeléctrico que comprende: un sustrato constituido por una hoja o banda elástica flexible, incluyendo el sustrato una superficie […]

Procedimiento para fabricar una película delgada a base de CI(G)S fotovoltaica mediante el uso de un fundente con un punto de fusión bajo, del 6 de Mayo de 2020, de KOREA INSTITUTE OF ENERGY RESEARCH: Un procedimiento de fabricación de una película delgada a base de CI(G)S para una celda solar mediante el uso de un fundente que tiene un punto de fusión […]

Dispositivo y método para recocer objetos en una cámara de tratamiento, del 22 de Abril de 2020, de (CNBM) Bengbu Design & Research Institute for Glass Industry Co., Ltd: Dispositivo para recocer por lo menos un objeto, en especial un cuerpo multicapas con dos capas por lo menos, con una cámara de tratamiento con […]

Procedimiento de fabricación de un elemento fotovoltaico, del 22 de Abril de 2020, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de fabricación de un elemento fotovoltaico, que comprende: a) una etapa de conexión eléctrica en serie de una pluralidad de células fotovoltaicas […]

Método e instalación para enmarcar un panel solar, del 20 de Abril de 2020, de MONDRAGON ASSEMBLY, S.COOP: Método e instalación para enmarcar un panel solar con una pluralidad de lados, donde se une un marco al panel solar. El marco comprende un segmento de marco para cada lado […]

Aplicación de adhesivo conductor en las celdas solares, del 8 de Abril de 2020, de TEAMTECHNIK MASCHINEN UND ANLAGEN GMBH: Dispositivo de conexión de celdas solares para la fabricación de cadenas de celdas solares cristalinas individuales y conectores eléctricamente […]

Célula solar y método de fabricación de células solares, del 15 de Enero de 2020, de SHIN-ETSU CHEMICAL CO., LTD.: Una célula solar que comprende un sustrato de silicio dopado con galio que tiene una unión p-n formada en el mismo, en el que el sustrato de silicio […]