Procedimiento para mejorar la fluidización de polvos finos cohesivos adsorbentes de CO2.

La presente invención tiene por objeto un procedimiento destinado a mejorar la fluidizabilidad de polvos finos cohesivos (tipo Geldart C) empleados en la adsorción de CO2 y en técnicas avanzadas de combustión basadas en lechos fluidos.

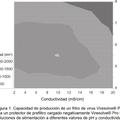

El procedimiento propuesto consiste en mezclar el polvo fino cohesivo adsorbente de CO2 con un polvo nanoestructurado cuyos aglomerados son muy porosos, preferentemente Aerosil R974, y que se fluidizan de manera homogénea. Tras someter la mezcla a un tratamiento de agitación, por ejemplo mediante rotación en un tambor durante algunos minutos o por agitación magnética, los aglomerados porosos del polvo nanoestructurado quedan recubiertos por una capa de partículas adsorbentes de CO2. Esta mezcla es fluidizable uniformemente, con la ventaja de que las partículas adsorbentes de CO2, que recubren los aglomerados porosos del polvo nanoestructurado, quedan expuestas a la corriente de gas en el lecho fluidizado. Con ello se consigue incrementar el área efectiva de contacto entre el gas de poscombustión y la superficie de las partículas adsorbentes de CO2 en un lecho fluido de cara a su aplicación en la tecnología de adsorción de CO2.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201101331.

Solicitante: UNIVERSIDAD DE SEVILLA.

Nacionalidad solicitante: España.

Inventor/es: CASTELLANOS MATA,ANTONIO, VALVERDE MILLAN,JOSE MANUEL, SORIA DEL HOYO,CARLOS, SANCHEZ QUINTANILLA,MIGUEL ANGEL, ESPÍN MILLA,Manuel.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J2/30 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 2/00 Procedimientos o dispositivos para la granulación de sustancias, en general; Tratamiento de materiales particulados para hacer que fluyan libremente, en general, p. ej. haciéndolos hidrófobos. › utilizando agentes que impiden que se peguen los granos entre sí; Tratamiento de materiales particulados para hacer que fluyan libremente en general, p. ej. haciéndolos hidrófobos.

- B01J20/04 B01J […] › B01J 20/00 Composiciones absorbentes o adsorbentes sólidas o composiciones que facilitan la filtración; Absorbentes o adsorbentes para cromatografía; Procedimientos para su preparación, regeneración o reactivación. › conteniendo compuestos de metales alcalinos, de metales alcalinotérreos o de magnesio.

- B01J20/32 B01J 20/00 […] › Impregnación o revestimiento.

PDF original: ES-2412629_A1.pdf

Fragmento de la descripción:

Procedimiento para mejorar la fluidización de polvos finos cohesivos adsorbentes

de co2

5 Objeto de la invención

La presente invención tiene por objeto un procedimiento destinado a mejorar la

fluidizabilidad de polvos finos cohesivos (tipo Geldart C) empleados en la

adsorción de C02 y en técnicas avanzadas de combustión basadas en lechos

fluidos. El procedimiento propuesto consiste en mezclar el polvo fino cohesivo

1 O adsorbente de C02con un polvo nanoestructurado, preferentemente Aerosil R974,

cuyos aglomerados son muy porosos, y que se fluidizan de manera homogénea.

Tras someter la mezcla a un tratamiento de agitación (por ejemplo, mediante

rotación en un tambor durante algunos minutos o por agitación magnética) , los

aglomerados porosos del polvo nanoestructurado quedan recubiertos por una

15 capa de partículas adsorbentes de C02. Esta mezcla es fluidizable uniformemente,

con la ventaja de que las partículas adsorbentes de C02, que recubren los

aglomerados porosos del polvo nanoestructurado, quedan expuestas a la corriente

de gas en el lecho fluidizado. Con ello se consigue incrementar el área efectiva de

contacto entre el gas de combustión y la superficie de las partículas adsorbentes

20 de C02en un lecho fluido de cara a su aplicación en la tecnología de adsorción de

C02.

Estado de la técnica

La mayor parte del calentamiento global sufrido por nuestro planeta durante los

25 pasados decenios es atribuible a la actividad humana, siendo la principal causa

una excesiva emisión de dióxido de carbono (C02) debido a la combustión de

fósiles (Friedlingstein y Solomon 2005) . Este hecho ha sido así reconocido en el

Cuarto Informe de Evaluación del Panel lntergubernamental sobre Cambio

Climático (IPCC) de las Naciones Unidas emitido en 2007

30 (http://www.ipcc.ch/publications_and_data/publications_and_data_reports.shtml) .

En dicho informe se detalla la necesidad del desarrollo de una serie de tecnologías

claves para la reducción de emisiones de C02 que deben ser puestas en práctica

antes del 2030. Uno de los grandes objetivos del VIl Programa Marco de la UE es

que, en 2018, 12 centrales termoeléctricas de 500 megavatios de producción se

implanten en territorio europeo que ya cuenten con algún tipo de tecnología de captura y almacenamiento de co2 (http://ec.europa.eu/research/fp7/) .

La captura y almacenamiento de C02 emitido en los gases de combustión es reconocida como una medida de gran eficacia a corto plazo. Entre los procesos tecnológicos actualmente en investigación más viables para la captura del C02en poscombustión se encuentra el ciclo de calcinación-carbonatación. En esta tecnología se usa como material adsorbente básico una materia prima barata y disponible en gran cantidad como es el polvo de caliza (CaC03) . En el ciclo de calcinación-carbonatación, la corriente de gas proveniente de la combustión es usada para fluidizar un lecho de polvo de óxido de calcio (CaO) . En este reactor de lecho fluido tiene lugar el proceso de carbonatación. Durante la carbonatación, el C02 es adsorbido por las partículas del polvo de CaO, que se convierte así en polvo de CaC03. Este polvo es transportado a un segundo lecho fluido donde es calcinado sometiéndolo (a muy alta temperatura) a un flujo de aire con una elevada concentración de 0 2. La calcinación que tiene lugar en este segundo reactor de lecho fluido da lugar a la descomposición del CaC03 en CaO más C02. El C02 es así expulsado del lecho de calcinación prácticamente puro y listo para su posterior almacenamiento. Ambos reactores de lecho fluido, el de carbonatación y el de calcinación, se encuentran interconectados, de manera que el polvo de CaO regenerado en el lecho de calcinación es transportado al lecho de carbonatación para de nuevo usarlo como adsorbente de C02. El ciclo tiene así lugar de manera continua y paralela a la combustión. La viabilidad técnica del proceso de combustión de biomasa con captura simultánea de C02 mediante la carbonatación de polvo de CaO ha sido demostrada muy recientemente en una planta piloto de 30 kWt (Aba nades et al. 2008, Alonso et al. 201 O, http://www.cenitco2.es/ ) .

La extraordinaria capacidad de adsorción de C02 por partículas de óxidos metálicos es bien conocida desde hace varias décadas cuando este fenómeno era investigado con vistas a su aplicación en actividades extra-vehiculares (EVA) llevadas a cabo durante misiones espaciales (Colombo y Milis 1966, Colombo 1973) . Entonces, se empleaban partículas gruesas (pellets) en lechos fijos sometidos a un flujo de gas cargado de C02 a temperatura ambiente. En los últimos años, han sido desarrolladas membranas filtrantes de C02 basadas en el mismo fenómeno y formadas por estructuras fijas meso-porosas nanométricas (tamaño de poro entre 5 y 20 nanómetros) con una elevada capacidad deadsorción de co2. incluso a temperatura ambiente, gracias a su extremadamente

alta superficie de contacto (Fan y Gupta 2006) . Otros materiales con gran

capacidad adsorbente de C02 son los hidróxidos metálicos (Colombo y Milis

1966) . En concreto es bien conocida la extraordinaria capacidad adsorbente del

5 Ca (OH) 2, que se utiliza en ciertas aplicaciones en las que el objetivo es detectar la

presencia de C02 en una mezcla de gases. Blamey et al. (Biamey et al. 201 O) han

demostrado que la hidratación del CaO, dando lugar a Ca (OH) 2, produce una

mejora significativa en la capacidad de adsorción del C02 durante los ciclos de

calcinación-carbonatación.

1O Uno de los problemas que presenta el ciclo de calcinación-carbonatación de cara

a su uso a escala industrial es la continua degradación que sufre el polvo

adsorbente debido a su sinterización durante el proceso de calcinación a

temperaturas alrededor de los 900°C. Ello causa un descenso progresivo en su

capacidad de adsorción. Por este motivo, se investiga en la síntesis de nuevos

15 materiales basados en los adsorbentes naturales (principalmente calcita y

dolomita) pero con una mayor estabilidad mecánica que alargue su vida útil en el

proceso de adsorción de C02 (Li et al. 2010) . Por ejemplo, Wang et al. (Wang et al.

2008) demostraron que el silicato de dicalcio (Ca2Si04) sintetizado a 800°C a partir

de calcita y dióxido de silicio (Si02) posee mejores propiedades de adsorción de

20 C02 para su uso en ciclos continuados de calcinación-carbonatación en

comparación con la calcita natural. En la mayoría de estos estudios, la estrategia

seguida consiste en la creación de nuevos materiales a partir de reacciones

químicas que tienen lugar a altas temperaturas y en diversas condiciones entre el

material adsorbente natural y otros materiales inertes como Zr02, MgO, La203,

25 Al20 3, Ti02, Si02, etc. (Li et al. 201 0) . Li et al. (Li et la. 2009) encontraron no

obstante mejores resultados de adsorción y estabilidad cuando el nuevo

adsorbente era obtenido mediante una mezcla física en seco de polvo de CaO con

polvo de óxido de magnesio (MgO) nanoestructurado a temperatura ambiente en

comparación con los resultados de otros adsorbentes mixtos a nivel molecular

30 obtenidos mediante reacciones químicas. Este resultado sugiere que puede ser

beneficiosa la heterogeneidad a escala microscópica que tiene lugar en el

compuesto obtenido mediante una simple mezcla física de los componentes.

Puesto que el proceso de adsorción de C02 durante la carbonatación en el lecho

35 fluido tiene lugar a nivel superficial, un parámetro fundamental que limita suefectividad en la práctica es el área específica de contacto real entre la corriente

de gas fluidizante cargado de eo2y la superficie de las partículas adsorbentes en

el lecho fluido. El uso de partículas muy finas (de tamaño primario del orden de

micras o menor) incrementaría en gran medida el área superficial de contacto

5 potencial entre el gas y el sólido durante la fluidización y por tanto la capacidad de

adsorción del material. No obstante, el carácter extremadamente cohesivo de los

polvos finos y ultrafinos dificulta en gran medida su fluidización uniforme.

Observaciones empíricas a escala de laboratorio demuestran que cuando polvos

cohesivos son sometidos a un flujo de gas en un lecho fluido, ocurre que, o bien

1O se forman canales y/o burbujas a través de los cuales el gas atraviesa en su

mayor parte el lecho de material, entrando así en contacto con una parte muy

reducida de éste, o bien el material asciende a lo largo del lecho como un bloque

sólido empujado por la corriente de gas sin que ésta consiga romperlo. Este tipo

de... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para mejorar la fluidización de polvos finos cohesivos adsorbentes de C02 caracterizado porque comprende: a) mezclar dicho polvo, preferentemente hidróxido de calcio, con un polvo nanoestructurado fluidizable, preferentemente Aerosil R974, en una proporción del entre el 1 O y el 30% en peso a temperatura y presión ambientales. b) someter la mezcla a rotación en el interior de un tambor a 55 revoluciones por minuto durante 2 minutos.

2. Procedimiento para mejorar la fluidización de polvos finos cohesivos adsorbentes de C02 caracterizado porque comprende: a) la agitación magnética de dicho polvo, preferentemente hidróxido de calcio, con partículas de magnetita de tamaño en torno a las 200 micras con un motor de intensidad 80mT y frecuencia de rotación de 20Hz durante 1 O minutos, para dispersar el polvo cohesivo. b) mezclar el polvo fino cohesivo dispersado con un polvo nanestructurado fluidizable, preferentemente Aerosil R974, en una proporción del 10-30% en peso a temperatura y presión ambientales.

3. Procedimiento según reivindicaciones anteriores, caracterizado porque el polvo nanoestructurado fluidizable es un polvo en el que el tamaño de las partículas primarias se encuentra entre 1 y 100 nanómetros.

Patentes similares o relacionadas:

Un sustrato para inmovilizar sustancias funcionales y un método para preparar las mismas, del 15 de Julio de 2020, de Temasek Polytechnic: Un sustrato sólido que tiene compuestos dispuestos sobre el mismo, en donde se inmoviliza una molécula funcional sobre los compuestos, teniendo cada compuesto una cadena que […]

Arena para animales autoaglomerante extruida y método de fabricación de arena para animales autoaglomerante extruida, del 17 de Junio de 2020, de Pioneer Pet Products, LLC: Una arena para gatos autoaglomerante formada por gránulos de arena compuestos de pellas extruidas que contienen almidón y que tienen, cada una, una pluralidad de […]

Desulfuración y procedimientos novedosos para la misma, del 17 de Junio de 2020, de CHINA PETROLEUM & CHEMICAL CORPORATION: Procedimiento para la producción de una composición que comprende: (a) mezclar: 1) un líquido, 2) un compuesto que contiene cinc, 3) un material […]

Eliminación de agregados de proteína de preparaciones biofarmacéuticas en un modo de flujo continuo, del 27 de Mayo de 2020, de MERCK PATENT GMBH: Un método de cromatografía de flujo continuo para separar una proteína monomérica de interés de agregados de proteína en una muestra, comprendiendo […]

Método de separación de proteína monomérica de agregados de proteínas con una membrana porosa que comprende un copolímero de acrilamida de bencilo y acrilamida, del 27 de Mayo de 2020, de EMD Millipore Corporation: Un método de separación de una proteína monomérica de interés de los agregados de proteínas en una muestra, comprendiendo el método poner en […]

Método de separación de proteína monomérica de agregados de proteínas con una membrana porosa que comprende un copolímero de acrilamida de bencilo y acrilamida, del 27 de Mayo de 2020, de EMD Millipore Corporation: Un método de separación de una proteína monomérica de interés de los agregados de proteínas en una muestra, comprendiendo el método poner en […]

Ayudas de filtro de material compuesto a prueba de enfriamiento y métodos relacionados, del 29 de Abril de 2020, de Imerys Filtration Minerals, Inc: Una ayuda de filtro de material compuesto a prueba de enfriado que comprende: un componente de filtración; y un componente de adsorción que comprende sílice […]

Adsorbentes zeolíticos en forma de agregados, su método de preparación y usos de los mismos, del 29 de Abril de 2020, de ARKEMA FRANCE: Un agregado adsorbente zeolitico que comprende: - polvo de zeolita X intercambiado con por lo menos un 90 % de iones de bario solos o con iones de bario y potasio, […]

Tratamiento de afecciones asociadas al síndrome metabólico, del 22 de Abril de 2020, de TLA Targeted Immunotherapies AB: Un reactivo de unión capaz de unirse específicamente al receptor de quimiocinas CCR2 para utilizarlo en el tratamiento de una afección de diabetes, en donde el reactivo de unión […]