CUÑA DE UNA SOLA PIEZA.

Elemento de cuña anular que presenta unas primera y segunda superficies opuestas y una pluralidad de aberturas formadas a su través,

en el que el elemento está realizado a partir de un material de malla de alambre metálico y define por lo menos parcialmente una pluralidad de trayectos de flujo de gas que se extienden radialmente, extendiéndose cada uno de los trayectos de flujo de gas que se extienden radialmente, definidos por lo menos parcialmente desde un lado radialmente interior del elemento hasta un lado radialmente exterior del elemento para comunicar el lado radialmente interior del elemento con el lado radialmente exterior del elemento

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2004/002144.

Solicitante: MESSIER-BUGATTI.

Nacionalidad solicitante: Francia.

Dirección: ZONE AERONAUTIQUE LOUIS BREGUET,78140 VELIZY VILLACOUBLAY.

Inventor/es: CHANG,KENNY.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C04B35/52G

- C04B35/83 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 35/00 Productos cerámicos modelados, caracterizados por su composición; Composiciones cerámicas (que contienen un metal libre, de forma distinta que como agente de refuerzo macroscópico, unido a los carburos, diamante, óxidos, boruros, nitruros, siliciuros, p. ej. cermets, u otros compuestos de metal, p. ej. oxinitruros o sulfuros, distintos de agentes macroscópicos reforzantes C22C ); Tratamiento de polvos de compuestos inorgánicos previamente a la fabricación de productos cerámicos. › Fibras de carbono en una matriz carbonada.

- C04B41/87 C04B […] › C04B 41/00 Postratamiento de morteros, hormigón, piedra artificial; Tratamiento de la piedra natural (vidriados distintos a los vidirados en frio C03C 8/00). › Cerámicas.

- C23C16/04D

- C23C16/458B

- C23C16/458D2

- F16D69/02C

- F27B5/04 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 5/00 Hornos de mufla; Hornos de retorta; Otros hornos en los que la carga está completamente aislada (F27B 9/00 tiene prioridad). › adaptados para el tratamiento de la carga bajo vacío o en atmósfera controlada.

- F27B5/14 F27B 5/00 […] › Disposición de los dispositivos de calentamiento.

- F27B5/16 F27B 5/00 […] › Disposición de los dispositivos de suministro de aire o gas.

- F27D7/00 F27 […] › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › Producción, mantenimiento o circulación de una atmósfera en las cámaras de calentamiento.

Clasificación PCT:

- C04B35/83 C04B 35/00 […] › Fibras de carbono en una matriz carbonada.

- C23C16/44 C […] › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 16/00 Revestimiento químico por descomposición de compuestos gaseosos, no quedando productos de reacción del material de la superficie en el revestimiento, es decir, procesos de deposición química en fase vapor (pulverización catódica reactiva o evaporación reactiva en vacío C23C 14/00). › caracterizado por el proceso de revestimiento (C23C 16/04 tiene prioridad).

- C23C16/458 C23C 16/00 […] › caracterizado por el método usado para sujetar los sustratos en la cámara de reacción.

- F16D69/02 F […] › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16D ACOPLAMIENTOS PARA LA TRANSMISION DE MOVIMIENTOS DE ROTACION (transmisión para transmitir la rotación F16H, p. ej. transmisiones por fluidos F16H 39/00 - F16H 47/00 ); EMBRAGUES (embragues dinamo-eléctricos H02K 49/00; embragues que utilizan atracción electrostática H02N 13/00 ); FRENOS (sistemas de frenado electrodinámicos para vehículos, en general B60L 7/00; frenos dinamoeléctricos H02K 49/00). › F16D 69/00 Guarniciones de fricción; Su fijación; Empleo para trabajar un conjunto de materiales o de superficies de fricción específicas (órganos de frenado F16D 65/02). › Composición de las guarniciones (bajo su aspecto químico, véanse las clases apropiadas).

Clasificación antigua:

- C04B35/83 C04B 35/00 […] › Fibras de carbono en una matriz carbonada.

- C23C16/44 C23C 16/00 […] › caracterizado por el proceso de revestimiento (C23C 16/04 tiene prioridad).

- C23C16/458 C23C 16/00 […] › caracterizado por el método usado para sujetar los sustratos en la cámara de reacción.

- F16D69/02 F16D 69/00 […] › Composición de las guarniciones (bajo su aspecto químico, véanse las clases apropiadas).

Fragmento de la descripción:

Cuña de una sola pieza.

Antecedentes de la invención

La presente invención se refiere a elementos de cuña utilizados para separar sustratos porosos apilados durante un proceso de fabricación. Un ejemplo particular de la presente invención se refiere a elementos de cuña anulares metálicos utilizados para separar preformas de material compuesto anulares apiladas, específicamente durante un proceso de densificación, tal como infiltración química de vapor (CVI).

Las preformas de material compuesto pueden ser particularmente preformas anulares para producir discos de freno u otros elementos de fricción.

Por ejemplo, en la solicitud de patente US nº 10/468.031, presentada el 14 de agosto de 2003, se describe un aparato para densificar preformas anulares para hacer discos de frenos y similares; en la figura 1 se ilustra una representación del mismo.

La figura 1 es una ilustración altamente diagramática de una cámara de proceso que presenta un recinto 10 en el que se contiene una carga de preformas o sustratos anulares 20 realizados en fibra de carbono. La carga presenta la forma de una pila de sustratos con sus respectivos pasajes centrales generalmente en alineación vertical. La pila puede componerse de una pluralidad de secciones de pila superpuestas separadas por una o más placas de soporte intermedias 12.

Los sustratos apilados están separados entre sí por medio de espaciadores 30. Como se muestra en la figura 2, los espaciadores 30 pueden estar dispuestos radialmente y su número puede variar. Están previstos unos intersticios 22 de peso sustancialmente constante en toda la pila completa entre sustratos adyacentes, mientras que permiten que el volumen interior 24 de la pila, constituido por los pasajes centrales generalmente alineados de los sustratos, se comunique con el volumen exterior 26 situado fuera de la pila y dentro del recinto 10.

En el ejemplo de la figura 1, el recinto 10 contiene una única pila de sustratos. En una variante, una pluralidad de pilas de sustratos pueden estar dispuestas lado con lado en el mismo recinto.

El recinto 10 es calentado por medio de un susceptor 14 realizado, por ejemplo, en grafito, que sirve para definir el recinto 10 y que está acoplado inductivamente con una bobina de inducción 16 situado fuera de una envolvente 17 que rodea al susceptor. Pueden utilizarse otros procedimientos de calentamiento, por ejemplo calentamiento resistivo (el efecto Joule).

Un gas que contiene uno o más precursores de carbono, típicamente gases hidrocarburos, tales como metano y/o propano, es admitido en el recinto 10. En el ejemplo representado, la admisión presenta lugar a través del fondo 10a del recinto. El gas pasa a través de una zona precalentadora 18 formada por una o más placas perforadas dispuestas una encima de otra en la parte inferior del recinto, debajo de la placa 11 que soporta la pila de sustratos. El gas calentado por las placas precalentadoras (que son elevadas a la temperatura que existe dentro del recinto) fluye libremente hacia el recinto, pasando simultáneamente hacia el volumen interior 24, hacia el volumen exterior 26 y hacia los intersticios 22. El gas residual es extraído del recinto por succión a través de una salida formada en la cubierta 10b.

Los espaciadores 30 son elementos de bloque colocados individualmente, realizados usualmente en su mayoría en alúmina. Sin embargo, una vez formados, los elementos de bloque de alúmina son muy frágiles y las pérdidas por rotura son muy altas. De hecho, con un uso normal, los bloques de alúmina convencionales duran frecuentemente no más de 2 o 3 ciclos de densificación. Esto naturalmente eleva los costes de fabricación, ya que los bloques de alúmina deben sustituirse.

Además, la ubicación manual apropiada de los elementos de bloque de alúmina individuales entre cada capa de preformas consume mucho tiempo. En la figura 2 se muestran seis de tales bloques a título de ejemplo ilustrativo y, en la practica real, se utilizan tanto como doce bloques. La carga de tiempo es exacerbada por el extraordinario cuidado necesario para manipular los frágiles bloques sin rotura. En general, un proceso de densificación completa, que comprenda siete bandejas de preformas (cada una con doce a catorce pilas de preformas), puede llevar uno o dos días de trabajo para su ejecución según el procedimiento convencional.

Otro problema relacionado con el uso de elementos espaciadores individuales 30 es que estos tienden a provocar deformaciones (literalmente, mallas) en las preformas originadas por el peso de las preformas (y espaciadores) apiladas una encima de otra. Como puede apreciarse por la figura 2, hay grandes zonas no soportadas de la preforma circunferencialmente entre los elementos espaciadores 30. Debido a que el material de la preforma es generalmente flexible y debido a que la alúmina que constituye los elementos espaciadores 30 no se deforma, se producen las indentaciones en la superficie de las preformas en localizaciones que corresponden a los elementos espaciadores 30. Estas deformaciones, aunque leves, deben subsanarse por mecanización en un paso de acabado extra para obtener una superficie deseablemente plana que pueda utilizarse para aplicaciones de fricción. Como resultado, el espesor de cada preforma es mayor de lo que se necesita para un producto final, en anticipación a las deformaciones que tienen lugar en el proceso conocido y al paso de mecanizado final para eliminar esas deformaciones. El material mecanizado adicionalmente representa una pérdida económica.

Sumario de la presente invención

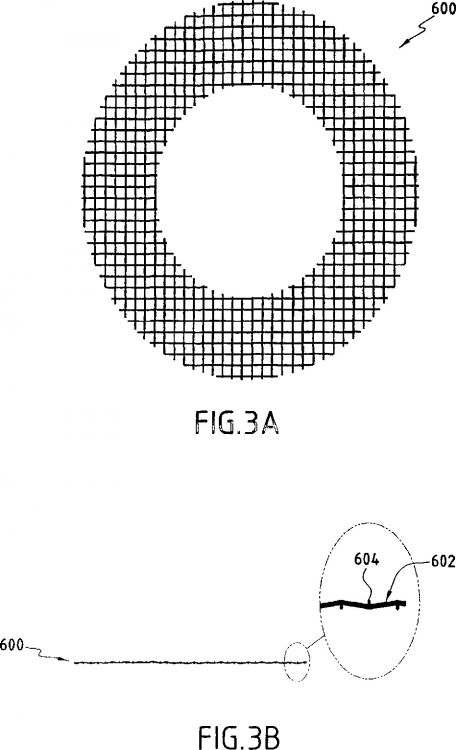

A partir de lo expuesto anteriormente, la presente invención se refiere a un elemento de cuña anular de una sola pieza o unitario de otra forma para separar preformas anulares apiladas.

Un elemento de cuña según la presente invención presenta una forma anular generalmente aplanada con unas primera y segunda superficies opuestas. Por lo menos una de las superficies incluidas está conformada para definir por lo menos parcialmente los trayectos de flujo de gas que se extienden radialmente para comunicar el espacio interior del elemento de cuña con el exterior.

Un elemento de cuña según la presente invención es preferentemente similar en dimensiones radiales a las preformas anulares adyacentes al mismo. Es decir, el elemento de cuña presenta preferentemente un diámetro interior similar y un diámetro exterior similar a las de las preformas anulares. Si el elemento de cuña no es generalmente idéntico en tamaño a las preformas anulares, es preferible infradimensionar ligeramente el elemento de cuña (es decir, hacer que tenga un diámetro interior mayor que el de las preformas anulares y/o un diámetro exterior menor que el de éstas), en vez de hacer que un elemento de cuña sea mayor (es decir, radialmente más ancho) que las preformas anulares.

En la presente invención, el elemento de cuña está realizado en un material de malla de alambre metálico que presenta aberturas formadas a su través. El material metálico puede estar desnudo (es decir, sin un revestimiento, incluyendo sin un revestimiento de despegado), lo que hace que la fabricación y el reacondicionamiento sean correspondientemente más simples y menos caros.

Breve descripción de los dibujos

La presente invención se pondrá más claramente de manifiesto haciendo referencia a las figuras adjuntas de la presente memoria, en las que:

la figura 1 ilustra una cámara de proceso para densificar preformas anulares apiladas;

la figura 2 ilustra una disposición de elementos espaciadores individuales para separar las preformas anulares apiladas ilustradas en la figura 1; y

las figuras 3a y 3b ilustran un ejemplo de un elemento de cuña de una sola pieza según la presente invención.

Las figuras adjuntas se proporcionan únicamente a título de ejemplo ilustrativo y no limitativo de la definición de la presente invención. Debe asimismo apreciarse que las figuras no están necesariamente a escala, sea en vistas generales o bien sea entre vistas interrelacionadas.

Descripción detallada de la presente invención

En general, un elemento de cuña según la presente invención presenta ciertas características fundamentalmente útiles.

Una construcción de una sola pieza o unitaria de otra forma facilita en gran medida la carga de una cámara de proceso con preformas anulares apiladas, en comparación con el uso de varios elementos espaciadores individuales entre cada preforma anular de la pila. Como se aprecia anteriormente,...

Reivindicaciones:

1. Elemento de cuña anular que presenta unas primera y segunda superficies opuestas y una pluralidad de aberturas formadas a su través,

en el que el elemento está realizado a partir de un material de malla de alambre metálico y define por lo menos parcialmente una pluralidad de trayectos de flujo de gas que se extienden radialmente, extendiéndose cada uno de los trayectos de flujo de gas que se extienden radialmente, definidos por lo menos parcialmente desde un lado radialmente interior del elemento hasta un lado radialmente exterior del elemento para comunicar el lado radialmente interior del elemento con el lado radialmente exterior del elemento.

2. Elemento según la reivindicación 1, en el que el material metálico es un material metálico desnudo.

3. Elemento según la reivindicación 1, en el que el material metálico es un material refractario.

4. Elemento según la reivindicación 1, en el que el elemento metálico comprende uno o más de acero inoxidable, aleación inconel, titanio, molibdeno, tántalo, y tungsteno.

5. Elemento según la reivindicación 1, en el que la malla de alambre presenta una zona de malla abierta de 20% a 80%.

6. Elemento según la reivindicación 1, en el que el elemento presenta un espesor total de 1 mm a 6 mm.

7. Elemento según la reivindicación 1, en el que la malla de alambre incluye una malla de ligamento rizado.

8. Elemento según la reivindicación 1, en el que el elemento presenta un espesor total de aproximadamente dos veces el diámetro del alambre que constituye la malla de alambre.

9. Elemento según la reivindicación 3, en el que el material refractario puede resistir temperaturas de hasta aproximadamente 1.400ºC.

10. Procedimiento para preparar una pluralidad de preformas de fibra de carbono anulares para un proceso de infiltración de vapor química, que comprende:

11. Procedimiento según la reivindicación 10, en el que el material metálico es un material metálico desnudo.

12. Procedimiento según la reivindicación 10, en el que el material metálico es un material refractario.

13. Procedimiento según la reivindicación 10, en el que el elemento metálico comprende uno o más de acero inoxidable, aleación inconel, titanio, molibdeno, tántalo, y tungsteno.

14. Procedimiento según la reivindicación 10, en el que la malla de alambre presenta una zona de malla abierta de 20% a 80%.

15. Procedimiento según la reivindicación 10, en el que el elemento presenta un espesor total de 1 mm a 6 mm.

16. Procedimiento según la reivindicación 10, en el que la malla de alambre incluye una malla de ligamento rizado.

17. Procedimiento según la reivindicación 10, en el que el elemento presenta un espesor total de aproximadamente dos veces el diámetro del alambre que constituye la malla de alambre.

18. Procedimiento según la reivindicación 12, en el que el material refractario puede resistir temperaturas de hasta aproximadamente 1.400ºC.

19. Procedimiento según la reivindicación 10, en el que cada cuña anular presenta un diámetro exterior más pequeño que un diámetro exterior de las preformas de fibra de carbono anulares y un diámetro interior mayor que un diámetro interior de las preformas de fibra de carbono anulares.

20. Procedimiento según la reivindicación 19, en el que los diámetros exterior e interior de cada cuña anular son aproximadamente 5 mm más pequeños y aproximadamente 5 mm más grandes que, respectivamente, los diámetros exterior e interior de las preformas de fibra de carbono anulares.

Patentes similares o relacionadas:

Procedimiento para la producción de recubrimientos conductores de electricidad, del 27 de Mayo de 2020, de ERLUS AKTIENGESELLSCHAFT: Procedimiento para producir un recubrimiento conductor de electricidad que comprende óxido de estaño dopado con volframio cristalino caracterizado porque el procedimiento […]

Un producto de hormigón fotocatalítico y un procedimiento para producir un producto de hormigón fotocatalítico, del 1 de Abril de 2020, de Photocat A/S: Un procedimiento para producir producto de hormigón fotocatalítico , siendo dicho producto de hormigón fotocatalítico al contener partículas fotocatalíticas […]

Rollo que comprende un recubrimiento abrasible, del 4 de Diciembre de 2019, de VESUVIUS FRANCE S.A.: Rollo con al menos una capa de un recubrimiento que es abrasible después de 3 horas a 800°C que comprende a) 83-98% en peso de un agregado que consiste en partículas […]

Materiales refractarios para aplicaciones en cámaras de combustión destinadas a producir energía y/o eliminación de residuos, del 11 de Noviembre de 2019, de Rina Consulting - Centro Sviluppo Materiali S.p.A: Un material refractario caracterizado por más de una capa con diferentes composiciones químicas, que comprende al menos: a) una capa A (lado del fuego) de material refractario […]

Cuerpo moldeado de cerámica con revestimiento fotocatalítico y una capa de barrera, del 2 de Octubre de 2019, de ERLUS AKTIENGESELLSCHAFT: Cuerpo moldeado de cerámica de material de base de cerámica de óxido poroso, especialmente tejas, azulejos, ladrillos, ladrillos Klinker, […]

Dispersión con contenido en dióxido de titanio, del 24 de Mayo de 2019, de EVONIK DEGUSSA GMBH: Dispersión acuosa obtenible - al disponer en agua un polvo de dióxido de titanio agregado que tiene un área superficial específica de 20 a […]

Pasta de recubrimiento superficial de baja densidad para yeso, del 22 de Mayo de 2019, de Forgione, Debora: Pasta de recubrimiento superficial de baja densidad para yeso, que incluye una base de aerogel de silicato, caracterizada porque comprende, […]

Elemento recubierto y método para producir un elemento recubierto, del 10 de Abril de 2019, de Mitsubishi Heavy Industries Aero Engines, Ltd: Un elemento recubierto que comprende: una capa de union y una capa superior laminada secuencialmente sobre un sustrato fabricado de una ceramica a base de silicio (Si) […]