PROCEDIMIENTO DE TRATAMIENTO DE LA SUPERFICIE DE UNA PIEZA MECÁNICA DE ACERO DE ALTA RESISTENCIA Y SISTEMA DE ESTANQUEIDAD OBTENIDO CON LA APLICACIÓN DE ESTE PROCEDIMIENTO.

Procedimiento de tratamiento de la superficie de una pieza mecánica de acero de alta resistencia,

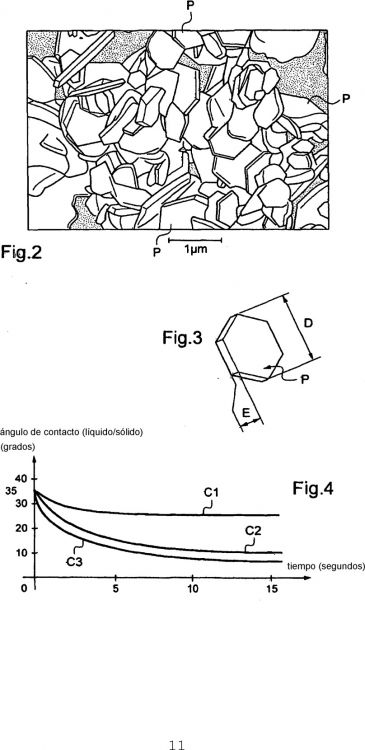

encaminado a conferir a dicha pieza propiedades de fricción y de lubricación necesarias para su utilización, caracterizado porque implica los pasos sucesivos siguientes: a) se somete la pieza (P) a un paso de acabado primario organizado para reducir la rugosidad de su superficie (Ra) a un valor inferior o igual a un primer umbral predeterminado (S1); b) se somete después la pieza (P) a una limpieza de superficie con una solución de desengrase; c) se somete la pieza (P) limpiada de este modo a un paso de triboacabado organizado por un lado para seguir reduciendo la rugosidad de su superficie (Ra) a un valor inferior o igual a un segundo umbral predeterminado (S2), que es inferior al primer umbral predeterminado (S1), y por otro lado para aumentar su humectabilidad a los fluidos hidráulicos; y d) se somete la pieza (P) a una proyección de polvo de bisulfuro de tungsteno (WS2) de alta velocidad y a temperatura ambiente, que se presenta en forma de plaquitas (p) que se rompen creando en la superficie de dicha pieza un depósito denso y autolubricante

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09290361.

Solicitante: MESSIER-BUGATTI.

Nacionalidad solicitante: Francia.

Dirección: ZONE AERONAUTIQUE LOUIS BREGUET 78140 VELIZY VILLACOUBLAY FRANCIA.

Inventor/es: Garin,Aude , Viola,Alain.

Fecha de Publicación: .

Fecha Solicitud PCT: 15 de Mayo de 2009.

Clasificación Internacional de Patentes:

- C23C24/04 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 24/00 Revestimiento a partir de polvos inorgánicos (pulverización en estado fundido del material de revestimiento C23C 4/00; difusión en estado sólido C23C 8/00 - C23C 12/00). › Deposición de partículas por impacto.

Clasificación PCT:

- B01J8/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › con partículas móviles (con partículas fluidificadas B01J 8/18).

- B22F7/00 B […] › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › Fabricación de capas compuestas, de piezas u objetos a base de polvos metálicos, por sinterizado con o sin compactado.

- B24C1/00 B […] › B24 TRABAJO CON MUELA; PULIDO. › B24C TRATAMIENTO POR CHORRO ABRASIVO O CHORRO ANALOGO, CON MATERIALES EN PARTICULAS. › Métodos para la utilización del chorro abrasivo con vistas a la realización de un trabajo determinado; Utilización de equipos auxiliares vinculados a estos métodos.

- C23C22/05 C23C […] › C23C 22/00 Tratamiento químico de la superficie de materiales metálicos por reacción de la superficie con un medio reactivo quedando productos de reacción del material de la superficie en el revestimiento, p. ej. revestimiento por conversión, pasivación de metales. › por medio de soluciones acuosas.

- C23C24/04 C23C 24/00 […] › Deposición de partículas por impacto.

- C23G1/14 C23 […] › C23G LIMPIEZA O DESENGRASADO DE MATERIALES METALICOS POR METODOS QUIMICOS NO ELECTROLITICOS (composiciones de pulimento C09G; detergentes en general C11D). › C23G 1/00 Limpieza o decapado de materiales metálicos con soluciones o sales fundidas (con solventes orgánicos C23G 5/02). › con soluciones alcalinas.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia.

Fragmento de la descripción:

La presente invención se refiere a un procedimiento de tratamiento de superficie de piezas mecánicas de acero de alta resistencia, encaminado a conferir a dichas piezas propiedades de fricción y de lubricación necesarias 5 para su utilización, así como a un sistema de estanqueidad obtenido con la puesta en práctica de dicho procedimiento.

Antecedentes de la invención

Ya es conocida la aplicación de un tratamiento de superficie para proporcionar a las piezas metálicas propiedades de fricción y de lubricación que son necesarias para su utilización, dicho tratamiento es normalmente un cromado electrolítico. El cromado electrolítico permite obtener un revestimiento de cromo duro, que sigue utilizándose 10 todavía muy ampliamente en diferentes sectores, por ejemplo el sector aeronáutico, por sus excelentes propiedades de fricción, de resistencia al desgaste y de protección contra la corrosión. El cromado electrolítico se completa en general con un rectificado que garantice un grosor de revestimiento homogéneo y un estado de superficie correspondiente a una rugosidad de superficie (Ra) inferior a 0,2 µm. Este éxito se explica porque las características obtenidas con estos pasos de tratamiento son por un lado una excelente resistencia de fricción derivada de una buena resistencia al 15 desgaste asociada a un estado de superficie perfecto y por otro lado una excelente lubricación en presencia de fluidos gracias a la naturaleza microcerámica, inherente al cromo duro, que desempeña el rol de zona de retención.

Sin embargo, el cromado duro se realiza en una célula electrolítica en presencia de ácido crómico basado en el cromo hexavalente (Cr6+), que es nocivo para el medio ambiente y para el hombre. Se trata efectivamente de un producto clasificado como CMR (cancerígeno, mutagénico y nocivo para la reproducción). Además, al igual que muchos 20 procedimientos electrolíticos, este producto fragiliza los aceros debido a la difusión del hidrógeno y requiere adoptar precauciones operativas con el fin de evitar quemaduras del acero de base debidas al rectificado, quemaduras que inducirían una alteración irreversible de la pieza metálica tratada.

Objeto de la invención

La invención tiene por objeto desarrollar un procedimiento de tratamiento de superficie capaz de sustituir al 25 cromado electrolítico y que permita obtener a la vez un nivel elevado de resistencia a la fricción y también una humectación muy buena por parte de los fluidos hidráulicos, al tiempo que conserva un nivel de rugosidad de superficie (Ra) inferior o igual a 0,2 µm.

La invención tiene además por objeto desarrollar un procedimiento de tratamiento que permita evitar los inconvenientes ya citados de los procedimientos electrolíticos, que se fácil de adaptar a los tipos de piezas mecánicas 30 en cuestión. La invención tiene también por objeto el desarrollo de un sistema de estanqueidad hidráulica que incluye una pieza deslizante tratada en su superficie por el procedimiento antes citado.

Definición general de la invención

El problema técnico recién aludido se resuelve según la invención gracias a un procedimiento de tratamiento de superficie de una pieza mecánica de acero de alta resistencia, encaminado a conferir a dicha pieza propiedades de 35 fricción y de lubricación necesaria para su utilización, dicho procedimiento comporta los pasos sucesivos siguientes:

a) se somete la pieza a un paso de acabado primario organizado para reducir su rugosidad de superficie (Ra) a un valor inferior o igual a un primer umbral predeterminado;

b) se somete seguidamente la pieza a una limpieza de superficie mediante una solución de desengrase;

c) se somete la pieza limpiada de este modo a un paso de triboacabado organizado para por un lado reducir 40 más su rugosidad de superficie (Ra) hasta un valor inferior o igual a un segundo umbral predeterminado inferior al primer umbral predeterminado y por otro lado aumentar su humectabilidad a los fluidos hidráulicos; y

d) se somete la pieza a una proyección, de alta velocidad y a temperatura ambiente, de polvo de bisulfuro de tungsteno (WS2) que se presenta en forma de plaquitas que se rompen, creando en la superficie de dicha pieza un depósito denso y autolubricante. Conviene señalar que el procedimiento de tratamiento recién señalado, que pone en 45 práctica un paso de protección con polvo de bisulfuro de tungsteno, es completamente distinto de los procedimientos anteriores que también ponen en práctica una proyección de polvo de bisulfuro de tungsteno y se han desarrollado especialmente para el revestimiento de herramientas de corte más duras que la pieza a cortar. Cabe mencionar al respecto los documentos WO-A-2004/031433 y WO-A-2004/092429. Cabe notar en especial que en estos documentos se pone en práctica un procedimiento de tratamiento que no prevé ningún paso previo de desengrase y cuyo paso de 50

proyección de polvo de bisulfuro de tungsteno utiliza un polvo formado por partículas esféricas, que se empotran en las cavidades homólogas realizadas previamente con una operación de chorreado puesta en práctica con partículas de dimensiones iguales a las de las partículas de polvo.

Al contrario, en el marco de la invención, se emplea un polvo de bisulfuro de tungsteno que se presenta en forma de plaquitas que, cuando se proyectan a alta velocidad contra la superficie (preparada debidamente, que está 5 exenta de cubetas esféricas) de la pieza a tratar, se rompen en micropartículas de polvo, con el fin de crear un depósito denso y autolubricante en la superficie. Por lo tanto, la proyección de plaquitas de grosor muy reducido realiza una verdadera explosión de plaquitas que se convierten en micropartículas que densifican el revestimiento realizado, de manera que tal proceso no tiene nada que ver con los procesos anteriores de incrustación de partículas de polvo de forma esférica, que se alojan en las cavidades realizadas previamente para tal fin. 10

De modo ventajoso, el paso c) de triboacabado comporta un primer paso c1) de desbarbado por agitación continua de las piezas a tratar con una primera solución oxidante acuosa que contiene agentes abrasivos hasta conseguir la rugosidad deseada en la superficie (Ra) y después un segundo paso c2) de pulido por agitación continua de dichas piezas con una segunda solución acuosa no oxidante que contiene agentes abrasivos. En especial, el paso c) de triboacabado comporta un tercer paso c3) de limpieza de superficie y de control de la rugosidad de la superficie (Ra). 15

En una forma ventajosa de ejecución está previsto que el primer umbral predeterminado de rugosidad sea sensiblemente igual a 0,2 µm y que le segundo umbral predeterminado de rugosidad sea sensiblemente igual a 0,1 µm.

De modo también ventajoso, el polvo proyectado en el paso d) está formado casi exclusivamente por WS2 puro, que se presenta en forma de plaquitas de forma sensiblemente hexagonal, cuya dimensión principal está comprendida entre 0,8 µm y 1,5 µm y cuyo grosor es del orden de 0,1 µm. 20

Ha demostrado ser también interesante el prever que el procedimiento, después del paso c) de triboacabado, comporte un paso complementario c') de micro-chorreado, organizado para activar la superficie de la pieza con el fin de aumentar la adherencia del revestimiento depositado a raíz del paso d) de proyección de polvo de WS2.

De modo ventajoso, pues, el paso c') de microchorreado se prosigue con un paso c”) de limpieza de superficie y después de control de la rugosidad de superficie (Ra). 25

Con mayor preferencia, el paso c') de micro-chorreado se organiza de tal manera que la rugosidad de superficie (Ra), incrementada a raíz del micro-chorreado, siga siendo inferior al primer umbral predeterminado de rugosidad.

Por tanto, de modo ventajoso, el paso c') de microchorreado se realiza con partículas que no sean partículas de óxidos y cuyo tamaño esté comprendido entre 5 µm y 15 µm. 30

Es preferido, por fin, que el procedimiento, además del paso d) de proyección de polvo de WS2, comporte un paso d') de limpieza de superficie, después de control no solo de la rugosidad de superficie (Ra) y de la humectabilidad, sino también del coeficiente de fricción.

La invención se refiere también a un sistema de estanqueidad hidráulica, que consta de un vástago que se desplaza en un conjunto de estanqueidad, sistema en el que el conjunto de estanqueidad...

Reivindicaciones:

1. Procedimiento de tratamiento de la superficie de una pieza mecánica de acero de alta resistencia, encaminado a conferir a dicha pieza propiedades de fricción y de lubricación necesarias para su utilización, caracterizado porque implica los pasos sucesivos siguientes:

a) se somete la pieza (P) a un paso de acabado primario organizado para reducir la rugosidad de su 5 superficie (Ra) a un valor inferior o igual a un primer umbral predeterminado (S1);

b) se somete después la pieza (P) a una limpieza de superficie con una solución de desengrase;

c) se somete la pieza (P) limpiada de este modo a un paso de triboacabado organizado por un lado para seguir reduciendo la rugosidad de su superficie (Ra) a un valor inferior o igual a un segundo umbral predeterminado (S2), que es inferior al primer umbral predeterminado (S1), y por otro lado para aumentar su humectabilidad a los fluidos 10 hidráulicos; y

d) se somete la pieza (P) a una proyección de polvo de bisulfuro de tungsteno (WS2) de alta velocidad y a temperatura ambiente, que se presenta en forma de plaquitas (p) que se rompen creando en la superficie de dicha pieza un depósito denso y autolubricante.

2. Procedimiento según la reivindicación 1, caracterizado porque el paso c) de triboacabado comporta un 15 primer paso c1) de desbarbado por agitación continua de las piezas (P) a tratar con una primera solución oxidante acuosa que contiene agentes abrasivos hasta obtener la rugosidad de superficie (Ra) deseada, seguido por un segundo paso c2) de pulido por agitación continua de dichas piezas con una segunda solución acuosa no oxidante que contiene agentes abrasivos.

3. Procedimiento según la reivindicación 2, caracterizado porque el paso c) de triboacabado comporta un 20 tercer paso c3) de limpieza de superficie y después de control de la rugosidad de la superficie (Ra).

4. Procedimiento según una de las reivindicaciones de 1 a 3, caracterizado porque el primer umbral predeterminado (S1) de rugosidad es sensiblemente igual a 0,2 µm, y el segundo umbral predeterminado (S2) de rugosidad es sensiblemente igual a 0,1 µm.

5. Procedimiento según una de las reivindicaciones de 1 a 4, caracterizado porque el polvo proyectado 25 durante el paso d) es está formado casi exclusivamente por WS2 puro y se presenta en forma de plaquitas (p) de forma sensiblemente hexagonal, cuya dimensión principal (D) está comprendida entre 0,8 µm y 1,5 µm y cuyo grosor (E) se sitúa en torno a 0,1 µm.

6. Procedimiento según la reivindicación 1, caracterizado porque, después del paso c) de triboacabado, incluye un paso complementario c') de micro-chorreado, organizado para activar la superficie de la pieza (P) con el fin 30 de aumentar la adherencia del revestimiento depositado después del paso d) de protección con el polvo de WS2.

7. Procedimiento según la reivindicación 6, caracterizado porque después del paso c') de micro-chorreado se realiza un paso c”) de limpieza de superficie y después de control de rugosidad de la superficie (Ra).

8. Procedimiento según la reivindicación 6 o la reivindicación 7, caracterizado porque el paso c') de micro-chorreado se organiza de tal manera que la rugosidad de la superficie (Ra), que aumenta a raíz del micro-chorreado, 35 continúe siendo inferior al primer umbral predeterminado de rugosidad (S1).

9. Procedimiento según una de las reivindicaciones de 6 a 8, caracterizado porque el paso c') de micro-chorreado se realiza con partículas que no son partículas de óxido y cuyo tamaño está comprendido entre 5 µm y 15 µm.

10. Procedimiento según la reivindicación 1, caracterizado porque, después del paso d) de proyección de 40 polvo de WS2, incluye un paso d') de limpieza de superficie, y después de control no solo de la rugosidad de la superficie (Ra) y de la humectabilidad, sino también del coeficiente de fricción.

11. Sistema de estanqueidad hidráulica, formado por un vástago (101) que se desliza en un conjunto de estanqueidad (102), caracterizado porque el conjunto de estanqueidad (102) está formado por un rodamiento de guía (103) fabricado con un primer material y por una junta de estanqueidad (104) fabricada con un segundo material de dureza inferior a la del primer material, y porque el vástago deslizante (101) tiene una superficie exterior (110) tratada por un procedimiento según una de las reivindicaciones de 1 a 10, de modo que dicho vástago tenga las propiedades 5 requeridas de lubricación con respecto al rodamiento de guía (103) y de fricción con respecto a la junta de estanqueidad (104).

12. Sistema según la reivindicación 11, caracterizado porque el primer material con el que se fabrica el rodamiento de guía (103) es un polímero termoplástico, y el segundo material con el que se fabrica la junta de estanqueidad (104) es un caucho. 10

Patentes similares o relacionadas:

Un proceso para la producción de una estructura portante de carga de titanio, del 4 de Julio de 2019, de COMMONWEALTH SCIENTIFIC AND INDUSTRIAL RESEARCH ORGANISATION: Un proceso para la producción de una estructura portante de carga de titanio o aleación de titanio, que comprende la pulverización dinámica de gas en frío de partículas de […]

Procedimiento para reparar un punto dañado en una pieza moldeada y procedimiento para generar un material de reparación adecuado, del 21 de Mayo de 2019, de SIEMENS AKTIENGESELLSCHAFT: Procedimiento para reparar un punto dañado en la superficie de una pieza moldeada , en donde un material de reparación, a través […]

Acero inoxidable amorfo o semiamorfo o Ti-Al-C cerámico o Zr-Al-C cerámico de calidad aplicado cinéticamente con estructura metálica de aleación de zirconio de calidad nuclear, del 15 de Mayo de 2019, de WESTINGHOUSE ELECTRIC COMPANY LLC: Un procedimiento de formación de un recubrimiento de gradiente sobre una superficie externa de un revestimiento de aleación de zirconio, que comprende: […]

Método para modificar la superficie de un pistón para un motor de combustión interna, y pistón para motor de combustión interna, del 3 de Mayo de 2019, de Art Metal Mfg. Co., Ltd: Método para modificar una superficie de un pistón para un motor de combustión interna usando una granalla hecha de una aleación a base de hierro como […]

Estructura de carga de titanio y proceso para producir la misma, del 14 de Febrero de 2019, de COMMONWEALTH SCIENTIFIC AND INDUSTRIAL RESEARCH ORGANISATION: Un proceso para producir una estructura de carga de titanio o aleación de titanio, proceso que comprende la pulverización dinámica por gas frío de partículas […]

Procedimiento de formación de un tubo sin soldadura de titanio y/o de aleaciones de titanio, del 2 de Enero de 2019, de Future Titanium Technology Pty Ltd: Un procedimiento de formación de secciones de tubo de titanio o de aleación de titanio sin soldadura, comprendiendo el procedimiento las etapas de:

[…]

Procedimiento de formación de un tubo sin soldadura de titanio y/o de aleaciones de titanio, del 2 de Enero de 2019, de Future Titanium Technology Pty Ltd: Un procedimiento de formación de secciones de tubo de titanio o de aleación de titanio sin soldadura, comprendiendo el procedimiento las etapas de:

[…]

Un recubrimiento poroso aplicado a un artículo aéreo, del 13 de Diciembre de 2018, de SAAB AB: Un artículo aéreo que comprende: un revestimiento de composite, un borde de ataque que se orienta hacia el flujo (a) de aire durante el uso del artículo aéreo, […]

Sistema multicapas con elementos de contacto y procedimiento para la creación de un elemento de contacto para un sistema multicapas, del 2 de Mayo de 2018, de INTERPANE ENTWICKLUNGS- UND BERATUNGSGESELLSCHAFT MBH & CO. KG: Sistema de capas con elemento de contacto , que comprende un sustrato , un sistema multicapas dispuesto sobre el sustrato con al menos una capa superior […]