PROCEDIMIENTO PARA LA DETERMINACIÓN DE LA DEFORMACIÓN PLÁSTICA DE ROTURA EN MATERIALES METÁLICOS.

El objeto de la presente invención consiste en un procedimiento para la determinación de la deformación plástica de rotura en materiales metálicos,

empleando para ello el ensayo normalizado de tracción simple sobre probeta cilíndrica y evaluando, mediante instrumento óptico (proyector de perfiles), la máxima deformación producida en la sección menor de la estricción tras la rotura. Dicho procedimiento presenta aplicaciones inmediatas en el campo de la Ciencia e Ingeniería de Materiales, Control de Calidad de metales y Métodos Numéricos.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200901902.

Solicitante: UNIVERSIDAD DE SEVILLA.

Nacionalidad solicitante: España.

Inventor/es: BUENO MALDONADO,RAFAEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G01N3/08 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 3/00 Investigación de las propiedades mecánicas de los materiales sólidos por aplicación de una incitación mecánica. › por aplicación de esfuerzos permanentes de tracción o de compresión (G01N 3/28 tiene prioridad).

PDF original: ES-2370326_A1.pdf

Fragmento de la descripción:

Procedimiento para la determinación de la deformación plástica de rotura en materiales metálicos.

Objeto de la invención

El objeto de la presente invención consiste en un procedimiento para la determinación de la deformación plástica de rotura en materiales metálicos, empleando para ello el ensayo normalizado de tracción simple sobre probeta cilíndrica y evaluando, mediante instrumento óptico (proyector de perfiles), la máxima deformación producida en la sección menor de la estricción tras la rotura. Dicho procedimiento presenta aplicaciones inmediatas en el campo de la Ciencia e Ingeniería de Materiales, Control de Calidad de metales y Métodos Numéricos.

Estado de la técnica

En el campo de la metalurgia, la máxima deformación en rotura capaz de soportar un metal figura entre las características mecánicas fundamentales a la hora de definir las propiedades técnicas de dicho material.

Actualmente se emplea un procedimiento para determinar las deformaciones en rotura en materiales metálicos. Este procedimiento está aceptado internacionalmente y normalizado, de manera idéntica, por las dos normas principales a nivel mundial:

- Euronorma EN-10002-1 "Materiales metálicos. Ensayos de tracción".

- Norma americana ASTM E8/E8M-08 "Methods for tensión testing of metallic materials".

Dicho procedimiento, denominado en la Euronorma EN-10002-1 en su Artículo 11 como "Determinación de la elongación porcentual tras la fractura (A)" consiste, para probetas metálicas de sección circular, en, tras el ensayo de tracción simple, unir los dos trozos rotos de la muestra de forma que sus ejes se sitúen en una línea recta y comprobar el alargamiento longitudinal que se ha producido. Previamente ha sido preciso establecer unas marcas de calibración en la probeta para posteriormente calcular su alargamiento porcentual. (Fig 1).

Asimismo, dicho parámetro puede medirse automáticamente si se emplean máquinas capaces de medir la extensión en el momento de la fractura utilizando un extensómetro. (En este caso la medida sólo es aceptable si la rotura se produce entre las sondas de medición del dispositivo registrador de alargamiento o extensómetro).

El inconveniente principal de dicho procedimiento radica en que el fenómeno de la estricción o deformación localizada condiciona enormemente la medida y plantea numerosas incertidumbres en el resultado.

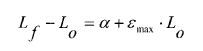

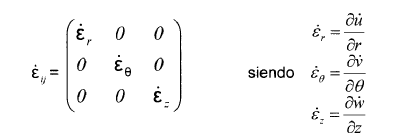

Así, el alargamiento total longitudinal es la suma del alargamiento en la estricción localizada más el alargamiento uniforme en toda la probeta. Es decir:

siendo Lf la longitud final, Lo la longitud inicial, α el alargamiento local por la estricción y

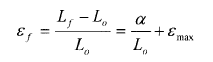

Considerando, además, que el alargamiento local por la estricción (α) depende a su vez del diámetro de la barra, se llega a la conclusión, validada experimentalmente, que la deformación plástica total en rotura (

Así, como para un mismo acero, el alargamiento de un centímetro de barra en el cuello depende del diámetro propio de la barra, nos vemos obligados a definir el alargamiento en la estricción tomando como base de medida, no un centímetro, sino un múltiplo del diámetro de la barra. El hecho de que en unas normas se fije un múltiplo y en otras otro subraya el convencionalismo que rodea al procedimiento empleado actualmente. Como ejemplo, en países como España o Alemania se adoptó como patrón de medida los cinco diámetros (A5d) mientras que otros países como Italia o Austria adoptaron como base los diez diámetros (A10d) Este es el principal inconveniente del procedimiento actual, ya que según sea el diámetro de la muestra se obtienen valores distintos de deformaciones en la estricción, no siendo por tanto comparables entre sí, al depender de aquella, los valores calculados de la máxima deformación en rotura.

A pesar de las investigaciones para tratar de establecer una correlación entre las deformaciones plásticas en rotura para muestras de distinta geometría, hasta la fecha no se ha llegado a ningún resultado concluyente. De hecho, la Norma Internacional ISO 2566-1 "Acero. Conversión de valores de alargamiento" intenta paliar dicho inconveniente mediante el empleo de muestras proporcionales así como tabulando mediante tablas y gráficos las correspondencias entre valores obtenidos con distintas longitudes de muestras. La infinita casuística hace que, en la práctica, dicho método no sea viable.

Otros procedimientos de medida han sido desarrollados y patentados al respecto para tratar de medir dicho parámetro de forma unívoca [ES 2 071 875 (1995) "Procedimiento de medición para la determinación del alargamiento de rotura sobre una probeta sometida a tracción, especialmente metálica", US 7.360.442 B2 (2008) "Method for measuring and calculating tensile elongation of ductile metals", JP 2004325403 y JP 144588)] hacen únicamente más precisa la medida, pero no eliminan el inconveniente del procedimiento actual.

El objetivo de la presente invención es desarrollar un nuevo procedimiento que elimine los inconvenientes expuestos anteriormente y que permita obtener un valor unívoco para la deformación plástica en rotura en probetas metálicas de sección circular.

Descripción de las figuras

A continuación se pasan a describir de manera muy breve las figuras que ayudan a comprender mejor la invención y que se relacionan expresamente con una realización de dicha invención que se presenta como un ejemplo no limitativo de ésta.

Figura 1.- Marcas de calibración para el cálculo del alargamiento porcentual (según EN-10002-1).

Figura 2.- Criterio de validez de la rotura para la aceptación del ensayo.

Figura 3.- Colocación de la probeta sobre la pantalla del proyector de perfiles.

Figura 4.- Determinación, sobre la pantalla del proyector de perfiles, del valor mínimo del diámetro en la estric- ción.

Descripción de la invención

La presente invención consiste en un procedimiento para la determinación de la deformación plástica de rotura en materiales metálicos, empleando para ello el ensayo normalizado de tracción simple (EN 10002-1) sobre probeta cilíndrica y evaluando la deformación plástica en la estricción tras la rotura.

El procedimiento propuesto para cuantificar dicha deformación consta de las siguientes etapas:

La principal novedad de la invención radica en cuantificar no las deformaciones plásticas longitudinales, como se hace en la actualidad, sino las seccionales.

Previamente al ensayo de tracción se mide la sección media inicial de la probeta: empleando coordenadas cilíndricas se obtiene que, en la sección central de la probeta, donde se produce la estricción, el estado de deformación queda definido por el siguiente tensor (Bridgman, 1944):

Considerando la hipótesis de que las deformaciones radiales son uniformes (Davidenkov, Spiridinova, 1946 y Goicolea, 1985), resulta:

siendo r y D el radio y el diámetro en el cuello de la estricción en cualquier... [Seguir leyendo]

Reivindicaciones:

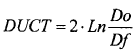

1. Procedimiento para la determinación de la deformación plástica de rotura en materiales metálicos caracterizado porque se cuantifica la máxima deformación seccional, tras la rotura en el cuello de la estricción de una barra recta de sección circular sometida al ensayo uniaxial de tracción, mediante el nuevo parámetro  , siendo: Do = Diámetro inicial de la muestra y Df = Diámetro final de la muestra, tras la rotura, medido en la estricción.

, siendo: Do = Diámetro inicial de la muestra y Df = Diámetro final de la muestra, tras la rotura, medido en la estricción.

2. Procedimiento para la determinación de la deformación plástica de rotura en materiales metálicos según reivindicación 1, caracterizado porque se emplea para la determinación de Do y Df un proyector óptico de perfiles de precisión 0.005 mm o superior.

3. Procedimiento para la determinación de la deformación plástica de rotura en materiales metálicos según reivindicaciones 1 y 2, caracterizado porque el valor de Df se obtiene como la distancia entre las dos tangentes horizontales correspondientes a los puntos de máxima curvatura en la estricción.

4. Procedimiento para la determinación de la deformación plástica de rotura en materiales metálicos según reivindicación 1 y 2, caracterizado porque para la determinación de Df se unen las dos partes de la muestra ensayada colocándolas en unos soportes, en forma de V y con mordazas de apriete, en el proyector de perfiles de forma que sus ejes se sitúen en una línea recta y horizontal.

Patentes similares o relacionadas:

EQUIPO Y PROCEDIMIENTO PARA MEDIR LA FIRMEZA DE OBJETOS TALES COMO FRUTA, del 9 de Julio de 2020, de GALVEZ HERRERA, Robinson Eduardo: La invención se refiere a un equipo y procedimiento para medir la firmeza de objetos tales como fruta, el equipo comprende: una placa horizontal […]

Procedimiento de estimación de vida restante para estimar la vida restante de una tubería de acero con alto contenido de cromo, del 24 de Junio de 2020, de The Chugoku Electric Power Co., Inc: Un procedimiento de estimación de vida restante para estimar la vida restante de una tubería de acero con alto contenido de cromo a través de la cual se permite que […]

DISPOSITIVO PARA EVITAR PANDEO EN ENSAYOS BIAXIALES DE PROBETAS CRUCIFORMES, del 4 de Marzo de 2020, de UNIVERSIDAD DE CASTILLA-LA MANCHA: Dispositivo para realizar ensayos biaxiales sobre una probeta cruciforme , donde la probeta cruciforme comprende unos brazos y una […]

Método de estimación de tensión residual y dispositivo de estimación de tensión residual, del 19 de Febrero de 2020, de KABUSHIKI KAISHA KOBE SEIKO SHO (KOBE STEEL, LTD.): Un método de estimación de la tensión residual basado en la deformación inherente, que comprende las etapas de: ejecutar un proceso de análisis […]

Método y dispositivo para obtener y probar propiedades de molde de fundición en arena, del 12 de Febrero de 2020, de CASA MARISTAS AZTERLAN: Método para evaluar las propiedades mecánicas de moldes de arena, que comprende: extraer (A) al menos una muestra de una parte de un molde de […]

DISPOSITIVO PARA EVITAR PANDEO EN ENSAYOS BIAXIALES DE PROBETAS CRUCIFORMES, del 23 de Enero de 2020, de UNIVERSIDAD DE CASTILLA-LA MANCHA: Dispositivo para realizar ensayos biaxiales sobre una probeta cruciforme , donde la probeta cruciforme comprende unos brazos y una zona central, tal que […]

Método y dispositivo para la prueba de tracción transversal de materiales de construcción, del 1 de Enero de 2020, de Putz, Stefan: Método para la prueba de tracción transversal de materiales de construcción que presenta las etapas de: • preparación de un cuerpo de prueba desde […]

Inspección de recipiente flexible, del 16 de Octubre de 2019, de Teledyne Instruments, Inc: Un aparato para probar recipientes flexibles que se desplazan a lo largo de una línea de producción , comprendiendo el aparato: un conjunto de compresión […]