Procedimiento y dispositivo para microfabricación y micro-soldadura.

Dispositivo para microfabricación y micro-soldadura mediante deposición de material en fase líquida (1),

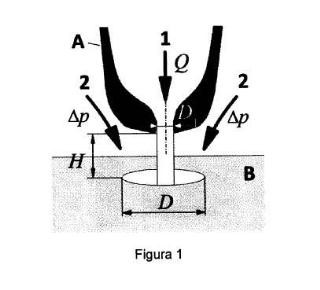

que comprende dos boquillas, ambas con un orificio de descarga en un extremo, colocadas una (A) en el interior de la otra (B) de forma que los orificios de descarga de ambas queden enfrentados, separados y concéntricos, y alimentadas cada una de ellas per el extremo opuesto al del orificio de descarga. El dispositivo produce micro-gotas de tamaño uniforme y de baja energía cinética debido a la rotura de un chorro por la acción de fuerzas capilares. El aspecto diferencial del dispositivo descrito en esta invención es que utiliza una corriente de gas (2) de suficiente velocidad que rodea al chorro y lo estabiliza para producir chorros de baja energía cinética, que no serian estables de no existir esta corriente. El dispositivo se utiliza para la micro-fabricación de piezas o sistemas, o la realización de micro-recargues o micro-soldaduras mediante deposición controlada, ordenada y sucesiva de gotas de material.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201200170.

Solicitante: UNIVERSIDAD DE SEVILLA.

Nacionalidad solicitante: España.

Inventor/es: MONTANERO FERNANDEZ,JOSE MARIA, HERRADA GUTIERREZ,MIGUEL ANGEL, GAÑAN CALVO,ALFONSO MIGUEL, CABEZAS MARTÍN,María Guadalupe, VEGA RODRÍGUEZ,Emilio José.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B05B7/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B05 PULVERIZACION O ATOMIZACION EN GENERAL; APLICACION DE MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL. › B05B APARATOS DE PULVERIZACION; APARATOS DE ATOMIZACION; TOBERAS O BOQUILLAS (mezcladores de pulverización con toberas B01F 5/20; procedimientos para aplicar líquidos u otros materiales fluidos a superficies por pulverización B05D). › B05B 7/00 Aparatos de pulverización para descargar líquidos u otros materiales fluidos procedentes de varias fuentes, p. ej. líquido y aire, polvo y gas (B05B 3/00, B05B 5/00 tienen prioridad). › con un orificio de salida que envuelve a otro situado aproximadamente en el mismo plano (B05B 7/10 tiene prioridad).

Fragmento de la descripción:

Título: Procedimiento y dispositivo para microfabricación y micro-soldadura Sector de la técnica El dispositivo y procedimiento que se describen en esta invención se enmarca dentro

de los procesos de deposición de material en fase líquida que se utilizan en fabricación por capas (o fabricación aditiva) , y en la realización de soldaduras y recargues. Más concretamente, esta invención se podría enmarcar en la familia de procesos en las que el material que se deposita en forma de gotas y de forma continua procede de la rotura de un chorro estable del material. Los procesos más representativos de esta familia son, probablemente, los procesos de fabricación aditivos que utilizan tecnología de inyección de tinta (ink-jet technology) .Estado de la técnica Los procesos de fabricación aditivos (AM Additive Manufacturing) , también conocidos como procesos de fabricación por capas, son capaces de producir un objeto a partir de su modelo CAD tridimensional, fabricándolo capa a capa y uniendo cada capa a la anterior. Originalmente, los procesos AM se utilizaban para fabricar prototipos usando una variedad muy limitada de materiales poliméricos. En la actualidad, permiten fabricar objetos funcionales en distintos materiales. La aplicación de estos procesos a la fabricación de componentes metálicos resulta muy interesante, especialmente en sectores en los que los objetos tienen formas complejas y el volumen de producción es bajo. Sin embargo, el número de procesos AM que permiten fabricar objetos metálicos es todavía reducido. Los procesos AM abordan la preparación de la fabricación de forma similar, aunque producen las capas con tecnologías diferentes. Para comenzar a fabricar es necesario disponer de un fichero con la geometría tridimensional del objeto, que normalmente se exporte al formato STL, y que aproxime la superficie del objeto mediante una malla de triángulos. El programa específico de la máquina analiza la geometría y la descompone en capas paralelas y muy finas, y calcula las trayectorias de los elementos móviles de la máquina y los parámetros del proceso para producir esa sección. Esta información se transfiere a la máquina, que comienza a fabricar el objeto, capa a capa, uniendo cada capa fabricada a la anterior. Finalmente el objeto fabricado se extrae de la máquina y, si es necesario, se realizan operaciones de acabado. Esta forma de trabajar proporciona a los procesos AM capacidades únicas:

(i) permiten producir objetos de formas complejas sin imponer prácticamente limitaciones a la geometría, (ii) permiten producir directamente productos funcionales formados por varias piezas, y (iii) permiten producir objetos de materiales compuestos,

con una composición específica en un punto o una capa del mismo. La fabricación es directa y muy flexible, no requiere el uso de utillaje complejo, y altamente automatizada (la fabricación se produce en la máquina prácticamente sin necesidad de supervisión de la operación) . Las tecnologías utilizadas en la fabricación de las capas pueden clasificarse en cuatro grupos en función de la forma del material de partida: (i) un baño de resinas fotocurables, (ii) un lecho de partículas discretas, (iii) láminas de material sólido, o (iv) material fundido. En la fabricación de componentes metálicos, las tecnologías se enmarcan principalmente en el segundo y el cuarto grupo. La tecnología que se presenta en esta invención corresponde al último grupo, es decir, a las tecnologías que trabajan con material fundido. Los procesos aditivos que depositan material fundido tienen que abordar dos problemas: primero, el material de partida debe pasar a estado líquido, y en segundo lugar, la fase líquida debe depositarse de forma adecuada para fabricar el objeto capa a capa. Es frecuente que estos procesos utilicen un material auxiliar para crear estructuras soporte para parte de la capa depositada, que, de otra forma, quedaría en voladizo. Este material soporte puede depositarse mediante distintos procesos y se elimina de la pieza fabricada. La tecnología FDM (Fused Deposition Modeling, de Stratasys) utiliza un cabezal extrusor para fundir hilo de un material polimérico. El cabezal se desplaza para depositar el material formando la capa correspondiente a la sección del objeto. La tecnología de deposición de material más extendida es, probablemente, la que se basa en cabezales de impresión con chorro de tinta (ink-jet technology) . Estas técnicas parten de un depósito del material líquido, normalmente un polímero, y producen de manera controlada pequeñas gotas que se depositan para formar la capa. Para aleaciones de baja temperatura de fusión (aleaciones de estaño o de aluminio) se han desarrollado sistemas de producción controlada de gotas a partir de una masa de metal fundido. El metal se funde en el interior de un depósito-horno, y las gotas se producen cuando el metal fluye hacia el exterior a través de una boquilla con un orificio de pequeño tamaño. El diámetro de las gotas es igualo superior al del orificio de la boquilla. En esta tecnología cabe distinguir entre sistemas que trabajan por rotura de un chorro (modo jetting) , por una parte, y aquellos que producen gotas a demanda, por otra. Los sistemas que trabajan en modo jetting logran una producción continua de gotas mediante la rotura de un chorro capilar, aplicando principios de "impresión de tinta". Se aplica una presión constante sobre la superficie libre del metal en el depósito para que el metal fundido fluya a través del orificio de la boquilla formando un chorro. Mediante un piezoeléctrico se transmite una vibración en el metal fundido que se transmite al chorro provocando que éste se rompa en pequeñas gotas iguales. Las gotas formadas están separadas una distancia igual a la longitud de la onda generada por la vibración. Para evitar la coalescencia de las gotas durante la caída, se coloca un electrodo a la salida de la boquilla. De esta forma, las gotas se cargan eléctricamente. Esta carga permite, además, el control de la trayectoria de las gotas, y por lo tanto el control de la deposición. Con este procedimiento se han obtenido gotas de una aleación de estaño de aproximadamente 75 IJm de diámetro utilizando boquillas de acero inoxidable con un orificio de 50 IJm. Aunque la rotura del chorro capilar permite depositar rápidamente patrones complejos sobre superficies horizontales, pueden presentar problemas en la fabricación de "muros" verticales. En este tipo de geometría es importante controlar el ritmo con el que las gotas se depositan unas sobre otras. Un ritmo excesivo, puede producir la fusión de secciones de espesores bajos. Los sistemas de producción de gotas "a demanda" no presentan esta limitación. Al igual que los anteriores, estos sistemas disponen de un depósito-horno de metal fundido con una boquilla con un orificio en la parte inferior. En este caso, el diámetro del orificio es lo suficientemente pequeño para que la tensión superficial impida la formación de un chorro a través de él. Para producir las gotas, se aplica un pulso de presión sobre la superficie libre del metal en el depósito. La sobrepresión empuja el material a través del orificio formándose una gota (modo dripping) . Con este procedimiento se han logrado gotas de 1 mm y 0.18 mm, utilizando una boquilla de grafito de 0.3 mm, y una de zafiro artificial de 0.18 mm, respectivamente. Los procesos aditivos de fabricación de objetos metálicos también han utilizado tecnologías típicas de soldadura para producir gotas de la aleación fundida. Estas tecnologías también son frecuentes en otras aplicaciones como la realización de recubrimientos o recargues. Mediante una fuente de energía, se calienta el sustrato o la capa anterior de forma localizada, produciendo un baño fundido que se desplaza con la fuente de energía de manera controlada. El metal de aportación se introduce fundido en ese baño de forma que, al cesar el calentamiento, solidifica y queda soldado a la capa anterior. Se puede utilizar el metal de aportación en forma de partículas, que son arrastradas mediante una corriente de gas dirigida hacia el foco de calor, o en forma de hilo, que avanza hacia la fuente de calor produciéndose la fusión del extremo. Algunos investigadores han combinado ambos métodos y utilizan partículas e hilo simultáneamente. La técnica más extendida y que ha recibido más atención es la Deposición Directa de Metal por Láser (también conocida por los nombres comerciales: Laser Engineered

Net Shaping, LENS, o Direct Light Fabrication, DLF) . Esta técnica utiliza un haz láser de alta energía para producir un baño fundido en el sustrato. El material se aporta generalmente en forma de polvo mediante el flujo de un gas inerte, que actúa además como atmósfera protectora. La Deposición...

Reivindicaciones:

1. Dispositivo para microfabricación y micro-soldadura mediante deposición de material en fase líquida, que comprende dos boquillas, ambas con un orificio de descarga en un extremo, colocadas una en el interior de la otra de forma que los orificios de descarga de ambas queden enfrentados, separados y concéntricos, y alimentadas cada una de ellas por el extremo opuesto al del orificio de descarga.

2. Procedimiento para microfabricación y micro-soldadura mediante deposición de material en fase líquida, según el dispositivo descrito en el reivindicación 1, caracterizado porque comprende los siguientes pasos:

• el material que se deposita se introduce en la boquilla interior en fase líquida, desde un horno o depósito, o en fase sólida, produciéndose en este caso el cambio a fase líquida en el interior de la boquilla;

• el material que se deposita es forzado a salir en fase líquida a través del orificio de descarga de la boquilla interior debido a la aplicación de una presión en el interior de la boquilla por cualquier procedimiento mecánico o electromecánico, como la acción de un gas presurizado aplicado en la superficie libre del material en fase líquida o el avance de un émbolo;

• se introduce una sustancia gaseosa en la boquilla exterior, que fluye por el espacio entre las dos boquillas del dispositivo a una velocidad suficiente para que el material en fase líquida que sale por el orificio de la boquilla interior forme un chorro estable;

• el chorro de material en fase líquida sale por el orificio de la boquilla exterior a velocidad constante y rodeado de una corriente del gas;

• el chorro rompe debido a fuerzas de tensión superficial o fuerzas capilares originando un tren o corriente continua de gotas;

• el dispositivo es posicionado frente al punto del sustrato donde se desea depositar el material, a una distancia de éste que permite la rotura del chorro en forma de gotas antes de que el material líquido impacte contra el sustrato;

• la temperatura del material en fase líquida que sale a través del orificio de descarga de la boquilla interior es lo suficientemente elevada para garantizar que el calor transportado por las gotas al impactar el sustrato es suficiente, no sólo para no solidificar instantáneamente (es decir para compensar la cantidad

de calor cedida al sustrato por conducción) , sino para producir la fusión de parte del sustrato de forma que se produzca una unión metalúrgica y

solidifiquen juntos (es decir, que se produzca soldadura) .

• se produce un desplazamiento relativo entre el dispositivo y el sustrato para que la acumulación de material por deposición sucesiva y ordenada en capas conforme la geometría de la pieza que se desea fabricar, el recargue o el cordón de soldadura.

3. Procedimiento para microfabricación y micro-soldadura mediante deposición de material en fase líquida, según reivindicación 2, caracterizado por que el material 10 que se deposita en fase líquida es un material metálico o cerámico.

4. Procedimiento para microfabricación y micro-soldadura mediante deposición de material en fase líquida, según reivindicación 2, caracterizado por que además de depositar el material correspondiente a la pieza que se fabrica, se puede depositar otro material, igual o distinto al de la pieza y utilizando el mismo procedimiento que para el material de la pieza, para formar estructuras o elementos de soporte que se eliminarán en un paso posterior, una vez el proceso de fabricación es completado y el material que constituye la pieza ha solidificado.

_

_

_

Patentes similares o relacionadas:

Un aparato y un método para generar gotas, del 1 de Abril de 2020, de Ingeniatrics Tecnologias: Un aparato para generar gotas, el aparato comprende: un distribuidor de líquido que comprende una salida de líquido adaptada para […]

Aparato para la generación de nanopartículas, del 15 de Enero de 2020, de Nanovapor Inc: Un aparato de generación de nanopartículas sólidas o líquidas, que comprende: un amplificador de flujo de gas, que comprende: un cono de […]

Sistema de pulverización de alto volumen a baja presión a demanda y método correspondiente, del 22 de Mayo de 2019, de GRACO MINNESOTA INC.: Un pulverizador que comprende: una unidad de suministro de aire que comprende un motor , la unidad de suministro de aire configurada para producir como salida […]

Puntas de boquilla y unidades de cabezal de pulverización para pistolas pulverizadoras de líquido, del 25 de Abril de 2019, de 3M INNOVATIVE PROPERTIES COMPANY: Una pistola pulverizadora de líquido que comprende: un cuerpo de pistola pulverizadora de líquido que comprende una toma de boquilla; […]

Disposición de capuchón de aire y pistola pulverizadora, del 27 de Febrero de 2019, de SATA GmbH & Co. KG: Una disposición de capuchón de aire para una pistola pulverizadora, que comprende un capuchón de aire, un anillo del capuchón de aire, y un anillo […]

Pistola de pulverización, del 20 de Febrero de 2019, de Jim Lindsay Ltd: Un aparato de pistola de pulverización que comprende: un cuerpo principal ; una entrada de fluido (14a), situada en el cuerpo principal, conectable […]

Combinación de un mezclador pulverizador estático con una pieza intermedia, del 13 de Febrero de 2019, de SULZER MIXPAC AG: Combinación de un mezclador pulverizador estático para la mezcla y pulverización de al menos dos componentes fluidos con una pieza intermedia, […]

Conjunto de boquilla de pulverización electrostática, del 2 de Noviembre de 2018, de SPRAYING SYSTEMS CO.: Un conjunto de boquilla de pulverización electrostática que comprende: un cabezal de entrada hecho de un material eléctricamente no […]