Métodos de conformar bajo presión recipientes metálicos y similares a partir de preformas que tienen gradiente de espesor de pared.

Un método para conformar un recipiente metálico de forma y dimensiones laterales definidas,

que comprende las etapas de

(a) disponer una preforma metálica hueca (18; 318) que tiene una pared (319), un extremo cerrado (20; 320) y un extremo abierto (22; 322) en una cavidad del molde (10; 411) cerrada lateralmente por una pared del molde que define la forma y dimensiones laterales, estando el extremo cerrado de la preforma (20; 320) situado en relación enfrentada con respecto a un extremo de la cavidad y estando al menos una porción de la preforma inicialmente separada hacia dentro desde la pared del molde, y

(b) someter la preforma (18; 318) a la presión de fluido interna para expandir la preforma hacia fuera en contacto sustancialmente completo con la pared del molde (411, para así impartir la forma y dimensiones laterales definidas de la preforma, ejerciendo dicha presión del fluido la fuerza, en dicho extremo cerrado (20; 320), dirigida hacia dicho un extremo de la cavidad (10; 411);

caracterizado por que la preforma (18; 318), como se dispone en la cavidad del molde (10; 411), tiene un gradiente de espesor de pared de tal manera que el espesor de pared de la preforma disminuye progresivamente desde dicho extremo cerrado (20; 320) hacia dicho extremo abierto (22; 322).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CA2011/000020.

Solicitante: NOVELIS, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 3560 Lenox Road, Suite 2000 Atlanta, GA 30326 ESTADOS UNIDOS DE AMERICA.

Inventor/es: MALLORY,ROBERT, SHI,YIHAI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D26/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 26/00 Conformación sin corte, realizada de forma que no se utilicen dispositivos o herramientas rígidos, o masas flexibles o elásticas, es decir, conformación obtenida aplicando una presión fluida o fuerzas magnéticas. › aplicando una presión mediante un fluido.

- B21D51/26 B21D […] › B21D 51/00 Fabricación de objetos huecos (a partir de tubos con paredes espesas o no uniformes B21K 21/00). › de botes de conserva o bidones; Cierre de botes o latas de forma definitiva (fabricación de dispositivos incorporados a los recipientes para vaciarlos B21D 51/38).

PDF original: ES-2545506_T3.pdf

Fragmento de la descripción:

Métodos de conformar bajo presión recipientes metálicos y similares a partir de preformas que tienen gradiente de espesor de pared 5

Campo de la invención

La presente invención se refiere a un método para conformar un recipiente metálico o similar conformando bajo presión una preforma metálica hueca de acuerdo con el preámbulo de la reivindicación 1. En un importante aspecto particular, la invención se refiere a un método de conformación con ariete bajo presión de recipientes de aluminio u otros metales que tienen una forma contorneada, tales como una forma de botella con características asimétricas.

Antecedentes de la invención

Las latas metálicas son bien conocidas y ampliamente utilizadas para bebidas. Los cuerpos de latas de bebidas convencionales tienen, por lo general, paredes laterales cilíndricas verticales simples. A veces se desea, sin embargo, por razones de estética, de atracción al consumidor y/o identificación del producto, impartir una forma diferente y más compleja a la pared lateral y/o al fondo de un recipiente de bebida metálico, y, en particular, para proporcionar un recipiente metálico con la forma de una botella en lugar de una forma de lata cilíndrica ordinaria.

Hasta ahora se han propuesto métodos para producir tales artículos a partir de preformas huecas mediante conformación bajo presión, es decir, mediante la colocación de la preforma dentro de un molde y sometiendo la preforma a la presión de fluido interna para expandir la preforma hacia fuera en contacto con el molde. Como se describe, por ejemplo, en las patentes de Estados Unidos Nº 6.802.196 y Nº 7.107.804, en la que se basa el preámbulo de la reivindicación 1, las técnicas de conformación con ariete bajo presión (PRF) proporcionan métodos convenientes y eficaces de conformación de piezas de trabajo en formas botella u otras formas complejas. Tales procedimientos son capaces de conformar formas de recipientes contorneadas que no son radialmente simétricas, para mejorar la variedad de diseños que se pueden obtener.

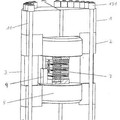

En un método de PRF para conformar un recipiente metálico de forma y dimensiones laterales definidas, una preforma metálica hueca con un extremo cerrado se dispone en una cavidad del molde lateralmente encerrada por una pared del molde que define la forma y dimensiones laterales, con un troquel situado en un extremo de la cavidad y desplazable dentro de la cavidad, estando el extremo cerrado de la preforma situado en relación enfrentada próxima con respecto al troquel y estando al menos una porción de la preforma inicialmente separada hacia dentro desde la pared del molde. La preforma se somete a la presión de fluido interna para expandir la preforma hacia fuera en contacto sustancialmente completo con la pared del molde, para así impartir la forma y dimensiones laterales definidas de la preforma, la presión del fluido ejerce una fuerza, sobre el extremo cerrado de la preforma, dirigida hacia el un extremo de la cavidad antes mencionado. Ya sea antes o después, la preforma comienza a expandirse, pero antes de que se complete la expansión de la preforma, el troquel se desplaza en la cavidad para acoplar y desplazar el extremo cerrado de la preforma en una dirección opuesta a la dirección de la fuerza ejercida por el fluido bajo presión sobre el mismo, deformando el extremo cerrado de la preforma. El desplazamiento del troquel se efectúa por un ariete que es capaz de aplicar una fuerza suficiente para que el troquel se desplace y deforme la preforma. Este método se conoce como conformación con ariete bajo presión porque el recipiente se conforma tanto por la presión de fluido interna aplicado como por el desplazamiento del troquel con el ariete.

La preforma es una pieza de trabajo unitaria que tiene típicamente un extremo abierto opuesto a su extremo cerrado y una pared generalmente cilíndrica. El troquel tiene una superficie contorneada (por ejemplo, en forma de cúpula) , y el extremo cerrado de la preforma se deforma de manera que se ajusta a la misma. La forma definida, en la que se forma el recipiente, puede ser una forma de botella que incluye una porción de cuello y una porción de cuerpo más grande en dimensiones laterales que la porción de cuello, la cavidad del molde que tiene un eje largo, la preforma que tiene un eje largo y que se dispone sustancialmente de forma coaxial dentro de la cavidad, y el troquel que es desplazable a lo largo del eje largo de la cavidad.

Además, ventajosamente y preferentemente, la pared del molde comprende un molde dividido separable para su 55 retirada del recipiente conformado, es decir, un molde compuesto por dos o más segmentos de acoplamiento alrededor de la periferia de la cavidad del molde. Con un molde dividido, la forma definida puede ser asimétrica alrededor del eje largo de la cavidad.

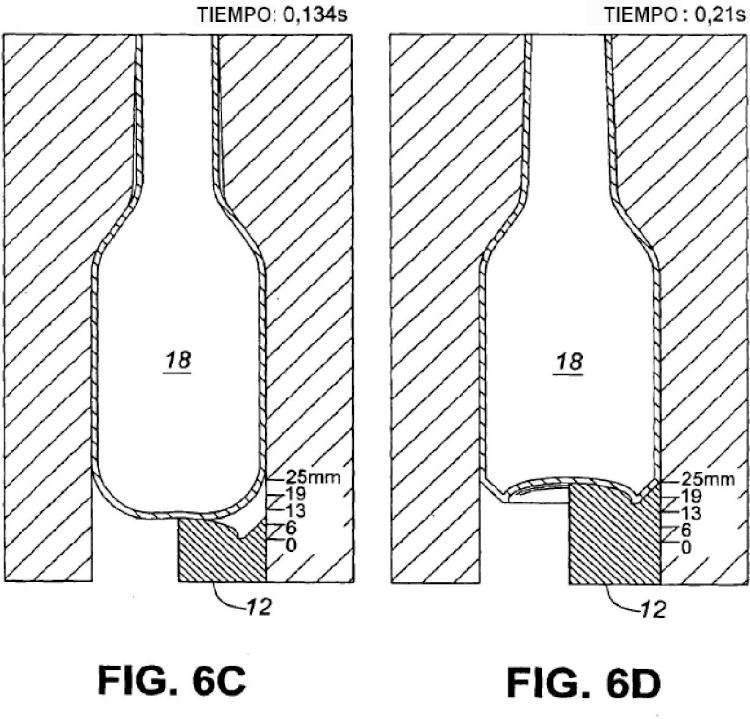

La operación de PRF se realiza deseablemente con la preforma a una temperatura elevada. Además, hasta ahora se ha propuesto inducir un gradiente de temperatura en la preforma, por ejemplo mediante la adición de calentadores separados para inducir un gradiente de temperatura en la preforma del extremo abierto hasta al extremo cerrado. Un gradiente de temperatura de este tipo en la preforma ayuda a controlar el inicio de la expansión de la preforma (abultamiento) cuando se aplica la presión de fluido interna a la preforma dentro del molde. Específicamente, un gradiente de presión del extremo abierto al cerrado provoca la expansión progresiva donde la 65 porción de la preforma adyacente al extremo abierto, que está a una temperatura relativamente superior, se abulta primero hasta que entra en contacto con el molde, bloqueando de este modo la preforma en la cavidad del molde a

medida que la expansión se mueve hacia el extremo cerrado, mientras que el ariete de refuerzo empuja el troquel hacia y mantiene el contacto con el extremo cerrado de la preforma para conformar el perfil de extremo cerrado (base del recipiente) . En particular, la expansión progresiva evita los reventones permitiendo que el ariete mueva el troquel en contacto con el extremo cerrado y conforme la base del recipiente antes de que la parte adyacente de la preforma acople la pared del molde.

Sin embargo, es difícil controlar un gradiente de temperatura en la preforma debido a que el gradiente se puede ver afectado negativamente por variables tales como la tasa de producción, tamaño de la preforma y configuración del herramientas. Por lo tanto, sería ventajoso alcanzar los beneficios de la expansión progresiva de extremo abierto a extremo cerrado sin la necesidad de establecer y mantener un gradiente de temperatura eficaz para ese fin.

Sumario de la invención

La invención proporciona un método de conformación de un recipiente metálico de forma y dimensiones laterales definidas, que comprende las etapas de (a) disponer una preforma metálica hueca que tiene una pared, un extremo cerrado y un extremo abierto en una cavidad del molde cerrada lateralmente por una pared del molde que define la forma y dimensiones laterales, estando el extremo cerrado de la preforma situado en relación enfrentada con respecto a un extremo de la cavidad y estando al menos una porción de la preforma inicialmente separada hacia dentro desde la pared del molde, y (b) someter la preforma a la presión de fluido interna para expandir la preforma hacia fuera en contacto sustancialmente completo con la pared del molde, para así impartir la forma y dimensiones laterales definidas de la preforma, ejerciendo la presión del fluido la fuerza, en el extremo cerrado, dirigida hacia el un extremo de la cavidad, caracterizado por que la preforma, como se dispone en la cavidad del molde, tiene un gradiente de espesor de pared de tal manera que el espesor de pared de la preforma disminuye progresivamente desde el extremo cerrado hacia el extremo abierto.

Las realizaciones preferidas del método de la invención se definen en las reivindicaciones dependientes.

Debido al gradiente de espesor de la pared, cuando la preforma se somete a la presión de fluido interna, la expansión hacia fuera comienza en su extremo abierto y se mueve hacia abajo hasta su extremo cerrado; es decir, la porción de la preforma en el extremo abierto se abulta primero porque su pared es relativamente más fina que la pared en el extremo cerrado. Esto es esencialmente el mismo efecto de la expansión progresiva que se logra mediante el calentamiento de una preforma de espesor de pared constante en la cavidad del molde para inducir un gradiente de temperatura del extremo abierto al extremo cerrado, pero evita las dificultades asociadas con un gradiente de temperatura. En otras palabras, el gradiente de espesor de pared de la preforma es preferentemente tal que durante la etapa... [Seguir leyendo]

Reivindicaciones:

1. Un método para conformar un recipiente metálico de forma y dimensiones laterales definidas, que comprende las etapas de 5

(a) disponer una preforma metálica hueca (18; 318) que tiene una pared (319) , un extremo cerrado (20; 320) y un extremo abierto (22; 322) en una cavidad del molde (10; 411) cerrada lateralmente por una pared del molde que define la forma y dimensiones laterales, estando el extremo cerrado de la preforma (20; 320) situado en relación enfrentada con respecto a un extremo de la cavidad y estando al menos una porción de la preforma inicialmente separada hacia dentro desde la pared del molde, y

(b) someter la preforma (18; 318) a la presión de fluido interna para expandir la preforma hacia fuera en contacto sustancialmente completo con la pared del molde (411, para así impartir la forma y dimensiones laterales definidas de la preforma, ejerciendo dicha presión del fluido la fuerza, en dicho extremo cerrado (20; 320) , dirigida hacia dicho un extremo de la cavidad (10; 411) ;

caracterizado por que la preforma (18; 318) , como se dispone en la cavidad del molde (10; 411) , tiene un gradiente de espesor de pared de tal manera que el espesor de pared de la preforma disminuye progresivamente desde dicho extremo cerrado (20; 320) hacia dicho extremo abierto (22; 322) .

2. Un método de acuerdo con la reivindicación 1, donde un troquel (12; 412) se sitúa en un extremo de la cavidad y es desplazable dentro de la cavidad, estando el extremo cerrado de la preforma (20; 320) en relación enfrentada próxima con respecto al troquel, y donde el troquel (12; 412) se desplaza en la cavidad para acoplar y desplazar el extremo cerrado de la preforma en una dirección opuesta a la dirección de la fuerza ejercida por el fluido bajo presión sobre el mismo, deformando el extremo cerrado de la preforma.

3. Un método de acuerdo con la reivindicación 2, donde el troquel (12; 412) se mueve en la cavidad después de que la preforma comienza a expandirse, pero antes de que se complete la expansión de la preforma en la etapa (b) .

4. Un método de acuerdo con la reivindicación 2 o la reivindicación 3, donde el troquel (12; 412) se mueve en contacto con el extremo cerrado (20; 320) de la preforma antes de comenzar la expansión de la preforma y el contacto se mantiene durante la expansión de la preforma.

5. Un método de acuerdo con una cualquiera de las reivindicaciones 2 a 4, donde dicho troquel (12; 412) tiene una

superficie contorneada, estando el extremo cerrado (20; 320) de la preforma deformado con el fin de conformarse a 35 dicha superficie contorneada.

6. Un método de acuerdo con una cualquiera de las reivindicaciones 2 a 5, donde dicha forma definida es una forma de botella, que incluye una porción de cuello y una porción de cuerpo más grande en dimensiones laterales que la porción de cuello, teniendo dicha cavidad del molde un eje largo, teniendo dicha preforma (18; 318) un eje largo y estando sustancialmente dispuesta de forma coaxial con dicha cavidad en la etapa (a) y siendo dicho troquel (12; 412) desplazable a lo largo del eje largo de la cavidad.

7. Un método de acuerdo con la reivindicación 6, donde dicha forma definida es asimétrica alrededor de dicho eje

longitudinal de dicha cavidad. 45

8. Un método de acuerdo con una cualquiera de las reivindicaciones 2 a 7, donde dicho troquel (12; 412) está inicialmente situado, al comienzo de la etapa (b) , para limitar el alargamiento axial de la preforma por dicha presión de fluido.

9. Un método de acuerdo con una cualquiera de las reivindicaciones 2 a 8, donde el desplazamiento del troquel (12; 412) en la cavidad se inicia sustancialmente al mismo tiempo que dicha porción de la preforma (18; 318) comienza a entrar en contacto con la pared del molde.

10. Un método de acuerdo con una cualquiera de las reivindicaciones 2 a 9, donde, durante la etapa (b) , la presión

del fluido dentro de la preforma (18; 318) se produce en etapas sucesivas de (i) aumentar a un primer pico antes de que comience la expansión de la preforma, (ii) dejar caer a un valor mínimo cuando comienza la expansión, (iii) aumentar gradualmente a un valor intermedio a medida que la expansión procede hasta que la preforma (18; 318) se extienda aunque no en contacto completo con la pared del molde (411) , y (iv) aumentar más rápidamente desde el valor intermedio durante la finalización de la expansión de la preforma; donde la iniciación del desplazamiento del troquel (12; 412) para desplazar y deformar el extremo cerrado de la preforma se produce sustancialmente al final de la etapa (iii) .

11. Un método de acuerdo con una cualquiera de las reivindicaciones 2 a 10, donde durante la etapa (b) , el extremo cerrado (20; 320) de la preforma asume una configuración ampliada y generalmente hemisférica a medida que dicha 65 porción de la preforma entra en contacto inicial con la pared del molde (411) en la etapa (b) ; y donde la iniciación del desplazamiento del troquel (12; 412) para desplazar y deformar el extremo cerrado de la preforma se produce 14

sustancialmente al momento en que el extremo cerrado de la preforma asume dicha configuración.

12. Un método de acuerdo con una cualquiera de las reivindicaciones 2 a 11, donde el gradiente de espesor de pared de la preforma es tal que en la etapa (b) , la expansión hacia el exterior de la preforma comienza en una región 5 adyacente al extremo abierto (22; 322) y progresa en una dirección hacia el extremo cerrado. (20; 320) .

13. Un método de acuerdo con una cualquiera de las reivindicaciones 2 a 12, que incluye proporcionar dicha preforma metálica hueca para su disposición en la etapa (a) .

14. Un método de acuerdo con una cualquiera de las reivindicaciones 2 a 13, donde proporcionar dicha preforma comprende la embutición y estiraje de una chapa bruta metálica, con el estiraje realizado utilizando un troquel cónico que hace que la pared de la preforma se vuelva progresivamente más fina hacia dicho extremo abierto.

15. Un método de acuerdo con una cualquiera de las reivindicaciones 2 a 14, donde dicha pared del molde 15 comprende un molde dividido separable para su extracción del recipiente con formado después de la etapa (b) .

Patentes similares o relacionadas:

PROCEDIMIENTO DE FABRICACIÓN DE RECIPIENTES PARA EL TRATAMIENTO DE ALIMENTOS A ALTA PRESIÓN, del 3 de Octubre de 2017, de METRONICS TECHNOLOGIES, S.L: Procedimiento de fabricación de recipientes para el tratamiento de alimentos a alta presión que comprende las etapas de: - emplear al menos dos cuerpos […]

Procedimiento y dispositivo para la fabricación de una pieza conformada de chapa con un dispositivo de corte por rayo y un dispositivo de conformación, del 20 de Abril de 2016, de SCHULER AUTOMATION GMBH & CO. KG: Procedimiento para la fabricación de una pieza conformada de chapa , caracterizado por los siguientes pasos: la alimentación continua de una cinta […]

Método para producir un tubo curvado que comprende al menos una curvatura deseada, un dispositivo apropiado para poner en práctica dicho método, del 30 de Abril de 2014, de Kiss Engineering B.V: Un metodo para producir un tubo curvado que comprende al menos una curvatura deseada, en el que un tubo sustancialmente recto (10, 11, […]

Procedimiento para crear una abertura en un elemento de cuerpo hueco y equipo para llevar a cabo el procedimiento, del 15 de Enero de 2014, de GI.DI. MECCANICA S.P.A.: Procedimiento para crear una abertura en un elemento de cuerpo hueco que tiene una extensión longitudinal, incluyendo dicho elemento de […]

Procedimiento para formar depósitos colectores para intercambiadores de calor de aluminio, del 5 de Abril de 2013, de Sapa Heat Transfer AB: Un procedimiento para producir un depósito colector para un intercambiador de calor, que comprende las etapasde;

a) proporcionar un tubo que tenga un núcleo fabricado […]

Procedimiento para formar depósitos colectores para intercambiadores de calor de aluminio, del 5 de Abril de 2013, de Sapa Heat Transfer AB: Un procedimiento para producir un depósito colector para un intercambiador de calor, que comprende las etapasde;

a) proporcionar un tubo que tenga un núcleo fabricado […]

Herramienta y dispositivo para la fabricación de piezas modeladas, del 3 de Diciembre de 2012, de THEODOR GRABENER GMBH & CO. KG: Herramienta para la conformación a alta presión simultánea de al menos dos piezas metálicas a trabajar, quecomprende una parte superior de […]

Herramienta y dispositivo para la fabricación de piezas modeladas, del 3 de Diciembre de 2012, de THEODOR GRABENER GMBH & CO. KG: Herramienta para la conformación a alta presión simultánea de al menos dos piezas metálicas a trabajar, quecomprende una parte superior de […]

PROCEDIMIENTO DE FABRICACIÓN DE UNA ESTRUCTURA PROVISTA DE RANURAS, del 5 de Marzo de 2012, de SONACA S.A.: Procedimiento de fabricación de al menos una estructura metálica que comprende una pared exterior lisa , una pared interior y […]

HERRAMIENTA DE HIDROFORMACIÓN, del 13 de Febrero de 2012, de THEODOR GRABENER GMBH & CO. KG: Herramienta para la conformación a alta presión de piezas de trabajo metálicas en forma de placa, que comprende una parte superior de herramienta con una matriz de conformación […]