Procedimiento de captura de CO2 por CaO a alta temperatura asistido por vibración acústica.

La presente invención tiene por objeto un procedimiento que incrementa la capacidad de captura rápida de CO2 por un reactor de lecho fluidizado de CaO a alta temperatura en el proceso "Ca-looping" (CaL).

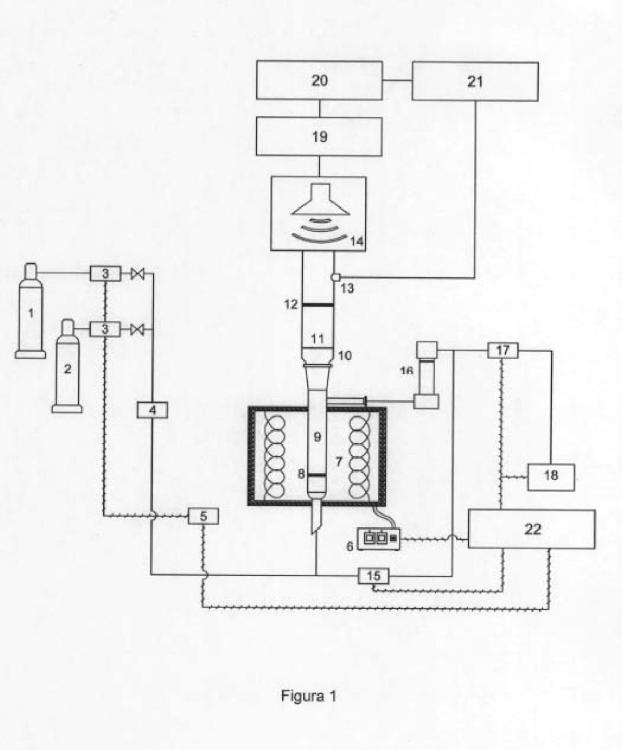

El procedimiento propuesto de asistencia a la captura de CO2 se basa en la aplicación de vibraciones acústicas directamente sobre el material fluidizado en el reactor de carbonatación, para unos valores de la intensidad de la vibración acústica y de su frecuencia en torno a 150dB y 100Hz respectivamente. Con este procedimiento se consigue acelerar la carbonatación del material y reducir la pérdida de capacidad de captura tras ser sometido a sucesivos ciclos de calcinación/carbonatación. La presente invención tiene su aplicación en el área de la Energía y el Medioambiente, concretamente en sectores de actividad orientados a la mejora de eficacia de tecnologías energéticas.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201300227.

Solicitante: UNIVERSIDAD DE SEVILLA.

Nacionalidad solicitante: España.

Inventor/es: VALVERDE MILLAN,JOSE MANUEL, SANCHEZ QUINTANILLA,MIGUEL ANGEL, PEREZ EBRI,Jose Manuel, CHIRONE,Riccardo, AMMENDOLA,Paola, RAGANATI,Federica.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J19/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 19/00 Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados. › utilizando vibraciones de frecuencias audibles o ultrasonidos.

Fragmento de la descripción:

Procedimiento de captura de C02 por CaO a alta temperatura asistido por vibración acústica

OBJETO DE LA INVENCIÓN

La presente invención tiene por objeto un procedimiento que incrementa la capacidad de captura de C02 en un reactor de lecho fluidizado de CaO a alta temperatura durante la fase rápida de carbonatación dentro del proceso carbonatación/calcinación del CaO. Este procedimiento se basa en la aplicación de vibraciones acústicas directamente sobre el material fluidizado en el reactor de carbonatación, para unos valores de la intensidad de la vibración acústica y de su frecuencia en torno a 150dB y 100Hz respectivamente. Con esta aplicación se consigue acelerar la carbonatación del material y reducir la pérdida de capacidad de captura tras ser sometido a sucesivos ciclos de calcinación/carbonatación. La presente invención tiene su aplicación en el área de la Energía y el Medioambiente, concretamente en sectores de actividad orientados a la mejora de eficacia de tecnologías energéticas.

ESTADO DE LA TÉCNICA

La captura y almacenamiento de C02 emitido con los gases de combustión es reconocida como una medida de gran eficacia a corto plazo destinada a paliar el calentamiento global originado por la creciente demanda de energía. La implantación de tecnologías a nivel industrial que permitieran lograr este objetivo podría representar una contribución estimada entre el 15% y el 55% sobre el conjunto de medidas destinadas a la reducción de emisiones de C02 generadas por combustibles fósiles a medio-largo plazo (Metz et al. 2005). Uno de los grandes objetivos del Vil Programa Marco de la UE es que, en 2018, 12 centrales termoeléctricas de 500 megavatios de producción se implanten en territorio europeo incluyendo algún tipo de tecnología de captura y almacenamiento de C02 ( http://ec.europa.eu/research/fp7/ ).

Entre los procesos tecnológicos más viables para la captura del C02 en poscombustión a nivel industrial se encuentra la tecnología Ca-looping (CaL) basada en la reacción reversible de carbonatación/calcinación del óxido de calcio CaO (Blamey et al. 2010). En esta tecnología, que actualmente funciona de manera eficaz en plantas industriales a nivel piloto, se usa como material adsorbente básico una materia prima barata y disponible en gran cantidad como es la caliza natural (CaC03). La corriente de gas proveniente de la combustión es usada para fluidizar un lecho de partículas de CaO (obtenidas mediante una previa descarbonatación del CaC03 por calcinación). En el

reactor de lecho fluidizado tiene lugar la carbonatación del CaO, que de esta forma captura el C02 del gas de combustión. Durante la carbonatación, el tiempo de contacto entre el gas y las partículas de CaO es corto, de manera que el C02 es adsorbido únicamente por la superficie de las partículas de CaO en una fase rápida determinada por la temperatura y la presión parcial de C02. De acuerdo con la cinética de la reacción y el valor típico de la concentración de C02 en los gases de poscombustión (en torno al 15% en volumen), el proceso de carbonatación es llevado a cabo de manera óptima a una temperatura de alrededor de 650°C. El CaO carbonatado es transportado a un segundo reactor de lecho fluidizado donde es calcinado sometiéndolo a un flujo de aire con una elevada concentración de 02 a temperaturas en torno a 900°C. La calcinación da lugar a la descomposición del CaC03 en CaO+C02. El C02 efluye así del reactor de calcinación prácticamente puro y listo para su posterior almacenamiento. Ambos reactores de lecho fluidizado, el de carbonatación y el de calcinación, se encuentran interconectados, de manera que el CaO regenerado en el reactor de calcinación es de nuevo transportado al reactor de carbonatación para usarlo como adsorbente de C02 en un nuevo ciclo. La viabilidad de la tecnología CaL para la captura eficiente de C02 ha sido demostrada en los últimos años mediante su implantación en diversas plantas a escala piloto de hasta 1.7 Mwt de potencia. Los resultados demuestran capacidades sostenidas de captura superiores al 90% y permiten albergar cierto optimismo de cara al empleo de esta técnica a nivel comercial antes del 2020 (Blamey et al. 2010, Sánchez-Biezma et al. 2011).

Otro proceso dentro de la tecnológica energética en el que la aplicación de la tecnología CaL supone una considerable mejora es el de producción de hidrógeno mediante el reformado de metano. La eficiencia de este proceso se ve significativamente incrementada mediante la captura en línea del C02 producido en reacciones intermedias del proceso (Romano et al. 2011).

Uno de los problemas que diezma la eficiencia de la tecnología CaL es la progresiva degradación que sufre el material conforme es ciclado debido a su sinterización al ser sometido temperaturas muy elevadas (necesarias para su descarbonatación durante la calcinación). Esto causa un descenso de su área superficial y por tanto también de su capacidad de captura de C02 en la fase rápida conforme el número de ciclos de calcinación/carbonatación se incrementa. Esta pérdida de capacidad de captura debe ser compensada por la introducción de material fresco en cada ciclo y haciendo circular el material a velocidades elevadas. Mejorar la capacidad de captura del material representaría pues un beneficio substancial en la eficiencia del proceso tecnológico CaL (Arias et al. 2011). Una posible estrategia orientada a este objetivo consiste en la

modificación/síntesis de materiales avanzados mediante métodos físico-químicos (Valverde 2013a). Estos nuevos materiales poseen en general una mayor resistencia a la sinterización y una mayor capacidad de captura en la fase rápida. No obstante, su uso en la práctica presenta una enorme desventaja desde el punto de vista económico frente a la utilización de caliza natural. Además, existen otros problemas asociados como la presencia de material inerte en la mayoría de los adsorbentes modificados/sintéticos propuestos, lo cual incrementaría el requerimiento energético para la calcinación y requeriría del manejo de un mayor volumen de material. Por ello, no representan una alternativa realista a día de hoy frente al uso de la caliza natural en la tecnología CaL. Otras posibles estrategias útiles para la reactivación de la capacidad de captura de la caliza natural son su hidratación (Donat et al. 2011) y el pretratamiento térmico (Manovic and Anthony 2008). La hidratación del material requiere la implantación de una unidad de generación de vapor de agua, lo cual reduce su competitividad económica (Blamey et al. 2010), y tiene además como desventaja que el material hidratado posee una menor resistencia mecánica (Yu et al. 2011) por lo que las partículas pueden romperse con facilidad. Esto reduce la eficacia del proceso de captura debido a la pérdida de material por elutriación. En cuanto al pretratamiento térmico del material sometiéndolo a altas temperaturas durante períodos muy prolongados de tiempo, ello requeriría de un consumo energético adicional y de una modificación del proceso actualmente ya validado a escala piloto. Además, la eficacia del pretratamiento térmico se reduce al caso en el que los períodos de carbonatación son largos y las condiciones de calcinación no son severas (Arias et al. 2011).

Una técnica de combustión avanzada que tiene como objeto reducir las emisiones de C02 es la conocida como Chemical Looping Combustión (CLC) cuya implantación a escala piloto ya ha dado lugar a resultados prometedores (Abad et al. 2007). En esta técnica, la combustión tiene lugar en un reactor de lecho fluido donde un polvo de partículas de óxido metálico (MxOy) es fluidizado por una corriente de carburante gasificado. Las partículas de MxOy aportan el oxígeno para la combustión del gas. Así pues, el carburante gaseoso se oxida a C02 y H20 en este reactor de reducción. Las partículas de óxido metálico que han oxidado el combustible gaseoso y han quedado reducidas (MxOy.i) son transportadas a un segundo lecho fluidizado, el reactor de oxidación, donde son oxidadas al ser fluidizadas por una corriente de aire enriquecido en 02. Una vez regeneradas en el reactor de oxidación, las partículas de MxOy son de nuevo transportadas al reactor de reducción volviéndose a repetir el ciclo de manera continuada. De este modo, al no ponerse en contacto el combustible con nitrógeno del aire, como ocurre en la combustión tradicional, los gases a la salida del reactor de reducción son

solamente C02 y vapor de agua. Esta mezcla es fácilmente separable por condensación del agua, quedando así el C02 listo para su almacenamiento.

Obsérvese que tanto las tecnologías CaL como CLC destinadas ambas a la reducción de emisiones de C02, se encuentran basadas en reacciones...

Reivindicaciones:

1Procedimiento de captura de C02 por CaO a alta temperatura asistido por vibración acústica caracterizado porque:

a) el CaO es sometido en un reactor de lecho fluido de carbonatación a un flujo de gas 5 con una concentración de C02, preferentemente en torno al 15% en volumen.

b) la captura tiene lugar a alta temperatura, preferentemente a 650°C.

c) el reactor es sometido a vibración acústica a través de una guía de onda conectada a una fuente de sonido, preferentemente un altavoz.

2.- Procedimiento de captura de C02 por CaO a alta temperatura asistido por vibración

acústica según la reivindicación 1 caracterizado porque la vibración acústica tiene una intensidad en torno a 150 dB, preferentemente.

3.- Procedimiento de captura de C02 por CaO a alta temperatura asistido por vibración 15 acústica según la reivindicación 1 caracterizado porque la vibración acústica tiene una

frecuencia en torno a 100Hz, preferentemente.

4.- Uso del procedimiento descrito en las reivindicaciones anteriores en tecnologías basadas en el proceso Ca-looping de captura de C02 en poscombustión y de

producción de hidrógeno por reformado de metano.

Patentes similares o relacionadas:

REACTOR CAPILAR CON ULTRASONIDOS, del 31 de Octubre de 2019, de UNIVERSIDAD DE ALICANTE: La presente invención se refiere a un reactor capilar con ultrasonidos de alta y baja potencia dotado de al menos una sonda mecanizada helicoidal que homogeniza […]

REACTOR CAPILAR CON ULTRASONIDOS, del 5 de Junio de 2019, de UNIVERSITAT D'ALACANT / UNIVERSIDAD DE ALICANTE: La presente invención se refiere a un reactor capilar con ultrasonidos de alta y baja potencia dotado de al menos una sonda mecanizada helicoidal que homogeniza el campo […]

Sistema y procedimiento mecánicos que procesan de manera continua una combinación de materiales, del 17 de Abril de 2019, de Resodyn Corporation: Sistema para procesar de manera continua una combinación de materiales, comprendiendo el sistema: un agitador acústico capaz de ser acoplado de […]

Proceso de un solo matraz para la producción de mezclas de biodiesel y éter de glicerol útiles como biocombustibles, del 15 de Noviembre de 2017, de CONSIGLIO NAZIONALE DELLE RICERCHE: Un proceso para la conversión de una materia prima que contiene uno o más triglicéridos de ácidos grasos a una mezcla que contiene uno o más ésteres […]

Transductor magnético, del 15 de Marzo de 2017, de MagForce AG: Procedimiento para la producción de partículas en el que las partículas presentan un valor SAR (tasa de absorción específica) de entre 10 y 40 W por […]

Método para ajustar el punto de funcionamiento de un generador de ondas de presión para tratar un líquido, del 21 de Septiembre de 2016, de Pristec Ag: Método para ajustar el punto de funcionamiento de un generador de ondas de presión para tratar un primer líquido, en particular un aceite mineral con ondas de presión […]

DISPOSITIVO EVAPORADOR DE METANOL RESIDUAL EN BIODISEL, POR MEDIO DE CAVITADOR DE SUPERFICIE EXTENDIDA Y FLUJO UNIDIRECCIONAL, del 4 de Agosto de 2016, de VELEZ DE LA ROCHA, José Martín: La presente invención se refiere a un dispositivo evaporador de metanol en un proceso de producción de biodiesel por medio de cavitación ultrasónica el cual consta dispositivo […]

PROCEDIMIENTO PARA LA EXTRACCIÓN DE COMPUESTOS DE LA UVA MEDIANTE ULTRASONIDOS EN PROCESOS DE VINIFICACIÓN, del 17 de Septiembre de 2015, de PRODUCTOS AGROVIN, S.A.: La presente invención se refiere a un procedimiento, y un equipo para la extracción de compuestos de la uva mediante ultrasonidos en los procesos de vinificación generados […]

PROCEDIMIENTO PARA LA EXTRACCIÓN DE COMPUESTOS DE LA UVA MEDIANTE ULTRASONIDOS EN PROCESOS DE VINIFICACIÓN, del 17 de Septiembre de 2015, de PRODUCTOS AGROVIN, S.A.: La presente invención se refiere a un procedimiento, y un equipo para la extracción de compuestos de la uva mediante ultrasonidos en los procesos de vinificación generados […]