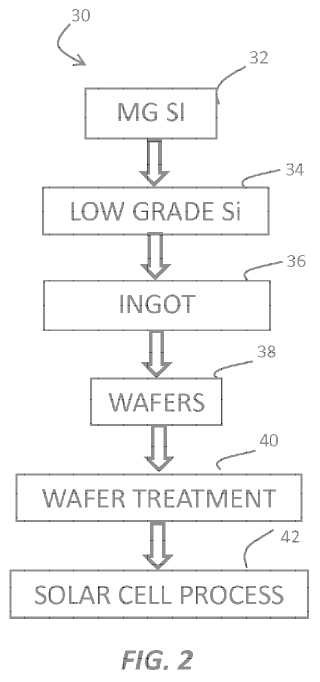

Procedimiento y sistema para formar un lingote de silicio usando una materia prima de silicio de bajo grado.

Un procedimiento para formar un lingote de silicio usando una materia prima de silicio de bajo grado,

comprendiendo el lingote de silicio un silicio de mayor grado que la materia prima de silicio de bajo grado, que comprende las etapas de:

formar en un dispositivo de crisol (112), (142), (170) un silicio fundido a partir de una materia prima de silicio de bajo grado (34), (52), (84); realizar una solidificación direccional del silicio fundido para formar un lingote de silicio en el dispositivo de crisol, formando la solidificación direccional una cantidad generalmente solidificada de silicio (116) y una cantidad generalmente fundida de silicio (118), aumentando la solidificación direccional la altura de la cantidad combinada solidificada y fundida de silicio (102); retirar del dispositivo de crisol al menos una porción de la cantidad generalmente fundida de silicio mientras que se conserva en el dispositivo de crisol la cantidad generalmente solidificada de silicio (104), en el que dicha retirada comprende que fluya la al menos una porción de la cantidad generalmente fundida de silicio a través de un paso (132) (150) (182) asociado con dicho dispositivo de crisol, en el que el aumento de la altura permite que la al menos una porción de la cantidad generalmente fundida de silicio (118) alcance la altura del paso; y controlar dicha solidificación direccional de dicha cantidad generalmente solidificada de silicio para formar un lingote de silicio (36) (108) que posee un grado de silicio generalmente superior que dicha materia prima de silicio de bajo grado.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2008/071234.

Solicitante: Calisolar, Inc.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 985 Almanor Avenue Sunnyvale, CA 94085 ESTADOS UNIDOS DE AMERICA.

Inventor/es: LINKE,DIETER, KIRSCHT,Fritz, ABROSIMOVA,Vera, HEUER,Matthias, RAKOTONIAINA,Jean Patrice, OUNADJELA,Kamel.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C30B11/00 QUIMICA; METALURGIA. › C30 CRECIMIENTO DE CRISTALES. › C30B CRECIMIENTO DE MONOCRISTALES (por sobrepresión, p. ej. para la formación de diamantes B01J 3/06 ); SOLIDIFICACION UNIDIRECCIONAL DE MATERIALES EUTECTICOS O SEPARACION UNIDIRECCIONAL DE MATERIALES EUTECTOIDES; AFINAMIENTO DE MATERIALES POR FUSION DE ZONA (afinamiento por fusión de zona de metales o aleaciones C22B ); PRODUCCION DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (colada de metales, colada de otras sustancias por los mismos procedimientos o aparatos B22D; trabajo de materias plásticas B29; modificación de la estructura física de metales o aleaciones C21D, C22F ); MONOCRISTALES O MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA; TRATAMIENTO POSTERIOR DE MONOCRISTALES O DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (para la fabricación de dispositivos semiconductores o de sus partes constitutivas H01L ); APARATOS PARA ESTOS EFECTOS. › Crecimiento de monocristales por simple solidificación o en un gradiente de temperatura, p. ej. método de Bridgman-Stockbarger (C30B 13/00, C30B 15/00, C30B 17/00, C30B 19/00 tienen prioridad; bajo un fluido protector C30B 27/00).

- C30B29/06 C30B […] › C30B 29/00 Monocristales o materiales policristalinos homogéneos de estructura determinada caracterizados por los materiales o por su forma. › Silicio.

PDF original: ES-2383928_T3.pdf

Fragmento de la descripción:

Procedimiento y sistema para formar un lingote de silicio usando una materia prima de silicio de bajo grado.

CAMPO

La presente descripción se refiere a procedimientos y sistemas para su uso en la fabricación de materiales semiconductores, tales como el silicio. Más particularmente, la presente descripción se refiere a un procedimiento y un sistema para la formación de un lingote de semiconductor de pureza superior usando una materia prima de semiconductor de baja pureza.

DESCRIPCIÓN DE LA TÉCNICA RELACIONADA

La industria de la industria fotovoltaica (FV) está creciendo rápidamente y es responsable de que se consuma una creciente cantidad de silicio más allá de los usos más tradicionales, como aplicaciones de circuitos integrados (CI) . A día de hoy, las necesidades de silicio de la industria de las celdas solares están comenzando a competir con las necesidades de silicio de la industria de CI. Con las tecnologías de fabricación actuales, tanto la industria de los circuitos integrados (CI) como las industrias de las celdas solares requieren una materia prima de silicio refinada y purificada como material de partida.

Las alternativas de materiales para celdas solares varían de silicio monocristalino de grado electrónico (GE) a silicio relativamente sucio de grado metalúrgico (GM) . El silicio de GE produce celdas solares que tienen eficacias cercanas al límite teórico (pero a un precio prohibitivo) , mientras que el silicio de GM típicamente no puede producir celdas solares funcionales. Las anteriores celdas solares hechas de silicio policristalino lograron eficiencias relativamente bajas cercanas al 6%. La eficiencia es una medida de la fracción de la energía incidente sobre la celda con respecto a la recogida y convertida en corriente eléctrica. Sin embargo, puede haber otros materiales semiconductores que pueden ser útiles para la fabricación de celdas solares.

Las celdas disponibles en el mercado hoy en día con eficiencias del 24% son posibles por materiales de pureza superior y técnicas de procesamiento mejoradas. Estos avances de la ingeniería han ayudado a la industria a aproximarse al límite teórico para obtener eficiencias de las celdas solares de silicio de unión simple del 31%. En la práctica, casi el 90% de las celdas solares comerciales están hechas de silicio cristalino.

Varios factores determinan la calidad de la materia prima de silicio que puede ser útil para la fabricación de celdas solares. Estos factores pueden incluir, por ejemplo, el metal de transición y el contenido y la distribución dopante. Los metales de transición plantean un desafío principal para la eficiencia de las celdas solares de silicio multicristalino. Las celdas solares de silicio multicristalino pueden tolerar metales de transición, tales como hierro (Fe) , cobre (Cu) o níquel (Ni) en concentraciones de hasta 1016 cm-3, ya que a menudo se encuentran metales en el silicio multicristalino en inclusiones o precipitados menos eléctricamente activos, a menudo situados en defectos estructurales (por ejemplo, bordes de grano) en lugar de disolverse atómicamente.

Los materiales de materias primas de bajo grado para la industria FV, tales como silicio metalúrgico mejorado (UMG) , se procesan típicamente en lingotes y obleas de Si multicristalino (mc) con correspondientemente baja calidad. Esta baja calidad se controla por una alta concentración de impurezas que degradan finalmente las características de las celdas solares. La degradación puede ser particularmente grave si las impurezas interactúan con los defectos estructurales característicos del mc-Si. En este sentido, uno de los defectos más nocivos son las dislocaciones intra-granulares que se introducen principalmente en el alivio de la tensión descontrolada en la fase de refrigeración de la cristalización.

Las impurezas no metálicas, incluyendo carbono (C) y dopantes (en su mayoría B y P) se extraen usando una diversidad de tecnologías de limpieza, tales como gases reactivos de soplado a través de Si fundido. Se describen otras técnicas para retirar impurezas en los documentos US 3.012.865 A, EP 0 867 405 A1, US 2005/139148 A1, EP 1 154 047 A1 y US 2006/048698 A1. Los documentos US 3.012.865 A y EP 1 154 047 A1 usan succión para elevar el silicio fundido por un tubo de aspiración. El documento US 2006/048698 A1 usa un dispositivo de volcado para verter el material contaminado. Típicamente, se aplica una combinación de varias etapas/tecnologías de limpieza para alcanzar un nivel de calidad aceptable de mc-Si después de la cristalización. Ya que se añaden costes con la adición de etapas de limpieza existe el deseo de usar un material de tan baja calidad como sea posible. Como resultado, hay materiales de materias primas que a menudo contienen cantidades muy altas de C y/o P. Si la concentración de C excede la solubilidad en la cristalización, los precipitados de carburo de silicio (SiC) se forman en cristales/lingotes respectivos y el SiC degrada en exceso los materiales de mc-Si respectivos.

Las impurezas metálicas se enriquecen en exceso hacia el final de la cristalización. Si la solidificación direccional comienza en el fondo de una fusión de Si, como en el caso de, por ejemplo, moldeo de Bridgman, el mc-Si solidificante se contamina gravemente en la parte superior de los lingotes respectivos. Ya que la mayor parte de los metales de degradación de calidad en el Si son difusores relativamente rápidos en Si cristalino, estos metales pueden difundirse parcialmente de nuevo en el Si solidificado durante la refrigeración de los lingotes, dando lugar a una degradación adicional de las partes más profundas de los lingotes respectivos. Esto hace posible usar un descenso extendido para el recocido in situ de los lingotes, al menos en el intervalo de temperatura por encima de aprox. 1050 ºC (en el que la difusión de los metales es especialmente rápida) . Por otro lado, este intervalo de temperatura es potencialmente útil para el recocido in situ con el fin de mejorar la estructura cristalina y reducir la tensión latente en los lingotes de mc-Si.

Si el proceso continúa hasta la solidificación completa de la fusión de silicio, entonces las impurezas metálicas se difunden de vuelta al lingote de silicio. Sin la difusión, el lingote de silicio sería de una pureza superior. El resultado de dicha retrodifusión se traduce en una cantidad de silicio en el lingote que no es útil, pero que hubiera sido útil si se no hubiera producido la retrodifusión. Actualmente, ningún proceso conocido aborda adecuadamente este problema.

Por consiguiente, existe la necesidad de una fuente de lingotes de silicio que cumpla las necesidades de silicio de la industria de las celdas solares, cuya fuente no pueda competir con la demanda de la industria de los CI.

Existe la necesidad de proporcionar lingotes de silicio que puedan formar finalmente celdas solares disponibles en el mercado con eficiencias que pueden conseguirse actualmente usando caros materiales de pureza superior y/o costosas técnicas de procesamiento.

Existe la necesidad adicional de un proceso capaz de producir un lingote de silicio de calidad superior usando una materia prima de silicio de bajo grado que consigue una reducción general de los costes. Aún existe la necesidad de un procedimiento y un sistema que aborden tanto económica como eficazmente el problema de la retrodifusión de impurezas en las fases finales de la formación de lingotes de silicio.

RESUMEN

Aquí se describen técnicas para la formación de un lingote de silicio que puede ser útil para fabricar finalmente celdas solares. La presente descripción incluye un procedimiento y un sistema para, y un lingote de silicio resultante que incluye un material semiconductor de pureza superior usando una materia prima de semiconductor de pureza inferior. Por ejemplo, usando lingotes de silicio formados a partir de los procedimientos descritos aquí, son prácticas las obleas solares y celdas solares con una mejor relación rendimiento/coste. Además, la presente descripción puede combinarse fácil y eficazmente con procesos de eliminación y modificación de defectos relacionados con metales a nivel de las obleas para producir una celda solar FV altamente eficiente.

De acuerdo con un aspecto de la materia objeto descrita, se proporcionan un procedimiento de formación de lingotes de semiconductores y un sistema asociado para el uso de una materia prima de silicio de bajo grado que incluye la formación en un dispositivo de crisol de un silicio fundido a partir de una materia prima de silicio... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para formar un lingote de silicio usando una materia prima de silicio de bajo grado, comprendiendo el lingote de silicio un silicio de mayor grado que la materia prima de silicio de bajo grado, que comprende las etapas de:

formar en un dispositivo de crisol (112) , (142) , (170) un silicio fundido a partir de una materia prima de silicio de bajo grado (34) , (52) , (84) ; realizar una solidificación direccional del silicio fundido para formar un lingote de silicio en el dispositivo de crisol, formando la solidificación direccional una cantidad generalmente solidificada de silicio (116) y una cantidad generalmente fundida de silicio (118) , aumentando la solidificación direccional la altura de la cantidad combinada solidificada y fundida de silicio (102) ; retirar del dispositivo de crisol al menos una porción de la cantidad generalmente fundida de silicio mientras que se conserva en el dispositivo de crisol la cantidad generalmente solidificada de silicio (104) , en el que dicha retirada comprende que fluya la al menos una porción de la cantidad generalmente fundida de silicio a través de un paso (132) (150) (182) asociado con dicho dispositivo de crisol, en el que el aumento de la altura permite que la al menos una porción de la cantidad generalmente fundida de silicio (118) alcance la altura del paso; y controlar dicha solidificación direccional de dicha cantidad generalmente solidificada de silicio para formar un lingote de silicio (36) (108) que posee un grado de silicio generalmente superior que dicha materia prima de silicio de bajo grado.

2. El procedimiento de la reivindicación 1, que comprende adicionalmente la etapa de prolongar la duración de dicha solidificación direccional de dicha cantidad generalmente solidificada de silicio para reducir las tensiones materiales que surgen de la cristalización de dicho lingote de silicio.

3. El procedimiento de la reivindicación 1, que comprende adicionalmente la etapa de preacondicionar dicho silicio fundido para extraer las impurezas que se obtienen a partir de dicho silicio de bajo grado.

4. El procedimiento de la reivindicación 3, en el que dicha etapa de preacondicionar dicho silicio fundido comprende adicionalmente la etapa de introducir una nucleación de burbujas de gas en dicho silicio fundido.

5. El procedimiento de la reivindicación 3, en el que dicha etapa de preacondicionar dicho silicio fundido comprende adicionalmente la etapa de introducir una nucleación de burbujas de gas en dicho silicio fundido usando gases del grupo que consiste básicamente en oxígeno, nitrógeno, hidrógeno, vapor de agua, dióxido de carbono y gases que contienen cloro.

6. El procedimiento de la reivindicación 3, en el que dicha etapa de preacondicionar dicho silicio fundido comprende adicionalmente la etapa de transmitir energía ultrasónica o energía electromagnética en dicho silicio fundido para mejorar la extracción de impurezas de dicho silicio fundido.

7. El procedimiento de la reivindicación 3, en el que dicha etapa de preacondicionar dicho silicio fundido comprende adicionalmente la etapa de combinar dicho silicio fundido con un aditivo para ayudar en la extracción de dichas impurezas de dicho silicio fundido.

8. El procedimiento de la reivindicación 1, en el que dicho paso comprende una pared intersticial inferior que separa un primer volumen de dicho dispositivo de crisol de un segundo volumen de dicho dispositivo de crisol,

conteniendo dicho primer volumen de dicho dispositivo de crisol dicha cantidad generalmente solidificada de silicio y dicha cantidad generalmente fundida de silicio; teniendo adicionalmente dicha pared intersticial inferior una altura que se aproxima a la altura de un nivel de interfaz predeterminado entre dicha cantidad generalmente solidificada de silicio y dicha cantidad generalmente fundida de silicio en un punto predeterminado durante dicha solidificación direccional; y permitiendo dicha pared intersticial inferior que al menos una porción de dicha cantidad generalmente fundida de silicio fluya desde dicho primer volumen de dicho dispositivo de crisol hasta dicho segundo volumen de dicho dispositivo de crisol, separando de este modo dicha porción de dicha cantidad generalmente fundida de silicio de dicha cantidad generalmente solidificada de silicio.

9. El procedimiento de la reivindicación 8, en el que dicho segundo volumen rodea dicho primer volumen y que comprende adicionalmente la etapa de hacer fluir dicha al menos una porción de dicha cantidad generalmente fundida de silicio hasta dicho segundo volumen que rodea dicho primer volumen.

10. El procedimiento de la reivindicación 1, en el que dicho paso comprende un conducto de drenaje y un dispositivo de cierre asociado para controlar el flujo de dicha cantidad generalmente fundida de silicio a través de dicho conducto de drenaje y que comprende adicionalmente la etapa de situar de manera controlable dicho dispositivo de cierre para controlar el flujo de dicha cantidad generalmente fundida de silicio procedente de dicho dispositivo de crisol, disociando de este modo al menos una porción de dicha cantidad generalmente fundida de

silicio de dicha cantidad generalmente solidificada de silicio.

11. El procedimiento de la reivindicación 1, en el que dicho paso comprende un conducto de drenaje que separa un primer volumen de dicho dispositivo de crisol de un segundo volumen de dicho dispositivo de crisol, y un dispositivo de cierre asociado para controlar el flujo de dicha cantidad generalmente fundida de silicio a través de dicho conducto de drenaje, y que comprende adicionalmente las etapas de situar de manera controlable dicho dispositivo de cierre para controlar el flujo de dicha cantidad generalmente fundida de silicio de dicho primer volumen hacia dicho segundo volumen, disociando de este modo al menos una porción de dicha cantidad generalmente fundida de silicio de dicha cantidad generalmente solidificada de silicio.

12. El procedimiento de la reivindicación 11, en el que dicho segundo volumen rodea dicho primer volumen y que comprende adicionalmente la etapa de hacer fluir dicha al menos una porción de dicha cantidad generalmente fundida de silicio hacia dicho segundo volumen que rodea dicho primer volumen.

13. El procedimiento de la reivindicación 1, en el que dicha etapa de control comprende adicionalmente la etapa de mantener dicho lingote de silicio a una temperatura elevada tras la etapa de retirada para retirar los defectos estructurales relacionados con la tensión en dicho lingote de silicio, mejorando de este modo la cantidad del lingote de silicio.

14. Un sistema para la formación de un lingote de silicio usando una materia prima de silicio de bajo grado, comprendiendo dicho lingote de silicio un silicio de grado superior que dicha materia prima de silicio de bajo grado, que comprende:

un dispositivo de crisol (112) , (142) , (170) para recibir y calentar una materia prima de silicio de bajo grado, formando dicha materia prima de silicio de bajo grado (34) , (52) , (84) un silicio fundido en respuesta a dicho calentamiento; medios de control de la temperatura (58) , (68) para realizar una solidificación direccional de dicho silicio fundido con el fin de formar un lingote de silicio en dicho dispositivo de crisol, formando dicha solidificación direccional una cantidad generalmente solidificada de silicio (116) y una cantidad generalmente fundida de silicio (118) ; un mecanismo de eliminación (132) (150) (182) para retirar de dicho dispositivo de crisol al menos una porción de dicha cantidad generalmente fundida de silicio mientras que se mantiene dicha cantidad generalmente solidificada de silicio en dicho dispositivo de crisol, en el que el mecanismo de eliminación emplea la expansión del volumen de silicio en el crisol debido a una transformación de fase para aumentar un nivel de silicio fundido y de silicio solidificado combinados; y dicho mecanismo de control de la temperatura (58) , (68) para controlar adicionalmente dicha solidificación direccional de dicha cantidad generalmente solidificada de silicio con el fin de formar un lingote de silicio (36) (108) que posea un grado de silicio generalmente superior que dicha materia prima de silicio de bajo grado.

Patentes similares o relacionadas:

Procedimiento de purificación del silicio, del 6 de Noviembre de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de purificación del silicio que comprende por lo menos las etapas que consisten en: a) disponer de un recipiente que comprende […]

Procedimiento y dispositivo de tratamiento de la superficie libre de un material, del 9 de Octubre de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de tratamiento de una superficie libre de un material, que comprende una etapa (E1) de emisión de al menos un primer flujo gaseoso (QL1pur-QL4pur y QCpur), una […]

Crisol reutilizable para la fabricación de material cristalino, del 24 de Julio de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Crisol para la fabricación de un lingote de silicio por solidificación que comporta un fondo y paredes laterales formadas al menos […]

Crisol reutilizable para la fabricación de material cristalino, del 24 de Julio de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Crisol para la fabricación de un lingote de silicio por solidificación que comporta un fondo y paredes laterales formadas al menos […]

Procedimiento para el crecimiento de monocristales de la fase beta de óxido de galio (beta-Ga2O3) a partir de la masa fundida contenida dentro de un crisol metálico controlando la presión parcial de O2, del 26 de Junio de 2019, de FORSCHUNGSVERBUND BERLIN E.V.: Procedimiento para el crecimiento de monocristales de la fase beta de óxido de galio (b-Ga2O3) a partir de la masa fundida contenida en un crisol metálico, que comprende […]

Crisol para la solidificación direccional de silicio multicristalino o casi-monocristalino por recogida de gérmenes, del 13 de Mayo de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Crisol para la solidificación direccional de un lingote de silicio, comprendiendo dicho crisol un molde destinado a recibir silicio en fusión, y un elemento […]

Rellenado secuencial de molde, del 5 de Marzo de 2019, de HOWMET CORPORATION: Un método de fundición de aleación o metal líquido, que comprende suministrar una masa fundida de aleación o metal a una pluralidad de moldes que se conectan […]

Método y aparato para refinar un material fundido, del 20 de Febrero de 2019, de REC Solar Norway AS: Un método de refinado y solidificación direccional de silicio para formar un lingote de silicio , que comprende las etapas de: formar una masa fundida del […]

Método y aparato para refinar un material fundido, del 20 de Febrero de 2019, de REC Solar Norway AS: Un método de refinado y solidificación direccional de silicio para formar un lingote de silicio , que comprende las etapas de: formar una masa fundida del […]

Procedimientos de fabricación de cuerpos semiconductores delgados a partir de material fundido, del 10 de Septiembre de 2018, de 1366 Technologies Inc: Procedimiento de fabricación de un cuerpo semiconductor, comprendiendo el procedimiento las etapas de: a. proporcionar un material semiconductor […]