MEMBRANAS PLANAS NANO-ESTRUCTURADAS PARA LA DESTILACIÓN EN MEMBRANAS CON CONTACTO DIRECTO.

Membranas planas nano-estructuradas para la destilación en membranas con contacto directo.

La invención se refiere a membranas planas nano-estructuradas o nanofibrosas, poliméricas (PVDF) o copoliméricas (PVDF-co-F6PP), para la destilación con contacto directo que permiten disminuir considerablemente las pérdidas térmicas por conducción y la polarización de temperaturas y, concentraciones por lo que exhiben altos flujos de permeado y disminuyen la necesidad de aporte energético en el proceso destilación en membranas con contacto directo (DMCD).

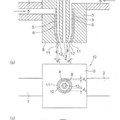

Las membranas se fabrican utilizando la técnica elecfrospinning con disolventes de diferentes afinidades respecto al polímero o copolímero utilizado, controlando así el espesor de la membrana, el diámetro de las nano-fibras y el tamaño de "poro" de las membranas (espacio vacío entre nano-fibras).

Las membranas obtenidas pueden utilizarse en DMCD para distintos fines como tratamiento de aguas saladas, tratamiento de aguas residuales, concentración de productos farmacéuticos y alimenticios o producción agua destilada o agua ultra-pura.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201000396.

Solicitante: UNIVERSIDAD COMPLUTENSE DE MADRID.

Nacionalidad solicitante: España.

Inventor/es: KHAYET SOUHAIMI,MOHAMED, GARCIA PAYO,MARIA DEL CARMEN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D69/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 69/00 Membranas semipermeables destinadas a los procedimientos o a los aparatos de separación, caracterizadas por su forma, por su estructura o por sus propiedades; Procedimientos especialmente adaptados para su fabricación. › Membranas planas.

- B01D71/34 B01D […] › B01D 71/00 Membranas semipermeables destinadas a los procedimientos o a los aparatos de separación, caracterizadas por sus materiales; Procedimientos especialmente adaptados para su fabricación. › Fluoruro de polivinilideno.

PDF original: ES-2365460_A1.pdf

Fragmento de la descripción:

Membranas planas nano-estructuradas para la destilación en membranas con contacto directo.

Objeto y Campo de la invención La invención se encuadra en el campo de fabricación de membranas para el proceso de separación destilación en membranas con contacto directo (DMCD) . De forma más concreta, la invención se refiere a membranas mejoradas de fluoruro de polivinilideno (PVDF) y nuevas membranas del copolímero fluoruro de poli (vinilideno/hexafluoropropileno) (PVDF-co-F6PP) o (PVDF-HFP) , que tienen una nano-estructura que aporta mayor hidrofobicidad, mayor rugosidad y mayor fracción de volumen vacío, así como menor conductividad térmica que las membranas planas fabricadas por inversión de fase, de fibra hueca u otras membranas comerciales.

Las membranas obtenidas pueden utilizarse en destilación en membranas con contacto directo (DMCD) para distintos fines como tratamiento de aguas saladas, tratamiento de aguas residuales, concentración de productos farmacéuticos y alimenticios o producción de agua destilada o agua ultra-pura.

Estado de la técnica

La destilación en membranas (DM) es un proceso de separación no-isotermo de evaporación/condensación en el cual la membrana utilizada es microporosa e hidrófoba con una elevada porosidad. Se utiliza mayoritariamente en aplicaciones en donde el agua es el mayor componente presente en la disolución a tratar.

La DM se distingue de otros procesos de membrana en que la membrana no es una parte activa en la separación y sirve únicamente para mantener la interfase líquido/vapor. Debido a su hidrofobicidad, el agua en fase líquida o la disolución que se va a tratar no puede penetrar en el interior de sus poros, salvo que se aplique una presión hidrostática mayor a la presión de llenado de los poros que viene indicada por el grado de hidrofobicidad de la membrana, por el tamaño de poro máximo y por la tensión superficial de la disolución a tratar. Bajo esta condición, se crea en cada extremo de poro una interfase líquido/vapor. La fuerza impulsora de este proceso es una diferencia de presiones de vapor entre ambos extremos de los poros. Esta fuerza impulsora se puede crear por varios modos:

- Con gas de barrido: la membrana separa la cámara por donde circula una disolución acuosa caliente de otra por donde se hace pasar un gas inerte. Los compuestos que se evaporan en al interfase caliente líquido/vapor son arrastrados por el gas y condensados fuera del módulo de la membrana.

- Con cámara de aire: se introduce una superficie fría dentro del módulo de la membrana en el lado del permeado para llevar a cabo el fenómeno de condensación de las moléculas que se evaporan en la interfase caliente líquido/membrana.

- Con vacío: la membrana separa una cámara por donde circula una disolución acuosa caliente de otra donde se hace el vacío de manera que el agua y los compuestos volátiles presentes en la disolución a tratar son arrastrados por el circuito de vacío y condensados exteriormente por medio de trampas de nitrógeno líquido.

- Contacto directo: la membrana separa dos disoluciones acuosas mantenidas a diferentes temperaturas. La diferencia de temperaturas y/o concentraciones entre las disoluciones induce a una diferencia de presiones de vapor entre ambos extremos de los poros, por lo que el agua y los compuestos volátiles presentes en la disolución a tratar se evaporan en la interfase líquido/vapor, pasan en fase vapor a través de los poros de la membrana y se condensan en la interfase líquido/vapor fría dentro del módulo de la membrana. Este proceso se conoce como Destilación en Membranas con Contacto Directo (DMCD) .

La DMCD es la más simple y la más utilizada en la separación de solutos no volátiles del agua. Sin embargo, el proceso DMCD no está explotado a nivel industrial a pesar de demostrar ser competitivo, por ejemplo, con la ósmosis inversa en el campo de la desalinización. La principal limitación de la DMCD, en general, son las pérdidas térmicas internas que se producen a través de la propia membrana por conducción (que hace que aumente la polarización de temperaturas y, por consiguiente, disminuya el flujo de permeado) y la falta de membranas comerciales diseñadas especialmente para este proceso.

Las membranas hidrófobas disponibles en el mercado son membranas fabricadas especialmente para la microfiltración con un tamaño de poro entre 0, 2 micras y 1 micra formadas por politetrafluoruro de etileno (PTFE) , fluoruro de polivinilideno (PVDF) o polipropileno (PP) .

Para ofrecer un rendimiento óptimo en DMCD, las membranas deben exhibir conjuntamente las siguientes características:

- Buena estabilidad térmica cuando se emplean temperaturas hasta 100ºC.

- Alta presión de entrada de líquido en sus poros (LEP) a partir de la cual el líquido “moja” los poros. Esta presión disminuye al aumentar el tamaño de poro y cuando el ángulo de contacto entre el líquido y la membrana se hace más pequeño (cuanto más hidrofílica es la membrana) .

- Alta permeabilidad. El flujo de permeado en DMCD es proporcional al tamaño de poroyala porosidad y es inversamente proporcional al espesor de la membranayala tortuosidad de los poros.

- Tamaño de poro uniforme.

- Baja conductividad térmica, para disminuir las pérdidas internas de calor por conducción, lo cual se puede conseguir utilizando materiales de baja conductividad térmica, aumentando el espesor de la membrana o utilizando membranas de alta porosidad o fracción de volumen vacío.

Existen diferentes métodos para fabricar membranas, como (1) la sinterización, donde el material que forma la membrana es calentado y sometido a alta presión consiguiendo que las partículas se aglutinen formando pequeños “poros” entre ellas con una porosidad de hasta un 80% y radios de poro entre 0, 1 μmy10 μm; (2) el proceso sol-gel, donde se realiza una mezcla homogénea de materiales inorgánicos a alta temperatura y después se enfría para separar las dos fases y donde se alcanzan tamaños de poro menores de 0, 05 μm; (3) el estiramiento, donde las membranas se fabrican a partir de películas poliméricas estiradas consiguiéndose porosidades de hasta un 90% y radios de poro entre 0, 1 μmy3 μm, (4) el bombardeo iónico, donde una película de material se bombardea con una fuente de iones, obteniéndose membranas con radios de poro que varían entre 0, 02 μmy10 μm con porosidades del orden del 10%, (5) deposición o recubrimiento, donde una película densa y delgada se deposita sobre un soporte obteniéndose una membrana asimétrica y (6) la inversión de fase, en la que primero se prepara una disolución polimérica disolviendo el polímero (en una proporción entre el 3 y el 25% en peso) en un disolvente, después se extiende la mezcla formando una película o un molde y, finalmente, se evapora el disolvente o se produce la difusión disolvente/coagulante, formándose la membrana. Sin embargo, la técnica de inversión de fase ha sido la más empleada en la fabricación de membranas porque su versatilidad permite la obtención de membranas de diferentes morfologías aplicables a diversos usos.

En la literatura se han descrito diferentes métodos de preparación de distintos tipos de membrana para su uso en destilación en membranas (DM) . Como se ha comentado anteriormente, el PVDF ha sido uno de los materiales más empleados para la fabricación de estas membranas. Así se muestra en distintas publicaciones científicas (como “Preparation and characterization of polyvinylidene fluoride membranes for membrane distillation”, Khayet et al. Ind. Eng. Chem. Res.40 (2001) , 5710-5718, de los propios inventores, o “Effect of additives in the casting solution on the formation of PVDF membranes”, Fontananova et al. Desalination 192 (2006) 190-197) y otros documentos como la solicitud de patente EP1839730.

El copolímero fluoruro de poli (vinilideno/hexafluoropropileno) (PVDF-co-F6PP o PVDF-HFP) es un material prometedor para la preparación de membranas. En comparación con el PVDF, el PVDF-CO-F6PP es más hidrófobo, presenta mayor solubilidad, menor cristalinidad, menor temperatura de transición vítrea y mayor volumen libre debido a la incorporación de la fase amoría de fluoropropileno (F6PP) en el bloque principal de fluoruro de vinilideno (VDF) . Algunos autores han descrito también la preparación de membranas PVDF-co-F6PP para DMCD siguiendo el método de inversión de fase (“Factors affecting pore structure and performance of poly (vinylidene fluoride-cohexafluoropropylene) asymmetric porous membrane”, Feng et al., Journal... [Seguir leyendo]

Reivindicaciones:

1. Método de fabricación de membranas planas nano-estructuradas poliméricas o copoliméricas para DMCD que comprende las siguientes etapas:

- preparar una disolución polimérica a una cierta temperatura disolviendo el polímero o copolímero en una mezcla de dos disolventes con diferentes coeficientes de solubilidad respecto al polímero o copolímero en diferentes proporciones.

- Someter la disolución polimérica a un proceso de electrohilatura controlando los parámetros del proceso en función de las propiedades deseadas para la membrana nano-estructurada.

- Opcionalmente, realizar un post-tratamiento de la membrana obtenida.

2. Método de fabricación de membranas planas nano-estructuradas poliméricas o copoliméricas para DMCD, según reivindicación 1, donde el polímero es fluoruro de polivinilideno (PVDF) y el copolímero es fluoruro de poli (vinilideno/hexafluoropropileno) PVDF-co-F6PP.

3. Método de fabricación de membranas planas nano-estructuradas poliméricas o copoliméricas para DMCD, según reivindicaciones 1 y 2, donde las disoluciones poliméricas o copoliméricas contienen u.

20. 25% en peso de polímero

o copolímero.

4. Método de fabricación de membranas planas nano-estructuradas poliméricas o copoliméricas para DMCD, según reivindicaciones anteriores donde los disolventes son DMAC y acetona en proporciones entre 0 y 100%.

5. Método de fabricación de membranas planas nano-estructuradas poliméricas o copoliméricas para DMCD, según reivindicaciones anteriores, donde los parámetros de electrohilatura que se controlan son: el voltaje, el flujo de la disolución polimérica a través de la aguja, la distancia de la aguja al colector, el diámetro de la aguja, el tiempo de fabricación, el tipo de movimiento del colector así como su velocidad y las condiciones de post-tratamiento.

6. Método de fabricación de membranas planas nano-estructuradas poliméricas o copoliméricas para DMCD, según reivindicación 5, donde el voltaje varía entre 6 y 24 voltios, la corriente eléctrica entre 0, 1 y 4, 8 μA, el flujo de disolución a través de la aguja entre 0, 5 y 4 ml/h, el diámetro de la aguja entre 0, 41 y 0, 60 mm, la distancia entre la aguja y el colector varía entre 5, 5 y 35 cm y el tiempo de fabricación entre 30 y 120 minutos.

7. Método de fabricación de membranas planas nano-estructuradas poliméricas o copoliméricas para DMCD, según reivindicación 1, donde el post-tratamiento se realiza calentando a 80ºC durante 5 minutos.

8. Método de fabricación de membranas planas nano-estructuradas poliméricas o copoliméricas para DMCD, según reivindicaciones anteriores, donde el tiempo de fabricación oscila entre 30 y 120 minutos.

9. Membranas planas nano-estructuradas poliméricas o copoliméricas para DMCD obtenidas mediante el método reivindicado.

10. Membranas planas nano-estructuradas poliméricas o copoliméricas para DMCD, según reivindicación 9, donde el polímero es fluoruro de polivinilideno (PVDF) y el copolímero es fluoruro de poli (vinilideno/hexafluoropropileno) PVDF-co-F6PP.

11. Membranas planas nano-estructuradas poliméricas o copoliméricas para DMCD, según reivindicación 9, soportadas en Poliéster, Osmonics, Inc.

12. Membranas planas nano-estructuradas poliméricas o copoliméricas para DMCD de polímero PVDF o copolímero PVDF-co-F6PP sin soportar o soportadas en Poliéster, Osmonics, Inc., caracterizadas porque poseen un radio medio de membrana d.

30. 400 nm.

13. Membranas planas nano-estructuradas poliméricas o copoliméricas para DMCD de polímero PVDF o copolímero PVDF-co-F6PP sin soportar o soportadas en Poliéster, Osmonics, Inc., según reivindicación 12, caracterizadas porque tienen un espesor de 15-120 μm.

14. Membranas planas nano-estructuradas poliméricas o copoliméricas para DMCD de polímero PVDF o copolímero PVDF-co-F6PP sin soportar o soportadas en Poliéster, Osmonics, Inc., según reivindicaciones 12 y 13, porque tienen una porosidad de.

5. 90%.

15. Membranas planas nano-estructuradas poliméricas o copoliméricas para DMCD de polímero PVDF ó copolímero PVDF-co-F6PP sin soportar o soportadas en Poliéster, Osmonics, Inc., según reivindicaciones 12 a 14, caracterizadas porque poseen un radio de poro medio de 0, 3 -2, 2 μm, un ángulo de contacto de agua d.

12. 160º y una presión de entrada de agua en los poros d.

20. 40 kPa.

16. Membranas planas nano-estructuradas poliméricas o copoliméricas para DMCD de polímero PVDF ó copolímero PVDF-co-F6PP sin soportar o soportadas en Poliéster, Osmonics, Inc., según reivindicaciones 12 a 14, caracterizadas porque presentan flujos de permeado hasta 90 l/m2-h y factores de separación superiores al 99, 5% cuando se utilizan en DMCD con disolución salina modelo de NaCl (29, 25 g/l) .

Patentes similares o relacionadas:

Método de producción de productos químicos mediante fermentación continua, del 13 de Mayo de 2020, de TORAY INDUSTRIES, INC.: Un método para producir productos químicos mediante fermentación continua, comprendiendo el método: (a) generar productos químicos por fermentación con un medio de cultivo […]

Composiciones adsorbentes de tamiz molecular de carbono basadas en copolímeros de cloruro de vinilideno, proceso para su preparación y su uso en la separación de una mezcla de propano y propileno, del 15 de Abril de 2020, de Dow Global Technologies LLC: Una composición de tamiz molecular que comprende un copolímero de cloruro de polivinilideno carbonizado y que tiene microporos que tienen un tamaño de […]

Un proceso para extraer fosgeno, del 6 de Noviembre de 2019, de HUNTSMAN INTERNATIONAL LLC: Un proceso para extraer un compuesto de fosgeno de una corriente de gas inicial, que comprende: • proporcionar un módulo contactor de membrana […]

Dispositivo de filtración y proceso de formación del mismo, del 23 de Octubre de 2019, de EMD Millipore Corporation: Un dispositivo de filtración que comprende una primera y una segunda placa de soporte, en el que la primera y segunda placas de soporte están formadas por fluoruro […]

Procedimiento para la fabricación de un fármaco proteínico, del 9 de Agosto de 2017, de ASAHI KASEI KURARAY MEDICAL CO., LTD.: Procedimiento para fabricar un fármaco proteínico con bajo nivel vírico, que comprende la siguiente etapa (a): (a) una etapa de filtración para […]

Biorreactor de membrana con membranas de fibras huecas compuestas con filamentos de soporte trenzados compatibles, del 31 de Mayo de 2017, de GENERAL ELECTRIC COMPANY: Uso de un módulo inmerso en un biorreactor de membrana, comprendiendo el módulo de membrana inmerso membranas de fibras huecas soportadas por trenzas, […]

Procedimiento de formación de una película de polímero fluorado de tipo polifluoruro de vinilideno utilizable como separador para acumuladores de litio, del 2 de Abril de 2014, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Un método de / para identificar un modulador de la interacción entre el 7,25 DHC y / o 7,27 DHC y / o 7HC y / o 25HC con EBI2, cuyo método comprende; (a) […]

Proceso para la producción de una membrana de fibras huecas porosa multicapa, del 6 de Mayo de 2013, de ASAHI KASEI CHEMICALS CORPORATION: Proceso para producir una membrana de fibras huecas porosa multicapa en un método de separación de fasesinducida térmicamente, mediante una tobera […]

Proceso para la producción de una membrana de fibras huecas porosa multicapa, del 6 de Mayo de 2013, de ASAHI KASEI CHEMICALS CORPORATION: Proceso para producir una membrana de fibras huecas porosa multicapa en un método de separación de fasesinducida térmicamente, mediante una tobera […]