Instalación y procedimiento de fabricación en continuo de barra de silicio multicristalino.

Instalación de fabricación en continuo de una barra de silicio multicristalino en un crisol sustancialmente cilíndrico (2),

siendo dicho crisol calentado en su parte alta por inducción de manera que la parte superior del silicio se funda, y estando asociado a unos medios (24) de realimentación de silicio, caracterizada porque comprende unos medios (30-37) para aspirar periódicamente una parte del silicio fundido.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E01410052.

Solicitante: EMIX.

Nacionalidad solicitante: Francia.

Dirección: 13, RUE DE LA CONDAMINE 38610 GIERES FRANCIA.

Inventor/es: GARNIER, MARCEL, RIBEYRON,PIERRE-JEAN, Kaneko,Kyojiro.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C30B11/00 QUIMICA; METALURGIA. › C30 CRECIMIENTO DE CRISTALES. › C30B CRECIMIENTO DE MONOCRISTALES (por sobrepresión, p. ej. para la formación de diamantes B01J 3/06 ); SOLIDIFICACION UNIDIRECCIONAL DE MATERIALES EUTECTICOS O SEPARACION UNIDIRECCIONAL DE MATERIALES EUTECTOIDES; AFINAMIENTO DE MATERIALES POR FUSION DE ZONA (afinamiento por fusión de zona de metales o aleaciones C22B ); PRODUCCION DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (colada de metales, colada de otras sustancias por los mismos procedimientos o aparatos B22D; trabajo de materias plásticas B29; modificación de la estructura física de metales o aleaciones C21D, C22F ); MONOCRISTALES O MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA; TRATAMIENTO POSTERIOR DE MONOCRISTALES O DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (para la fabricación de dispositivos semiconductores o de sus partes constitutivas H01L ); APARATOS PARA ESTOS EFECTOS. › Crecimiento de monocristales por simple solidificación o en un gradiente de temperatura, p. ej. método de Bridgman-Stockbarger (C30B 13/00, C30B 15/00, C30B 17/00, C30B 19/00 tienen prioridad; bajo un fluido protector C30B 27/00).

- C30B28/06 C30B […] › C30B 28/00 Producción de materiales policristalinos homogéneos de estructura determinada. › por solidificación simple o en un gradiente de temperatura.

- C30B29/06 C30B […] › C30B 29/00 Monocristales o materiales policristalinos homogéneos de estructura determinada caracterizados por los materiales o por su forma. › Silicio.

PDF original: ES-2378980_T3.pdf

Fragmento de la descripción:

Instalación y procedimiento de fabricación en continuo de barra de silicio multicristalino.

La presente invención se refiere a la fabricación de silicio multicristalino.

Unas plaquetas de silicio multicristalino se utilizan en particular para unas aplicaciones fotovoltaicas que permiten transformar la energía solar en energía eléctrica. Se busca entonces realizar unas plaquetas delgadas, por ejemplo unos cuadrados de 12, 5 cm de lado y de aproximadamente 0, 5 mm de espesor, por aserrado de barras de grandes longitudes cuyas dimensiones laterales son unos múltiplos de las dimensiones laterales buscadas de las plaquetas.

Un dispositivo de fusión y de colada continua de metales se describe por ejemplo en la patente americana 4.838.933 de Patrick Paillere, Edouard Altheritiere, Marcel Garnier, Jean Driole y Annie Gagnoud. Esta patente prevé esencialmente la colada de metales.

Una aplicación del dispositivo descrito en esta patente a una instalación de fabricación de silicio multicristalino está ilustrada de forma esquemática en la figura 1. Esta instalación está representada en curso de funcionamiento. Una barra de silicio 1 sale de un cilindro correspondiente a un apilamiento de crisoles y de hornos cilíndricos. La parte superior es un horno de inducción que comprende un crisol de paredes frías 2 calentado por un arrollamiento 3

excitado a frecuencia media, por ejemplo por medio de un transformador 4 cuyo secundario está acoplado al arrollamiento 3 en paralelo con un condensador 5. El sistema de calentamiento por inducción está regulado para que la parte superior 6 de la barra esté en estado líquido. Bajo el horno de inducción 2 está dispuesto un horno con gradiente de temperatura 8, bajo el cual se encuentra un horno de recocido 9. La parte inferior de la barra es arrastrada por unas garras 11 unidas a un sistema de arrastre lento no representado. El conjunto de los hornos está

dispuesto en una campana estanca 20 que presenta una abertura de bombeo 21, así como un orificio de entrada de gas 22, por ejemplo argón. La cámara inferior 23 en la cual desemboca la barra está por ejemplo a atmósfera ambiente. El argón está en sobrepresión en la campana 20 y se escapa entre la barra 1 y las paredes internas de los diversos hornos hacia la cámara 23. Están también previstos diversos dispositivos de introducción de material, por ejemplo una entrada superior de introducción de bolas de silicio de calidad metalúrgica 24. La parte alta de la campana puede eventualmente estar asociada a una antorcha de plasma para iniciar el funcionamiento del dispositivo y para precalentar las bolas de silicio introducidas.

La instalación anterior no se describirá con mayor detalle puesto que es conocida por el experto en la materia y ya ha sido descrita en Proceedings of the International Congress on Electromagnetic Processing of Materials, junio 1997, vol. 2, pp 303-308, P-J Ribeyron, A. Gagnoud, M. Anderhuber, G. Dour, F. Durand, y en la patente europea EP-A-0 477 984.

Para inicializar el funcionamiento de la instalación de la figura 1, se introduce una barra de silicio testigo unida a un vástago de tracción, se calienta la parte superior de silicio mediante la antorcha de plasma para provocar la fusión inicial y después se ponen en marcha los hornos y en particular el horno de inducción 2. A continuación, se estira regularmente la barra hacia abajo mientras se introducen unos granos de silicio metalúrgico por la entrada alta 24.

El funcionamiento de una instalación de este tipo es inevitablemente semicontinuo. En efecto, cuando se ha estirado una altura de barra correspondiente sustancialmente a la altura de la cámara de desprendimiento 23, es preciso 45 detener las operaciones para proceder a un aserrado. En efecto, una barra de silicio no puede ser flexionada y arrollada, como se ha sugerido para unos metales en la patente mencionada.

La presente invención busca prever una instalación de este tipo que permita una colada realmente continua.

50 Para alcanzar este objetivo, la presente invención prevé una instalación de fabricación en continuo de una barra de silicio multicristalino en un crisol sustancialmente cilíndrico. El crisol se calienta en su parte alta por inducción de manera que la parte superior de silicio sea fundida y está asociado a unos medios de realimentación de silicio. Esta instalación comprende unos medios para aspirar periódicamente una parte del silicio fundido.

55 Según un modo de realización de la presente invención, la parte aspirada de la fase fundida corresponde a aproximadamente 30 a 70% del volumen de esta fase, preferentemente 30 a 50%.

Según un modo de realización de la presente invención, la aspiración se realiza por medio de una caña retráctil.

60 Según un modo de realización de la presente invención, la caña está montada en una vaina calefactora de manera amovible, fácilmente desmontable y desechable.

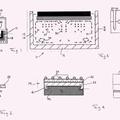

Según un modo de realización de la presente invención, la instalación comprende un sistema de estirado de la barra de silicio asociado de forma desembragable a una montura de sierra de manera que, cuando la sierra está en 65 acción, la misma se desplaza verticalmente, como la barra.

Según un modo de realización de la presente invención, la sierra es una sierra circular diamantada asociada a unos medios de aspersión de agua.

Según un modo de realización de la presente invención, la realimentación de silicio se realiza con silicio de calidad metalúrgica.

La presente invención prevé también un procedimiento de utilización de una instalación del tipo anterior que consiste en utilizar los mismos parámetros de regulación de la instalación y en hacer variar la sección interna del crisol cilíndrico para pasar de una sección cuadrada a unas secciones rectangulares cuyo lado menor es igual al lado del cuadrado.

Estos objetivos, características y ventajas, así como otros de la presente invención, se expondrán con mayor detalle en la descripción siguiente de modos de realización particulares dada a título no limitativo en relación con las figuras adjuntas, en las que:

la figura 1 representa una instalación clásica de colada semicontinua de silicio multicristalino;

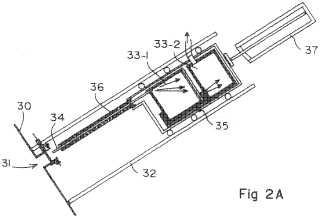

las figuras 2A y 2B representan un sistema de extracción de partes líquidas según la presente invención en dos posiciones de funcionamiento; y la figura 3 representa un sistema de aserrado de barra según la presente invención.

Según un primer aspecto de la invención, el solicitante ha realizado unas instalaciones experimentales en las que la altura de la cámara a la que se estiraba una barra de silicio multicrsitalino era muy elevada (varios metros) de manera que se aumenta la duración de una operación de colada. Sin embargo, el solicitante se ha dado cuenta de que la concentración de impurezas en la barra aumentaba y que la calidad del silicio multicristalino obtenido se degradaba.

El solicitante ha analizado este fenómeno utilizando silicio metalúrgico de una pureza tal que ninguna impureza metálica está presente a una concentración superior a una parte por millón (ppm) y que existen como máximo 2 a 5 ppm de carbono y menos de 10 ppm de átomos de oxigeno. Se observa entonces en el lingote, al inicio del proceso, una concentración inferior a 10 partes por millardo (ppM) de cada una de las impurezas metálicas, una concentración de átomos de oxigeno inferior a 1 ppm y una concentración de átomos de carbono sustancialmente igual a la concentración inicial (2 a 5 ppm) . Esto es debido a un efecto de segregación de las impurezas entre las fases líquida y sólida durante la solidificación del silicio. Sin embargo la concentración de impurezas en la zona en fusión aumenta en el curso del tiempo y, mientras aumenta, a pesar del efecto de segregación, la concentración de impurezas en la barra de silicio aumenta también.

Así, la presente invención prevé, para permitir aumentar la duración de una colada, eliminar periódicamente, por bombeo, una parte de la fase líquida de silicio que se encuentra en la parte superior de la barra. El volumen de esta fase líquida que resulta constante en razón del calentamiento poco después de la extracción, se divide así en cada operación de bombeo la concentración de impurezas (esencialmente de impurezas metálicas) . Se evitará bombear durante cada operación más de la mitad del volumen... [Seguir leyendo]

Reivindicaciones:

1. Instalación de fabricación en continuo de una barra de silicio multicristalino en un crisol sustancialmente cilíndrico (2) , siendo dicho crisol calentado en su parte alta por inducción de manera que la parte superior del silicio se funda, y estando asociado a unos medios (24) de realimentación de silicio, caracterizada porque comprende unos medios (30-37) para aspirar periódicamente una parte del silicio fundido.

2. Instalación según la reivindicación 1, caracterizada porque la parte aspirada de la fase fundida corresponde a aproximadamente 30 a 70% del volumen de esta fase. 10

3. Instalación según la reivindicación 2, caracterizada porque la parte aspirada de la fase fundida corresponde a aproximadamente 30 a 50% del volumen de esta fase.

4. Instalación según la reivindicación 1, caracterizada porque la aspiración se realiza por medio de una caña retráctil 15 (34) .

5. Instalación según la reivindicación 4, caracterizada porque dicha caña (34) está montada en una vaina calefactora (36) de forma amovible, fácilmente desmontable y desechable.

6. Instalación según la reivindicación 1, caracterizada porque comprende un sistema de estirado de la barra de silicio (41-46) asociado de forma desembragable a una montura de sierra (50) de manera que, cuando la sierra (50) está en acción, la misma se desplaza verticalmente como la barra.

7. Instalación según la reivindicación 6, caracterizada porque la sierra (50) es una sierra circular diamantada 25 asociada a unos medios de aspersión de agua (55) .

8. instalación según cualquiera de las reivindicaciones 1 a 7, caracterizada porque la realimentación de silicio se realiza con silicio de calidad metalúrgica.

9. Procedimiento de utilización de una instalación según cualquiera de las reivindicaciones 1 a 8, caracterizado porque consiste en utilizar los mismos parámetros de regulación de dicha instalación y en hacer variar la sección interna del crisol cilíndrico para pasar de una sección cuadrada a unas secciones rectangulares cuyo lado menor es igual al lado del cuadrado.

Patentes similares o relacionadas:

Procedimiento de purificación del silicio, del 6 de Noviembre de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de purificación del silicio que comprende por lo menos las etapas que consisten en: a) disponer de un recipiente que comprende […]

Procedimiento y dispositivo de tratamiento de la superficie libre de un material, del 9 de Octubre de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de tratamiento de una superficie libre de un material, que comprende una etapa (E1) de emisión de al menos un primer flujo gaseoso (QL1pur-QL4pur y QCpur), una […]

Crisol reutilizable para la fabricación de material cristalino, del 24 de Julio de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Crisol para la fabricación de un lingote de silicio por solidificación que comporta un fondo y paredes laterales formadas al menos […]

Crisol reutilizable para la fabricación de material cristalino, del 24 de Julio de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Crisol para la fabricación de un lingote de silicio por solidificación que comporta un fondo y paredes laterales formadas al menos […]

Procedimiento para el crecimiento de monocristales de la fase beta de óxido de galio (beta-Ga2O3) a partir de la masa fundida contenida dentro de un crisol metálico controlando la presión parcial de O2, del 26 de Junio de 2019, de FORSCHUNGSVERBUND BERLIN E.V.: Procedimiento para el crecimiento de monocristales de la fase beta de óxido de galio (b-Ga2O3) a partir de la masa fundida contenida en un crisol metálico, que comprende […]

Crisol para la solidificación direccional de silicio multicristalino o casi-monocristalino por recogida de gérmenes, del 13 de Mayo de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Crisol para la solidificación direccional de un lingote de silicio, comprendiendo dicho crisol un molde destinado a recibir silicio en fusión, y un elemento […]

Rellenado secuencial de molde, del 5 de Marzo de 2019, de HOWMET CORPORATION: Un método de fundición de aleación o metal líquido, que comprende suministrar una masa fundida de aleación o metal a una pluralidad de moldes que se conectan […]

Método y aparato para refinar un material fundido, del 20 de Febrero de 2019, de REC Solar Norway AS: Un método de refinado y solidificación direccional de silicio para formar un lingote de silicio , que comprende las etapas de: formar una masa fundida del […]

Método y aparato para refinar un material fundido, del 20 de Febrero de 2019, de REC Solar Norway AS: Un método de refinado y solidificación direccional de silicio para formar un lingote de silicio , que comprende las etapas de: formar una masa fundida del […]

Procedimientos de fabricación de cuerpos semiconductores delgados a partir de material fundido, del 10 de Septiembre de 2018, de 1366 Technologies Inc: Procedimiento de fabricación de un cuerpo semiconductor, comprendiendo el procedimiento las etapas de: a. proporcionar un material semiconductor […]