Procedimiento de fabricación materiales celulares de matriz termoplástica.

Procedimiento de fabricación de materiales celulares de matriz termoplástica no reticulada con densidades relativas menores a 0.

2 con índices de anisotropía superiores a 1.5 tanto en celda abierta como parcialmente interconectada y con un módulo elástico relativo en compresión superior a 0,6 MPa/(5 kg/m3) un módulo de cizalla relativo superior a 0,18 MPa/(kg/m3) y un esfuerzo de colapso superior a 0,010 MPa/(kg/m3), que comprende las etapas de:

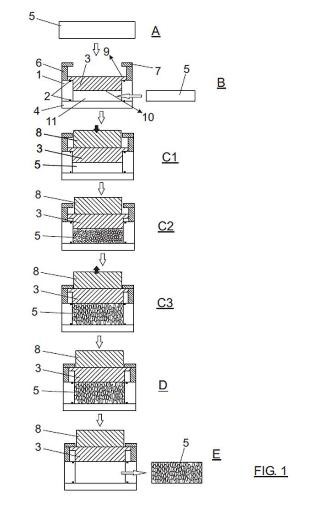

- mezcla y granceo de al menos un polímero termoplástico con agente espumante químico y al menos un tipo de nanopartícula formando un material precursor (5) (A),

- introducir el material precursor (5) obtenido, en un molde de expansión unidireccional con sistema de retención de la expansión (B),

- elevar la temperatura del molde y aplicar presión al molde (C1),

- liberar la presión (C2) para lograr la expansión (C3) del material,

- enfriar el molde (D), y

- desmoldear la lámina obtenida (E).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201231092.

Solicitante: UNIVERSIDAD DE VALLADOLID.

Nacionalidad solicitante: España.

Inventor/es: DE SAJA SAEZ,JOSE ANTONIO, RODRIGUEZ PEREZ,MIGUEL ANGEL, ESCUDERO ARCONADA,Javier, LÓPEZ GIL,Alberto.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C43/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Moldeo por compresión, es decir, aplicando una presión externa para hacer que fluya el material de moldeo; Aparatos a este efecto.

- B29C43/02 B29C […] › B29C 43/00 Moldeo por compresión, es decir, aplicando una presión externa para hacer que fluya el material de moldeo; Aparatos a este efecto. › para fabricar objetos de longitud definida, es decir, de objetos separados.

- B29C43/36 B29C 43/00 […] › Moldes para fabricar objetos de longitud definida, es decir, de objetos separados.

Fragmento de la descripción:

Procedimiento de fabricación materiales celulares de matriz termoplástica

Campo de la invención

La presente invención se engloba dentro del campo de la industria relativa a la producción de paneles 5 celulares de baja densidad no reticulados con matriz termoplástica, altas prestaciones mecánicas y buen acabado superficial.

Antecedentes

Las propiedades mecánicas de un material celular dependen fundamentalmente de la densidad del material, de las propiedades del polímero de partida que conforma la matriz y de la microestructura

celular. Así, cuando la densidad del material disminuye, las propiedades mecánicas sufren una disminución muy acusada. Mediante la modificación de la microestructura, para una densidad fija y una matriz de partida dada, se pueden mejorar las propiedades mecánicas de una manera muy significativa.

La modificación de la microestructura para dar lugar a una estructura celular anisotrópica en el material celular es un método conocido para compensar la disminución de propiedades mecánicas que se produce

con la densidad.

Por otro lado, la proporción de masa en las paredes celulares es otro parámetro microestructural que está fuertemente relacionado con las propiedades mecánicas específicas del material celular. Un alto contenido de celda cerrada es indicativo de una alta proporción de masa en las paredes y da lugar a propiedades mecánicas específicas óptimas. Bajos contenidos de celda cerrada van normalmente

asociados a bajas proporciones de masa en las paredes de las celdas y esto da lugar a propiedades mecánicas específicas bajas.

Varios de los parámetros mencionados en los párrafos previos y otros conceptos importantes que aparecen en este documento se definen de la siguiente manera.

• Propiedades mecánicas específicas: se define como el valor de una cierta propiedad mecánica

dividido entre la densidad del material sobre el que se mide dicha propiedad. De esta manera se independiza la propiedad de la densidad, dando un valor más fácilmente comparable.

• Contenido de celda cerrada: es directamente proporcional a la fracción en volumen de celdas que no están interconectadas. Una mayor presencia de masa en las paredes disminuye las interconexiones entre celdas y aumenta el contenido de celda cerrada. Una estructura de celda abierta se caracteriza

porque el volumen de las celdas interconectadas es idéntico al volumen de la fase gaseosa. Una estructura parcialmente interconectada se caracteriza porque una fracción del volumen de fase gaseosa está interconectada.

• Densidad relativa: es el cociente entre la densidad del material celular y la del sólido del cual se parte. Es una medida de la fracción volumétrica de fase sólida presente en el material.

• Grado de expansión: es el cociente entre el volumen del material celular y el volumen del material sólido de partida. Mide por tanto el incremento de volumen que sufre el material durante el proceso de espumado

• Índice de anisotropía: cociente entre la dimensión de una celda en una dirección determinada y la dimensión medida en otra dirección.

• Tortuosidad: Es el cociente entre la distancia que debe recorrer el gas para atravesar el material y el espesor de ese material. Es por tanto una medida de lo intrincada que es la estructura celular del material, es un parámetro que tiene importancia para estructuras celulares con elevados contenidos de celdas abiertas.

• Módulo elástico relativo, esfuerzo de colapso relativo, módulo de cizalla relativo: se refiere al valor de

45 cualquiera de estas propiedades mecánicas dividido entre la densidad de la pieza sobre la que se está midiendo. Es una manera de independizar de la densidad el valor de la propiedad mecánica. De esta manera se obtiene un valor mucho más comparable sin necesidad de especificar la densidad.

• Agente espumante: aquel material que cuando alcanza una temperatura crítica, que denominaremos

temperatura de descomposición, genera una fase gaseosa. Dicha fase gaseosa puede permitir la 50 expansión de un segundo material en el que se haya introducido previamente el agente espumante.

ES 2 388 083 Al

• Nanopartículas. Son partículas que tienen al menos una de sus dimensiones (largo, ancho, espesordiametro) en la escala nanométrica, es decir alguna de sus dimensiones tiene tamaños inferiores a unos 200 nanométricos. Hay nanopartículas con forma laminar, con forma de fibra e isotrópicas. Ejemplos de este tipo de partículas son nanoarcillas, nanotubos de carbono, nanofibras de carbono, sílices nanométrica, grafenos, organo titanatos, organo zirconatos, etc.

Cuando el índice de anisotropía es igual a 1, el crecimiento de las celdas es el mismo en todas las direcciones y su forma es completamente isotrópica. De ahora en adelante, en el supuesto caso de una lámina de material celular con dos superficies planas opuestas, un índice de anisotropía mayor que 1 indicará que las celdas están elongadas en la dirección del grosor de la lámina que en cualquier dirección contenida en un plano paralelo a las dos superficies planas. De hecho, normalmente las celdas serán altamente isótropas en un plano paralelo a las dos superficies planas opuestas. Esta configuración de anisotropía incrementará las propiedades mecánicas en compresión medidas en la dirección del grosor de la lámina.

La producción de láminas de material celular a partir de un proceso de extrusión da lugar a índices de anisotropía inferiores a la unidad respecto a la definición anterior puesto que el propio proceso de extrusión tiende a producir un alineamiento de las celdas en la dirección de extrusión la cual es perpendicular a la dirección de grosor de la lámina.

Obviando la anisotropía, la mera producción de materiales celulares de celda cerrada de baja densidad relativa (<0.2) a partir de una matriz polimérica termoplástica no reticulada es un proceso complicado y por ello en muchas tecnologías se recurre a la reticulación de la matriz. Esto da lugar a que el producto final no pueda ser reciclado, sea más frágil y presente peor comportamiento en fatiga o impacto. Además los procesos de producción son extremadamente caros, elevando el precio del producto final.

Diversas patentes buscan la consecución de una estructura anisotrópica por diferentes procedimientos y con distintas finalidades:

US 2010 0029796 A1 divulga un procedimiento en el que las espumas, una vez que han sido fabricadas, se someten a un ciclo de temperatura y deformación mecánica para inducir celdas anisotrópicas.

En US 4 053 341 el procedimiento se centra en espumas de polietileno que en este caso están reticuladas. Se consiguen celdas anisotrópicas únicamente en ciertas láminas interiores pero no en la totalidad de la espuma. Las láminas exteriores tienen celdas completamente isótropas.

En US 4 673 695 el polímero se disuelve en un solvente como método de consecución de la estructura anisotrópica. No se menciona si el método permite obtención de celdas abiertas o cerradas.

La patente US 2010 0038579 A1 se centra en la producción de estructuras anisotrópicas en elastómeros mediante la introducción de partículas magnetizables en la matriz que al aplicar un campo magnético facilitan la orientación de la matriz.

El método de procesado de EP 0 411 437 B1 consigue ratios de anisotropía altos con valores entre 5 y 12 pero restringe a su aplicación a polyethersulfonas. En US 2005 0112356 A1 la anisotropía se consigue mediante la introducción en la matriz de nanofibras orientadas, aunque la producción se centra en un polímero concreto, un alkenyl aromático.

En GB 1 007 411 el método de producción constriñe el crecimiento de la pieza espumada a una única dirección pero la patente se restringe a policloruro de vinilo, el material es reticulado y además se limita a espumas de celda cerrada.

La patente US 2011 0104478 presenta un método de conseguir espumas anisotrópicas pero en el cual los ratios de anisotropía en ningún caso superan un valor de 1, 7. En este proceso la anisotropía se consigue por depresurización durante el...

Reivindicaciones:

1. Procedimiento de fabricación de materiales celulares de matriz termoplástica no reticulada con densidades relativas inferiores a 0.2, con índices de anisotropía superiores a 1.5 tanto en celda abierta como en celda parcialmente interconectada y un módulo elástico relativo en compresión superior a 0, 6 MPa/ (kg/m3) un módulo de cizalla relativo superior a 0, 18 MPa/ (kg/m3) y un esfuerzo de colapso superior a 0, 010 MPa/ (kg/m3) , caracterizado por que comprende las etapas de:

- Una etapa inicial (A) de mezcla y granceado de al menos un polímero termoplástico con un agente espumante químico y al menos una nanopartícula, formando un material precursor (5) ,

- Posteriormente introducir el material precursor (5) obtenido, en un molde (B) que comprende una pieza (3) de expansión unidireccional del material precursor (5) y otra de control de la densidad (6 y 7) ,

- tras introducir la mezcla en el molde se eleva la temperatura del molde por encima de la temperatura de descomposición del agente espumante hasta obtener la fusión de la matriz polimérica y la descomposición del agente espumante, aplicando simultáneamente una presión a la pieza de expansión unidireccional (3) del molde con unos valores por encima de la presión generada por el agente espumante, hasta que el polímero funda y descomponga el agente espumante, (C1)

- se libera la presión (C2) para que se produzca la expansión (C3) , estando el valor final de la misma controlado por la pieza de retención de la expansión (7) ,

- se enfría el molde (D) , y

- finalmente se desmoldea (E) la lámina obtenida cuando la totalidad del molde y la de la lámina en él contenida se encuentra a una temperatura inferior a la temperatura de cristalización si el polímero es semicristalino o a la de transición vítrea si el polímero es amorfo.

2. Procedimiento de fabricación de materiales celulares según reivindicación 1 caracterizado por que el molde en el que se introduce el material precursor (5) es un molde que comprende:

o Un cuerpo (1) que comprende una cavidad interior (11) principal de formación de la lámina en la que se introduce la mezcla (5) y que comprende:

• en todo su perímetro superior e inferior una junta de material elástico resistente a la temperatura (2) y

• atornillada a su parte inferior una tapa (4) de la misma área que el área externa de este,

o un pistón (3) con sección transversal en forma de T cuyo sector superior (9) presiona contra la junta elástica (2) dejando la cavidad (11) del cuerpo (1) estanco a gases y al escape del material (5) , de manera que entre la base inferior (10) del cuerpo del pistón (3) y la base interior de la cavidad (4) queda un espacio (11) en el que se introduce el material precursor (5) ,

o una pieza expansora (6) unida al cuerpo del molde, con una altura variable según el espesor final (densidad final) de la lámina que se quiera fabricar, y

o una pieza de retención (7) limitadora de la expansión unida al cuerpo del molde

3. . Procedimiento según reivindicaciones 1 o 2 caracterizado por que en la etapa inicial (A) se mezcla y grancea con el al menos un polímero termoplástico con un agente espumante químico, al menos una nanopartícula seleccionada entre nanoarcilla, nanotubo de carbono, nanofibra de carbono, sílice, grafeno, organotitanatos u organozirconatos

4. Procedimiento según reivindicaciones anteriores caracterizado por que la mezcla comprende como polímero termoplástico polietileno de baja densidad, polietileno de de alta densidad, polietileno lineal de densidad, polipropilenos homopolímeros o copolímeros lineales o ramificados, PVC, PET, PS, PA, etc o mezclas de los mismos.

5. Procedimiento según reivindicaciones anteriores caracterizado por que la mezcla comprende como agente espumante un compuesto seleccionado entre azodicarbonamida, Oxibis (hidracina de bencensulfonil) , 5-feniltetrazol, bicarbonato, ácido cítrico, etc. o mezclas de los mismos.

6. Procedimiento para la fabricación de piezas termoplásticas espumadas de acuerdo a la reivindicaciones anteriores caracterizado por que la cantidad de agente espumante introducido en la

ES 2 388 083 Al

formulación se ajusta de tal manera que el gas generado en su descomposición sea igual o mayor al necesario para conseguir el grado de expansión deseado.

7. Procedimiento según reivindicaciones anteriores caracterizado por que la mezcla de la etapa inicial (A) incluye aditivos seleccionados entre:

- cargas seleccionadas entre talco, carbonato cálcico, nanoarcillas, nanosílicas, nanotubos de carbono, nanofibras de carbono o grafenos,

- refuerzos seleccionados entre fibras de vidrio o fibras de carbono,

- ayudantes de proceso seleccionados entre ceras o ácido esteárico,

- agentes nucleantes seleccionados entre talco, nanopartículas o silicas,

- antioxidantes,

- pigmentos,

- activadores de la reacción del agente espumante,

- espumante y/o

- agentes repolimerizantes seleccionado entre neoalkoxy organotitanatos u organozirconatos.

8. Procedimiento según reivindicación 7 caracterizado por que la mezcla de la etapa inicial (A) incorpora nanoarcillas organomodificadas como cargas de tamaño nanométrico y un polímero compatibilizante que promueve la dispersión y exfoliación de dichas partículas de tamaño nanométrico.

9. Procedimiento según reivindicaciones anteriores caracterizado por que la mezcla es prensada o extruida previa a la introducción en el molde dando lugar a un material precursor sólido.

10. Procedimiento según reivindicaciones 2-9 caracterizado por que la presión sobre el material precursor en el molde (B) es ejercida de forma mecánica mediante una prensa situando un segundo pistón cilíndrico (8) sobre el pistón (3) en forma de T para transmitir la presión hasta el material (5) de tal manera que el gas generado quede disuelto en el polímero fundido precursor sin producir ningún tipo de espumación mientras la presión continúe aplicada.

11. Procedimiento según reivindicación 10 caracterizado por que la temperatura aplicada en el material precursor situado en el molde (B) se aplica calefactando los platos superior e inferior de la prensa, mediante elementos emisores de calor seleccionados entre camisas laterales calefactoras externas, infrarrojos o resistencias eléctricas insertadas en el cuerpo del molde, circuitos internos al molde en los que se introducen líquidos para calentar..

12. Procedimiento según reivindicaciones anteriores caracterizado por que el enfriamiento del molde se produce por un método seleccionado entre circulación de aire, sumergiendo el molde en un baño de agua u otro líquido para un enfriamiento rápido o introduciendo circuitos por los que se puede producir la entrada y salida de agua u otros líquidos en el cuerpo del molde.

ES 2 388 083 Al

ES 2 388 083 Al

ES 2 388 083 Al

Patentes similares o relacionadas:

Tapón y su método de producción, del 22 de Julio de 2020, de PELLICONI & C. S.P.A.: Tapón para la fermentación en botella de vinos espumosos, que comprende una cápsula metálica y un elemento de estanqueidad , que se encuentra dentro […]

Bolsa de vacío integralmente rígida, reutilizable y método de hacer la misma, del 3 de Junio de 2020, de THE BOEING COMPANY: Una bolsa de vacío para procesar una pieza , que comprende: un diafragma de bolsa elástico flexible generalmente plano adaptado para colocarse sobre la pieza […]

Método para revestir un cuerpo hueco con un cuerpo moldeado prensado, del 6 de Mayo de 2020, de MS-Schramberg Holding GmbH & Co. KG: Método para revestir la superficie interior de un cuerpo hueco con un cuerpo moldeado prensado de material en polvo, en donde el material en polvo […]

Sistema de sellado para plásticos fundidos, del 6 de Mayo de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Sistema de sellado que comprende: - por lo menos un cuerpo macho que presenta una superficie externa; - por lo menos un cuerpo […]

Molde evacuable para componentes de plástico compuestos de fibra, del 29 de Enero de 2020, de Loparex Germany GmbH & Co. KG: Molde evacuable y estable con una forma obtenida por termoformado a temperaturas ≤240 °C y correspondiente al componente de plástico compuesto […]

Método para la fabricación de componentes de compuestos de fibra mediante un método de inyección bajo vacío, del 22 de Enero de 2020, de Faserverbund Innovations UG (haftungsbeschränkt): Método para la fabricación de componentes de compuestos de fibra mediante un método de inyección bajo vacío con los pasos: - Disposición del producto […]

Método y aparato para obtener un cuerpo en forma de copa, del 15 de Enero de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Un método que comprende las etapas de: - proporcionar un cuerpo en forma de copa , teniendo dicho cuerpo una pared lateral , que se extiende […]

Procedimiento para fabricar una barra conductora, del 27 de Noviembre de 2019, de GE Renewable Technologies: Procedimiento para la fabricación de una barra conductora compuesta de filamentos apilados con las siguientes etapas, proporcionar un […]