Procedimiento de fabricación de un módulo multicapa de circuitos impresos de alta densidad.

Procedimiento de fabricación de un módulo multicapa de circuitos impresos de alta densidad,

que comprende las etapas siguientes:

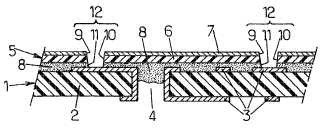

- preparar un sustrato (1) de circuitos (3) impresos de doble cara con orificios (4) pasantes metalizados, estando preparado este sustrato (1) mediante puesta en práctica de técnicas tradicionales de fabricación de circuitos impresos;

- adherir íntimamente a una cara de dicho sustrato, por medio de un adhesivo (8) epoxídico líquido de dos fases polimerizable, una capa (5) adicional formada por una película (6) de resina de poliimida, de la que una cara está revestida de una película (7) metálica, adhiriéndose dicha capa por la cara no metalizada de la película;

- decapar selectivamente dicha película (7) metálica de la capa (5) adicional para retirar el metal en emplazamientos predeterminados previstos por los microorificios (12) frente a zonas metalizadas subyacentes del sustrato; caracterizado porque las etapas siguientes son:

- perforar químicamente de manera anisotrópica microorificios (12) pasantes a través de dicha película (6) sumergiendo dicha película (6) en un baño estático de una disolución acuosa de etilendiamina con adición de potasa en cantidad proporcional al espesor de la película (6) de resina de poliimida y a la dimensión transversal de los microorificios (12), a una temperatura de al menos 25 ºC, después aclarando con un detergente;

- eliminar la capa de adhesivo (8) que aparece en el fondo de los microorificios (12) que atraviesan la película (6) pulverizando un disolvente en la misma, de manera que los microorificios (12) desembocan en las zonas metalizadas subyacentes del sustrato (1);

- metalizar dichos microorificios (12) de manera que su metalización esté en contacto conductor con dichas zonas metalizadas subyacentes y con la película (7) metálica exterior de dicha capa (5); y

- decapar selectivamente dicha película (7) metálica para formar en ella circuitos (14) impresos en conexión conductora con dichos microorificios metalizados.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2002/004305.

Solicitante: ORGANISATION EUROPEENNE POUR LA RECHERCHE NUCLEAIRE (CERN).

Nacionalidad solicitante: Suiza.

Dirección: 1211 GENEVE 23 SUIZA.

Inventor/es: DE OLIVEIRA, RUI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- H05K1/00 ELECTRICIDAD. › H05 TECNICAS ELECTRICAS NO PREVISTAS EN OTRO LUGAR. › H05K CIRCUITOS IMPRESOS; ENCAPSULADOS O DETALLES DE LA CONSTRUCCIÓN DE APARATOS ELECTRICOS; FABRICACION DE CONJUNTOS DE COMPONENTES ELECTRICOS. › Circuitos impresos.

- H05K3/00 H05K […] › Aparatos o procedimientos para la fabricación de circuitos impresos.

- H05K3/38 H05K […] › H05K 3/00 Aparatos o procedimientos para la fabricación de circuitos impresos. › Mejoramiento de la adherencia entre el sustrato aislante y el metal.

- H05K3/46 H05K 3/00 […] › Fabricación de circuitos multicapas.

PDF original: ES-2381919_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de un módulo multicapa de circuitos impresos de alta densidad

Sector de la técnica

La presente invención se refiere a perfeccionamientos aportados a la fabricación de módulos multicapa de circuitos impresos de alta densidad.

Estado de la técnica

Se conoce la fabricación de módulos de circuitos impresos de alta densidad, por ejemplo, módulos de tipo SBU ("Sequential Built-Up") o HDI ("High Density Interconected") o incluso MCML ("Multi Chips Module Laminated") , adhiriendo, a ambos lados de un sustrato de circuitos impresos de doble cara, capas adicionales formadas por una película, concretamente de poliimida, metalizada por una cara, estando dotada cada capa de orificios metalizados para establecer conexiones pasantes entre sus propias pistas conductoras impresas y las del sustrato o las de una película subyacente, véase por ejemplo el documento US 5436062.

La fabricación de tales módulos presenta dificultades.

Se conoce perforar orificios por vía química en una película de poliimida (véase por ejemplo el documento EP-A0 832 918) . No obstante, los procedimientos conocidos actualmente conducen a un grabado isotrópico de la poliimida, de modo que es muy difícil controlar perfectamente la forma y el diámetro de los orificios, y en particular es difícil perforar químicamente orificios de diámetro muy pequeño (o microorificios) necesarios debido a una gran densidad de circuitos y de conexiones pasantes.

Ahora bien, las técnicas electrónicas actuales exigen miniaturizaciones cada vez más desarrolladas, y por tanto densidades de circuitos cada vez más elevadas. Para ello, es necesario poder yuxtaponer microorificios de interconexión lo más próximos entre sí, y por tanto poder controlar de manera precisa sus dimensiones transversales.

Las técnicas de grabado químico disponibles actualmente no permiten satisfacer en este punto las exigencias de la práctica, y el grabado de los microorificios se realiza hoy mediante técnicas físicas (plasma, láser o fotoimagen) que, ciertamente, procuran la precisión buscada, pero que, en cambio, necesitan el empleo de materiales de muy alta calidad y muy costosos, con una inversión inicial de instalación muy elevada.

Un inconveniente de la técnica láser se debe al hecho de que los microorificios se perforan unitariamente, uno tras otro. Esto da como resultado un tiempo de fabricación considerablemente grande.

La adherencia de la capa adicional al sustrato se realiza utilizando hojas de adhesivo sólido que, tras recortarse con la forma requerida, se aplican a la cara no metalizada de la película de poliimida, colocándose el conjunto a continuación sobre el sustrato, después sometiéndose a condiciones de temperatura, de presión y de duración apropiadas para obtener la polimerización del adhesivo. Ahora bien, las hojas de adhesivo disponibles en el mercado y que se utilizan para ello presentan espesores importantes (por ejemplo normalmente del orden de al menos 0, 05 mm) .

En estas condiciones, la película de adhesivo que aparece en el fondo de los microorificios grabados a través de la película de poliimida podría ciertamente decaparse con ayuda de un disolvente apropiado. No obstante, los disolventes conocidos para los adhesivos utilizados tienen una acción isotrópica, de manera que el decapado del adhesivo se realiza en un diámetro tanto más grande cuanto más tiempo haya actuado el disolvente para perforar el espesor considerable de la película de adhesivo. Mediante este proceso, no es posible garantizar que el orificio decapado en la capa de adhesivo tenga exactamente la misma forma y las mismas dimensiones transversales que el orificio perforado a través de la película de poliimida.

Objeto de la invención

La invención pretende remediar los inconvenientes mencionados anteriormente de las técnicas conocidas y proponer un procedimiento perfeccionado que permita fabricar módulos multicapa de circuitos impresos de alta densidad con una calidad y características idénticas a los fabricados mediante puesta en práctica de técnicas físicas (láser, plasma o fotoimagen) , pero con una inversión de material muy inferior y por tanto con un precio de coste unitario de los módulos considerablemente menor, y además con la posibilidad de una fabricación en cadena continua.

Para ello, se propone un procedimiento de fabricación de módulos multicapa de circuitos impresos de alta densidad que, estableciéndose de acuerdo a la invención, se caracteriza porque comprende las etapas siguientes:

- preparar un sustrato de circuitos impresos de doble cara con orificios pasantes metalizados, preparándose este sustrato mediante puesta en práctica de técnicas tradicionales de fabricación de circuitos impresos;

- adherir íntimamente a una cara de dicho sustrato, por medio de un adhesivo epoxídico líquido de dos fases polimerizable, una capa adicional formada por una película de resina de poliimida, de la que una cara está revestida de una película metálica, adhiriéndose dicha capa por la cara no metalizada de la película;

- decapar selectivamente dicha película metálica de la capa adicional para retirar el metal en emplazamientos predeterminados previstos para los microorificios frente a zonas metalizadas subyacentes del sustrato;

- perforar químicamente de manera anisotrópica microorificios pasantes a través de dicha película sumergiendo dicha película en un baño estático de una disolución acuosa de etilendiamina con adición de potasa en cantidad proporcional al espesor de la película de resina de poliimida y a la dimensión transversal de los microorificios, a una temperatura de al menos 25 ºC, después aclarando con un detergente;

- eliminar la capa de adhesivo que aparece en el fondo de los microorificios que atraviesan la película pulverizando un disolvente en la misma, de manera que los microorificios desembocan en las zonas metalizadas subyacentes del sustrato;

- metalizar dichos microorificios de manera que su metalización esté en contacto conductor con dichas zonas metalizadas subyacentes y con la película metálica exterior de dicha capa; y

- decapar selectivamente dicha película metálica para formar en ella circuitos impresos en conexión conductora con dichos microorificios metalizados.

Preferiblemente, el grabado de los microorificios a través de la película de resina de poliimida se obtiene utilizando una disolución acuosa de un tercio de agua y dos tercios de etilendiamina por litro, con adición de potasa KOH. En este caso, para un litro de disolución acuosa, la potasa está presente a razón de aproximadamente 64 g para perforar microorificios de un diámetro de aproximadamente 50 !m en una película de resina de poliimida de un espesor de aproximadamente 50 !m.

De manera ventajosa, la fijación por adherencia de la capa adicional comprende las etapas siguientes:

- aplicar adhesivo a la cara no metalizada de la película de resina de poliimida con ayuda de un adhesivo epoxídico líquido de dos fases extendido en una capa de espesor uniforme tal y provocar la polimerización del adhesivo de manera tal que la capa uniforme de adhesivo polimerizado tenga un espesor sensiblemente igual a al menos el espesor de los circuitos impresos presentes en la cara receptora a la que la película debe adherirse; y

- presionar a vacío la capa sobre la cara receptora en condiciones de temperatura, de presión y de duración apropiadas para garantizar una adherencia uniforme de la capa.

En un modo de aplicación práctico, la capa adicional comprende una película de resina de poliimida recubierta por una cara de una película de cobre con un espesor de al menos 5 !m de manera que presenta una rigidez suficiente para evitar su desprendimiento en los bordes de los microorificios por el efecto del hinchado de la poliimida subyacente al contacto con la disolución acuosa de grabado.

Para constituir módulos de alta densidad de circuitos impresos, pueden solidarizarse íntimamente dos capas adicionales con cara externa metalizada a respectivamente las dos caras del sustrato inicialmente preparado, incluso se apilan varias películas entre sí tratándolas de manera sucesiva.

Según las disposiciones previstas de acuerdo a la invención, la o las películas sucesivas se tratan mediante una técnica de decapado químico clásico incluso para la perforación de los microorificios en condiciones que permitan conferir a los microorificios las pequeñas dimensiones (normalmente del orden de 50 !m) y la forma precisa... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación de un módulo multicapa de circuitos impresos de alta densidad, que comprende las etapas siguientes:

- preparar un sustrato (1) de circuitos (3) impresos de doble cara con orificios (4) pasantes metalizados, estando preparado este sustrato (1) mediante puesta en práctica de técnicas tradicionales de fabricación de circuitos impresos;

- adherir íntimamente a una cara de dicho sustrato, por medio de un adhesivo (8) epoxídico líquido de dos fases polimerizable, una capa (5) adicional formada por una película (6) de resina de poliimida, de la que una cara está revestida de una película (7) metálica, adhiriéndose dicha capa por la cara no metalizada de la película;

- decapar selectivamente dicha película (7) metálica de la capa (5) adicional para retirar el metal en emplazamientos predeterminados previstos por los microorificios (12) frente a zonas metalizadas subyacentes del sustrato; caracterizado porque las etapas siguientes son:

- perforar químicamente de manera anisotrópica microorificios (12) pasantes a través de dicha película

(6) sumergiendo dicha película (6) en un baño estático de una disolución acuosa de etilendiamina con adición de potasa en cantidad proporcional al espesor de la película (6) de resina de poliimida y a la dimensión transversal de los microorificios (12) , a una temperatura de al menos 25 ºC, después aclarando con un detergente;

- eliminar la capa de adhesivo (8) que aparece en el fondo de los microorificios (12) que atraviesan la película (6) pulverizando un disolvente en la misma, de manera que los microorificios (12) desembocan en las zonas metalizadas subyacentes del sustrato (1) ;

- metalizar dichos microorificios (12) de manera que su metalización esté en contacto conductor con dichas zonas metalizadas subyacentes y con la película (7) metálica exterior de dicha capa (5) ; y

- decapar selectivamente dicha película (7) metálica para formar en ella circuitos (14) impresos en conexión conductora con dichos microorificios metalizados.

2. Procedimiento de fabricación de un módulo multicapa de circuitos impresos de alta densidad, según la reivindicación 1, caracterizado porque el grabado de los microorificios (12) a través de la película (6) de resina de poliimida se obtiene utilizando una disolución acuosa de un tercio de agua y dos tercios de etilendiamina por litro, con adición de potasa KOH.

3. Procedimiento de fabricación de un módulo multicapa de circuitos impresos de alta densidad, según la reivindicación 2, caracterizado porque, para un litro de disolución acuosa, la potasa está presente a razón de aproximadamente 64 g para perforar microorificios de un diámetro de aproximadamente 50 !m en una película de resina de poliimida de un espesor de aproximadamente 50 !m.

4. Procedimiento de fabricación de un módulo multicapa de circuitos impresos de alta densidad, según una cualquiera de las reivindicaciones 1 a 3, caracterizado porque la fijación por adherencia de la capa (5) adicional comprende las etapas siguientes:

- aplicar adhesivo a la cara no metalizada de la película (6) de resina de poliimida con ayuda de un adhesivo (8) epoxídico líquido de dos fases extendido en una capa de espesor uniforme tal y provocar la polimerización del adhesivo de manera tal que la capa uniforme de adhesivo (8) polimerizado tenga un espesor sensiblemente igual a al menos el espesor de los circuitos (3, 14) impresos presentes en la cara receptora a la que la película (6) debe adherirse; y

- presionar a vacío la capa (5) sobre la cara receptora en condiciones de temperatura, de presión y de duración apropiadas para garantizar una adherencia uniforme de la capa (5) .

5. Procedimiento de fabricación de un módulo multicapa de circuitos impresos de alta densidad, según una cualquiera de las reivindicaciones 1 a 4, caracterizado porque la eliminación de la capa de adhesivo (8) en el fondo de los microorificios (9, 11) se realiza por pulverización de ácido sulfúrico con una concentración del 90 al 100%.

6. Procedimiento de fabricación de un módulo multicapa de circuitos impresos de alta densidad, según una cualquiera de las reivindicaciones 1 a 5, caracterizado porque la capa (5) adicional comprende una película

(6) de resina de poliimida recubierta por una cara de una película (7) de cobre con un espesor de al menos 5 !m.

7. Procedimiento de fabricación de un módulo multicapa de circuitos impresos de alta densidad, según una cualquiera de las reivindicaciones 1 a 6, caracterizado porque se solidarizan íntimamente dos capas (5) adicionales con cara externa metalizada a respectivamente las dos caras del sustrato (1) inicialmente

preparado.

8. Procedimiento de fabricación de un módulo multicapa de circuitos impresos de alta densidad, según una cualquiera de las reivindicaciones 1 a 7, caracterizado porque se solidarizan íntimamente al menos otra capa (5) adicional más a la cara externa de una capa (5) colocada anteriormente y se repite el proceso de tratamiento sobre esta otra capa.

Patentes similares o relacionadas:

Procedimiento de medición de la alineación del procedimiento láser, del 26 de Febrero de 2020, de Tecnomar Oy: Un procedimiento de medición de alineación del procedimiento láser aplicable a un procedimiento de fabricación bobina a bobina que incluye […]

Procedimiento de fabricación de una placa de circuito impreso con microrradiadores, del 12 de Febrero de 2020, de Rayben Technologies (HK) Limited: Placa de circuito impreso que presenta una superficie superior y una superficie inferior que comprende: un radiador provisto de un núcleo eléctricamente […]

Composición de resina y uso de la misma, del 8 de Enero de 2020, de Shengyi Technology Co., Ltd: Una composición de resina, en la que la mezcla de resinas comprende una resina de polifeniléter modificada y un compuesto de silicio orgánico que […]

Uso de una composición de resina termoendurecible de tipo vitrímero para la fabricación de piezas de aislamiento eléctrico, del 26 de Junio de 2019, de ARKEMA FRANCE: Uso de una composición que contiene, además de una resina termoendurecible de tipo epoxídico y un endurecedor seleccionado entre los anhídridos […]

Sensor de huella dactilar, método para la fabricación de un sensor de huella dactilar y terminal, del 27 de Mayo de 2019, de Guangdong OPPO Mobile Telecommunications Corp., Ltd: Un sensor de huella dactilar, que comprende: una unidad de chip que tiene una primera superficie y una segunda superficie opuesta […]

Dispositivo y método para la descarga de gotas, del 15 de Mayo de 2019, de Musashi Engineering, Inc: Un dispositivo de descarga de gotas que comprende un recorrido de descarga que tiene un extremo que constituye una abertura de descarga , un […]

Sensor plano y su método de fabricación, del 1 de Marzo de 2019, de MariCare Oy: Un sensor de suelo que tiene una pauta de conductores para la detección del campo eléctrico, comprendiendo: matrices de zonas de sensores eléctricamente conductores […]

Multiplicador que comprende un circuito electrónico impreso, del 25 de Febrero de 2019, de DETNET SOUTH AFRICA (PTY) LTD (100.0%): Multiplicador que incluye un componente multiplicador el cual incluye una carcasa de multiplicador en forma de taza con un volumen […]