CUERPO TUBULAR DE EMBALAJE EN MATERIAL TERMOPLÁSTICO CON BANDA INCRUSTADA.

Cuerpo tubular de embalaje formado por un laminado constituido por lo menos por un material termoplástico cuyos extremos están fijados por soldadura y recubiertos por una banda soldada o pegada,

caracterizado porque dicha banda está por lo menos parcialmente incrustada en el laminado

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2007/051249.

Solicitante: AISAPACK HOLDING SA.

Nacionalidad solicitante: Suiza.

Dirección: RUE DE LA PRAISE 31 1896 VOUVRY SUIZA.

Inventor/es: THOMASSET, JACQUES.

Fecha de Publicación: .

Fecha Solicitud PCT: 6 de Abril de 2007.

Clasificación Internacional de Patentes:

- B29C65/00S8C

- B29C65/50B

Clasificación PCT:

- B29C65/50 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › utilizando cintas adhesivas.

- B65D35/02 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 35/00 Recipientes plegables de forma tubular, concebidos de forma que al expulsar su contenido se deforman permanentemente, p. ej. tubos flexibles para dentífricos u otros productos plásticos o semilíquidos; Soportes adecuados. › Estructura del cuerpo.

- B65D35/14 B65D 35/00 […] › con revestimientos o guarniciones.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

PDF original: ES-2358229_T3.pdf

Fragmento de la descripción:

CAMPO DE LA INVENCIÓN

La presente invención se sitúa en el campo de los tubos flexibles formados por medio de películas plásticas. La misma se refiere más particularmente a un tubo flexible cuyos extremos están soldados extremo con extremo.

ESTADO DE LA TÉCNICA

Numerosos tubos flexibles son confeccionados por soldadura de los extremos de un laminado que contiene por lo menos una capa de plástico.

El procedimiento de soldadura más corriente consiste en formar un recubrimiento de los extremos del laminado y en ensamblar la cara interior sobre la cara superior del laminado; véase por ejemplo el documento EP 0 177 470. Este ensamblaje presenta numerosas ventajas puesto que permite en particular obtener una resistencia elevada de la zona soldada, garantizar las propiedades de higiene con respecto al producto embalado y asegurar buenas propiedades de barrera y de estanqueidad. Sin embargo, este ensamblaje puede resultar insuficiente para el acondicionamiento de productos agresivos que migran a la zona soldada y conducen a la deslaminación del laminado. Este embalaje adolece asimismo del inconveniente de presentar un sobreespesor importante a nivel de la zona soldada, lo cual perjudica las propiedades estéticas del embalaje.

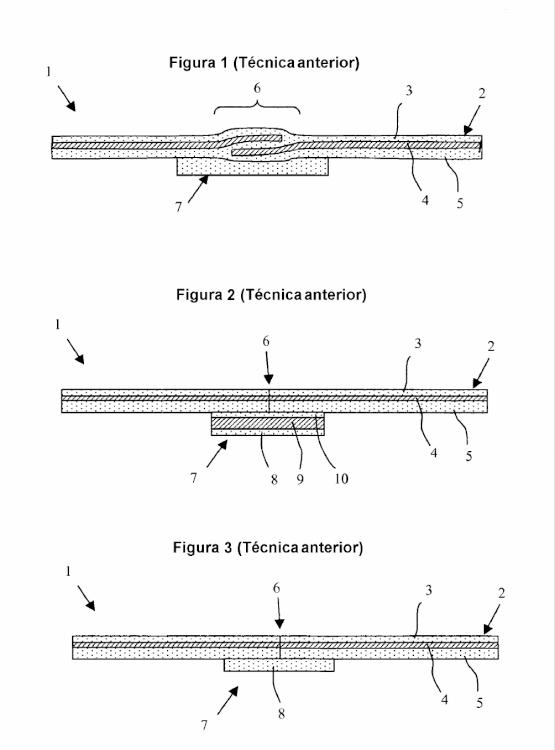

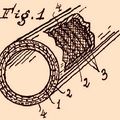

La solicitud de patente EP 0 187 541 (figura 1) propone la utilización de una banda soldada en el interior del tubo para proteger la zona soldada de la migración de productos agresivos. La figura 1 ilustra un ensamblaje 1 para embalar unos productos que contiene unos cianoacrilatos. Según el modo preferido de la invención, el laminado 2 comprende una primera capa 5 de polietileno de alta densidad (PEHD) en contacto con el producto embalado, una capa de aluminio 4 y una segunda capa 3 de PEHD en la superficie externa. El laminado 2 comprende asimismo una capa de polietilenimina (PEI) y una capa de etilenoácido acrílico copolimero (EAA) entre las capas 5 y 4 así como una capa de EAA entre las capas 4 y 3 con el fin de garantizar una buena adhesión entre las capas 3, 4 y 5. Los extremos del laminado 2 forman un recubrimiento en la zona soldada 6. La banda 7 en PEHD está soldada sobre la cara interna del ensamblaje 1 y se encuentra en el interior del tubo. La banda 7 permite ralentizar la difusión de los cianoacrilatos en la zona soldada y evita los problemas de deslaminación.

La patente US nº 4.733.800 (figura 2) da a conocer la utilización de una banda soldada en el interior de un tubo plástico con el fin de suprimir el efecto de retorno elástico del embalaje cuando es comprimido para extraer el producto. Este retorno elástico denominado también “dead fold” por el experto en la materia, hace entrar aire en el embalaje a medida que este último se vacía, lo cual resulta en una oxidación acelerada del producto embalado. Para evitar este inconveniente, la patente US nº 4.733.800 proponer la utilización de una banda soldada en el interior del tubo y que comprende una capa metálica. El tubo está formado por el ensamblaje 1 de un laminado 2 soldado extremo con extremo. Dicho laminado 2 comprende por lo menos una capa metálica 4 de espesor comprendido entre 5 y 40 micrones y una capa 5 soldante. La banda 7 soldada sobre la cara interna del ensamblaje 1 se superpone a los extremos del laminado 2 a nivel de la zona de soldadura extremo con extremo 6. La banda 7 situada en el interior del tubo comprende por lo menos una capa metálica de espesor comprendido entre 40 y 200 micrones así como dos capas soldantes 8 y 10. Dicha banda 7 permite evitar el retorno elástico del tubo cuando tiene lugar la extracción del producto, y refuerza la zona soldada debido al espesor de la capa metálica 9. Sin embargo, la invención descrita en la patente US nº 4.733.800 adolece de varios inconvenientes principales. Un primer inconveniente reside en el hecho de que la capa metálica 9 se encuentra en contacto directo con el producto embalado, lo cual crea problemas cuando el producto es alimenticio. Un segundo inconveniente está relacionado con el espesor importante de la banda que hace difícil, incluso imposible, el ensamblaje de la cabeza del tubo sobre el cuerpo tubular.

La solicitud de patente JP06166107 (figura 3) propone la utilización de una banda soldada en el interior del tubo con el fin de evitar los inconvenientes de la soldadura por recubrimiento de los extremos del laminado. La solicitud de patente JP06166107 propone en particular evitar el contacto de las capas de barrera con el producto embalado posicionando los extremos del laminado extremo con extremo y soldando una banda que une dichos extremos. Un tubo está formado por el ensamblaje 1 de un laminado 2 cuyos extremos están posicionados extremo con extremo. Los extremos 6 no están soldados entre sí; los mismos están unidos por medio de la banda 7 soldada sobre la cara inferior del laminado. Según la solicitud de patente JP06166107 la banda puede comprender varias capas y la capa soldada es de naturaleza idéntica a la capa inferior 5 del laminado. La invención descrita en la solicitud de patente JP06166107 es interesante para asociar unos laminados que se sueldan extremo con extremo. Sin embargo, la misma adolece de varios inconvenientes. Un primer inconveniente es de orden estético puesto que la superficie exterior del tubo presenta una ruptura de su superficie exterior a nivel del ensamblaje extremo con extremo 6. Un segundo inconveniente está relacionado con el sobreespesor creado por la banda interna que hace difícil el ensamblaje de la cabeza del tubo sobre el cuerpo tubular.

**(Ver fórmula)**

PROBLEMA A RESOLVER

La adición de una banda que une los extremos de un laminado soldado extremo con extremo para formar unos cuerpos tubulares presenta numerosas ventajas. Sin embargo, los tubos formados a partir de estos cuerpos tubulares adolecen de varios inconvenientes.

Cuando la banda está soldada o pegada sobre la superficie externa del laminado, pueden aparecer defectos cuando tiene lugar la impresión del cuerpo tubular; estando estos efectos de decoración relacionados con el sobreespesor creado por la banda. Otro inconveniente de la adición de una banda sobre la superficie exterior del embalaje está relacionado con el hecho de que el consumidor puede sentir el sobreespesor de la banda cuando tiene lugar el asido del embalaje. La sensación creada es particularmente perjudicial para la utilización de estos tubos en el mercado de los productos cosméticos.

Cuando la banda es añadida sobre la superficie interna del cuerpo tubular, ocurre que la soldadura de la cabeza de tubo sobre el cuerpo tubular plantea dificultades. Se ha observado en efecto que el sobreespesor creado por la banda genera un riesgo de fuga del embalaje a nivel de la cabeza soldada.

DEFINICIÓN DE LOS TÉRMINOS UTILIZADOS EN LA EXPOSICIÓN DE LA INVENCIÓN

En la exposición de la invención se utilizan los términos y abreviaturas siguientes:

Laminado: película multicapa que resulta del complejado de varias películas.

BOPET: polietilentereftalato biorientado

BOPP: polipropileno biorientado

BOPA: poliamida biorientada

PE: polietileno

LDPE: polietileno de baja densidad

LLDPE: polietileno de baja densidad lineal

HDPE: polietileno de alta densidad

EVOH: etilenalcohol vinilico

Adhesivo: cola utilizada cuando tiene lugar la confección de los laminados para asociar varias películas.

Cola: producto adhesivo que sirve para pegar la banda sobre el laminado

Soldadura: la operación de soldadura consiste en ensamblar haciendo fundir dos materiales de la misma naturaleza o miscibles en estado fundido, manifestándose dicha miscibilidad por la difusión y la interpenetración de las cadenas moleculares; y después haciendo enfriar dichos materiales con el fin de fijar el estado de interpenetración molecular.

Pegado: por oposición a la soldadura, el pegado se define como una operación de ensamblaje de dos materiales que no son de la misma naturaleza o inmiscibles en estado fundido. El pegado puede hacer intervenir unos mecanismos químicos (reacción de los extremos de cadena, reticulación), unos mecanismos fiscos (fuerzas de Van des Waals, evaporación). El pegado es una operación de ensamblaje que se puede realizar a temperatura ambiente o calentando los materiales.

EXPOSICIÓN GENERAL DE LA INVENCIÓN

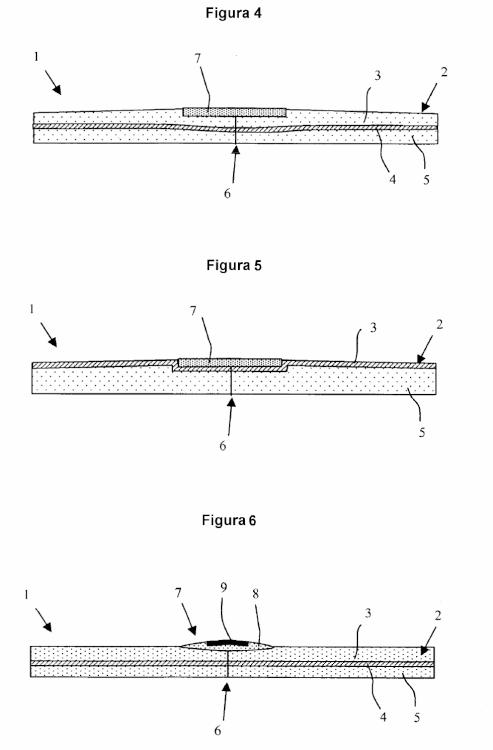

La invención consiste en incrustar por lo menos parcialmente la banda soldada en el laminado con el fin de que el espesor... [Seguir leyendo]

Reivindicaciones:

1. Cuerpo tubular de embalaje formado por un laminado constituido por lo menos por un material termoplástico cuyos extremos están fijados por soldadura y recubiertos por una banda soldada o pegada, caracterizado porque dicha banda está por lo menos parcialmente incrustada en el laminado.

2. Cuerpo tubular según la reivindicación 1, en el que dichos extremos están soldados extremo con extremo; siendo el espesor de la zona soldada inferior a la suma del espesor del laminado y de la banda.

3. Cuerpo tubular según la reivindicación 1 ó 2, en el que la banda está incrustada sobre su superficie externa.

4. Cuerpo tubular según cualquiera de las reivindicaciones anteriores, en el que la banda está completamente incrustada en el laminado.

5. Cuerpo tubular según cualquiera de las reivindicaciones anteriores, en el que los extremos de la banda están biselados.

6. Procedimiento de fabricación de un cuerpo tubular según cualquiera de las reivindicaciones anteriores, que comprende una etapa de incrustación de la banda en el laminado que consiste en ejercer una presión sobre dicha banda con el fin de hacerla penetrar en el espesor del laminado.

7. Procedimiento según la reivindicación 6, en el que el laminado está por lo menos parcialmente fundido cuando tiene lugar la incrustación de la banda.

8. Procedimiento según la reivindicación 6, en el que el laminado está en estado sólido cuando tiene lugar la incrustación de la banda.

9. Procedimiento de fabricación de un cuerpo tubular según cualquiera de las reivindicaciones anteriores 1 a 5, que comprende una etapa de preparación de un vaciado en el laminado seguida de una etapa durante la cual se dispone la banda en el vaciado.

10. Procedimiento según la reivindicación 8, en el que se prepara el vaciado por deformación de material.

11. Procedimiento según la reivindicación 8, en el que se prepara el vaciado por retirada de material.

Patentes similares o relacionadas:

ENSAMBLAJE DE LAMINA DE SELLADO PARA SUPERFICIES DE CONSTRUCCION Y PROCEDIMIENTOS DE FABRICACION Y APLICACION DEL MISMO, del 27 de Septiembre de 2010, de HEIFETZ, RAPHAEL: Ensamblaje de lámina de sellado que se puede adherir a una superficie de construcción, que comprende: (a) una capa superior de una primera sustancia, […]

ENSAMBLAJE DE LAMINA DE SELLADO PARA SUPERFICIES DE CONSTRUCCION Y PROCEDIMIENTOS DE FABRICACION Y APLICACION DEL MISMO, del 27 de Septiembre de 2010, de HEIFETZ, RAPHAEL: Ensamblaje de lámina de sellado que se puede adherir a una superficie de construcción, que comprende: (a) una capa superior de una primera sustancia, […]

EMBALAJE CONSTITUIDO POR UNA PELÍCULA SOLDADA EXTREMO CON EXTREMO, del 7 de Diciembre de 2011, de AISAPACK HOLDING SA: Embalaje realizado a partir de una película termoplástica cuyos extremos son puestos extremo con extremo, estando dicha película compuesta por varias capas […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA UNION SIN FIN DE PASAMANOS PARA ESCALERAS MECANICAS Y ANDENES RODANTES, del 13 de Agosto de 2010, de NEW-YORK HAMBURGER GUMMI-WAAREN COMPAGNIE AG: Procedimiento para la unión sin fin de pasamanos para escaleras mecánicas y andenes rodantes con una empuñadura hecha de material polímero y una capa de […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA UNION SIN FIN DE PASAMANOS PARA ESCALERAS MECANICAS Y ANDENES RODANTES, del 13 de Agosto de 2010, de NEW-YORK HAMBURGER GUMMI-WAAREN COMPAGNIE AG: Procedimiento para la unión sin fin de pasamanos para escaleras mecánicas y andenes rodantes con una empuñadura hecha de material polímero y una capa de […]

PROCEDIMIENTO PARA UNIR DOS PIEZAS DE TEJIDO Y COSTURA DE DOS PIEZAS DE TEJIDO, del 9 de Marzo de 2010, de NOVURANIA S.P.A: Procedimiento para unir entre sí dos piezas de tejido ,

comprendiendo los pasos siguientes

a) adosar entre sí dos piezas de tejido en un punto de costura […]

PROCEDIMIENTO PARA UNIR DOS PIEZAS DE TEJIDO Y COSTURA DE DOS PIEZAS DE TEJIDO, del 9 de Marzo de 2010, de NOVURANIA S.P.A: Procedimiento para unir entre sí dos piezas de tejido ,

comprendiendo los pasos siguientes

a) adosar entre sí dos piezas de tejido en un punto de costura […]

PROCEDIMIENTO DE FABRICACIÓN DE TUBOS ARMADOS, del 16 de Enero de 1961, de MULLER,JACQUES: Procedimiento de fabricación de tubos armados, caracterizado porque consiste en el empleo de una armadura cilíndrica formada por una banda […]

PROCEDIMIENTO DE FABRICACIÓN DE TUBOS ARMADOS, del 16 de Enero de 1961, de MULLER,JACQUES: Procedimiento de fabricación de tubos armados, caracterizado porque consiste en el empleo de una armadura cilíndrica formada por una banda […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Proceso de cocurado para la unión de estructuras de material compuesto, del 8 de Abril de 2020, de THE BOEING COMPANY: Un método para fabricar un ensamblaje de material compuesto, que incluye: disponer una pluralidad de primeras capas de material compuesto para formar una […]

Procedimiento y dispositivo de aplicación de una cinta adhesiva sobre un tensor, del 18 de Marzo de 2020, de Stelia Aerospace: Procedimiento de aplicación de una cinta adhesiva sobre una suela de un tensor , extendiéndose cada suela de manera longitudinal […]