PROCESO PARA LA PREPARACION DE GRANULOS A BASE DE POLIMEROS TERMOPLASTICOS EXPANDIBLES Y PRODUCTOS AFINES.

Proceso para la producción continua de gránulos a base de polímeros termoplásticos,

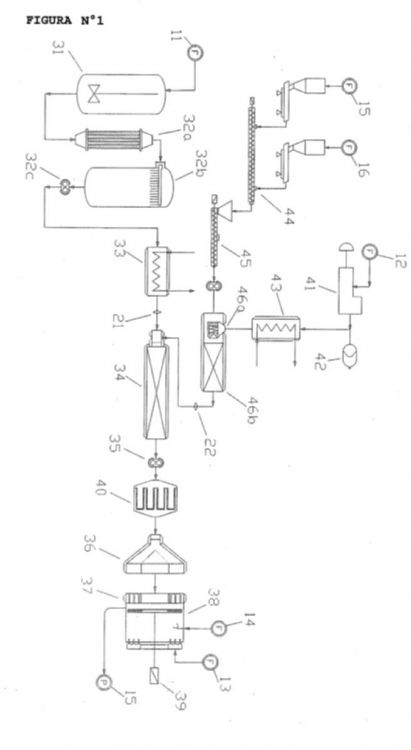

que comprende al menos un agente expandible y, opcionalmente, otros polímeros o aditivos, entre los cuales pigmentos inorgánicos insolubles en la matriz polimérica, de forma que se prepara una primera corriente principal en el estado fundido y una segunda co-rriente en el estado fundido, que engloba los aditivos y que se añade a la primera corriente. La mezcla es extruida a través de una boquilla que se enfría por medio de chorros de agua de toberas colocadas detrás de las cuchillas de corte

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200801420.

Solicitante: POLIMERI EUROPA S.P.A..

Nacionalidad solicitante: Italia.

Dirección: PIAZZA BOLDRINI, 1,SAN DONATO MILANESE-MILAN.

Inventor/es: CASALINI, ALESSANDRO, FELISARI,RICCARDO.

Fecha de Solicitud: 16 de Mayo de 2008.

Fecha de Publicación: .

Fecha de Concesión: 4 de Marzo de 2010.

Clasificación Internacional de Patentes:

- B29C44/34H

Clasificación PCT:

- B29B9/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 9/00 Fabricación de gránulos (en general B01J; aspectos químicos C08J 3/12). › en forma de filamentos, p. ej. combinados con la extrusión.

- B29C44/34 B29 […] › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 44/00 Conformación por presión interna generada en el material, p. ej. por hinchamiento o por espumación. › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

Fragmento de la descripción:

Proceso para la preparación de gránulos a base de polímeros termoplásticos expandibles y productos afines.

La presente invención se refiere a un proceso para la producción continuada de gránulos expandibles a base de polímeros termoplásticos y productos afines.

El término "gránulos expandibles a base de polímeros termoplásticos" tal como se utiliza en la presente descripción y en las reivindicaciones, se refiere a polímeros termoplásticos, por ejemplo polímeros aromáticos de vinilo, en forma de gránulos que contienen un sistema expandible y posiblemente otros aditivos, donde la forma de los gránulos es esencialmente elipsoidal, por ejemplo, la forma de una nuez o una forma lenticular, que tiene un volumen de partícula que oscila entre 0,02 y 3,5 mm3.

Estos polímeros termoplásticos expandibles en forma de gránulos, después de su expansión y moldeo, se utilizan especialmente en la producción de electrodomésticos u otro equipamiento industrial, en el envasado y el aislamiento térmico en la industria de la construcción, debido a sus propiedades termo-aislantes.

El proceso y el equipo aquí descrito, objeto de la presente invención, permiten la producción a gran escala de dichos polímeros termoplásticos expandibles a un precio moderado y con una constancia cualitativa muy mejorada.

Los polímeros termoplásticos, por ejemplo, los polímeros aromáticos de vinilo como el poliestireno pueden hacerse expandibles incorporando un agente expandible en la matriz polimérica. Los agentes expandibles típicos para los polímeros de vinilo aromáticos incluyen al menos un hidrocarburo líquido que contiene de 3 a 7 átomos de carbono, un hidrocarburo halogenado, dióxido de carbono o agua. La cantidad de agente expandible oscila entre el 2 y el 15% en peso.

Los polímeros expandibles se fabrican en general como perlas o gránulos, los cuales bajo la acción del calor, administrados por ejemplo por acción del vapor se expanden inicialmente hasta que se alcanza una densidad deseada, después de un cierto periodo de envejecimiento son sinterizados en moldes cerrados para producir bloques de los productos finales deseados.

Las perlas expandibles se pueden obtener por medio de un proceso de polimerización discontinuo en suspensión. Este proceso que es bien conocido por los expertos en este campo, tal como se ha descrito en las patentes americanas US 2.673.194 y US 4.500.692 comprende las etapas siguientes:

- - Se dispersa el monómero aromático de vinilo líquido en un medio acuoso usando agentes de suspensión;

- - Se añaden catalizadores de polimerización y se polimeriza el monómero aromático de vinilo en un reactor calentado y agitado;

- - Se añade el agente de expansión en el momento de un cierto grado de conversión del monómero;

- - Se completa la polimerización;

- - Se descargan, lavan, secan y tamizan las perlas resultantes. El diámetro de las perlas oscila generalmente entre 0,1 y 3 mm.

Este proceso de suspensión permite que se obtenga un producto de buena calidad pero tiene varios inconvenientes como:

- una distribución muy amplia del diámetro de la perla, seguido de la necesidad de separar las diferentes fracciones mediante un cribado y desechado de las colas;

- límites significativos en la producción de productos especiales, tales como perlas coloreadas y/o perlas que contengan rellenos o aditivos heterogéneos, por ejemplo, agentes de nucleación y/o retardantes de la llama, ya que es difícil incorporarlos a las perlas o bien pueden inhibir la polimerización. Ver, por ejemplo, la patente americana 4.360.611, o las solicitudes de patentes internacionales WO 98/51734 y WO 00/29471;

- otras limitaciones en el uso de los agentes expandibles, que pueden dispersarse y/o ser solubles en la matriz polimérica o bien en el uso de los monómeros, que pueden ser capaces de polimerizarse en solución acuosa

- dificultad para reducir el monómero residual, por ejemplo, estireno en el polímero, por debajo de 1000 ppm, y en reducir el contenido total de agua interna;

- problemas ambientales debido al consumo considerable de agua que no puede ser simplemente descargada en las cloacas, a menos que se haya sometido a un tratamiento de purificación, y a la imposibilidad de reciclar el polímero expandido después de su uso.

Estos y otros inconvenientes pueden ser solventados por medio de un proceso continuo en serie en el cual se mezcle una composición polimérica en la fase fundida con aditivos sólidos y agentes expandibles. Estos procesos se describen, por ejemplo, en la patente inglesa GB-A-1.062.307 y en la patente europea EP-A-668.139. Se ha descrito un proceso en estas patentes para la producción de gránulos de poliestireno expandible (EPS) de acuerdo con el cual, el polímero fundido y el agente expandible se mezclan por medio de unos elementos estáticos de agitación. Tras el enfriamiento, la mezcla es granulada a través de una matriz o boquilla.

El producto así obtenido tiene generalmente el inconveniente de que posee una estructura celular después de la expansión, en la que las células son irregulares y normalmente demasiado grandes. El número de células y la estructura de la espuma obtenida durante la expansión juegan un papel muy importante en la obtención de unas propiedades ideales de aislamiento térmico y una buena superficie en las espumas. Por esta razón, a menudo es necesario el uso de agentes nucleantes. La patente europea EP-A-126.459 describe un proceso para resolver estos problemas por medio de un tratamiento térmico de gránulos llevado a cabo bajo presión y a una temperatura superior a la temperatura de transición vítrea del polímero expandible.

Además, la resina expandible que sale de la boquilla es difícil de cortar debido a su tendencia natural a expandirse. En la solicitud de patente americana 2006/167123, se ha descrito un proceso que explota esta característica para obtener gránulos de densidad baja por medio del corte directo del polímero fundido expandible que sale del troquel.

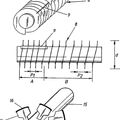

En otros procesos, descritos por ejemplo en las patentes americanas 5.108.673 y 5.573.790, el polímero expandible es extruido en filamentos continuos, enfriado inmediatamente con agua fría a la salida del troquel o boquilla y granulado en una etapa posterior. Sin embargo, no es posible obtener perlas básicamente esféricas, ya que el corte del filamento produce gránulos cilíndricos con diámetros normalmente superiores a 1 mm y el equipo se debe mantener bajo presión para evitar la pre-expansión de los gránulos.

La incorporación de cargas orgánicas puede ser problemática. La solicitud de patente internacional WO 00/43442 afirma que los materiales atérmicos tienen un efecto nucleante fuerte y, como consecuencia de ello, para prevenir la pre-expansión, es necesario trabajar con un sistema de granulación bajo el agua y bajo presión. Este proceso comprende el uso de una boquilla especial, en la que el polímero expandido es extruido a través de una serie de pequeños agujeros. Los expertos en este campo saben que este proceso es extremadamente vinculante ya que la temperatura de la superficie de la boquilla se acerca a la del agua y esto hace que el flujo polimérico alcance casi su temperatura de solidificación. Debido al hinchamiento durante la extrusión y a la necesidad de producir gránulos extruidos que tengan unas dimensiones muy reducidas, se requieren unos agujeros muy pequeños, con diámetros entre 0,3 y 1,2 mm. Como consecuencia de ello, la extrusión a través de estos orificios requiere unas velocidades de deformación por cizallamiento muy elevadas. Esto implica que con esta tecnología, no se puedan obtener partículas extruidas que tengan dimensiones inferiores a 1 mm.

La solicitud de patente americana 2005/156344 describe la influencia de la geometría de los orificios del troquel o boquilla (como el diámetro del orificio, el cociente longitud/diámetro, los ángulos de los conos de entrada y salida), de la temperatura del producto fundido y de los plastificantes en el hinchamiento del polímero a la salida de los orificios de la boquilla y por lo tanto en el diámetro de la perla final. Describe que la resina expandible puede contener varios aditivos, como los agentes nucleantes, plastificantes, retardantes de llama, colorantes y pigmentos orgánicos e inorgánicos, solubles o insolubles, como el negro de carbono,...

Reivindicaciones:

1. Un proceso para la preparación en continuo de gránulos expandibles basados en polímeros termoplásticos, por medio de una boquilla de granulación, que incluye las etapas siguientes:

2. El proceso conforme a la reivindicación 1, en el que el sistema que se expande consta de un agente de expansión o bien de una mezcla de agentes de expansión.

3. El proceso conforme a la reivindicación 1 ó 2, en el que el sistema que se expande se calienta a una temperatura similar o superior a la temperatura de transición vítrea de la mayoría polimérica en peso, antes de incorporarse a la corriente polimérica.

4. El proceso conforme a cualquiera de las reivindicaciones anteriores, en el que la etapa siguiente se introduce antes de la granulación (vii):

5. El proceso conforme a la reivindicación 4, en el que el filtro se caracteriza por un tamaño de malla que oscila entre una décima y una tercera parte del diámetro de los orificios de la boquilla.

6. El proceso conforme a cualquiera de las reivindicaciones anteriores, en el que el sistema que se expande se incorpora directamente a la corriente aromática vinílica (i).

7. El proceso conforme a la reivindicación 6, en el que la incorporación (iv) de la composición polimérica y el sistema que se expande se realizan por medio de unos dispositivos de mezcla estáticos o dinámicos, durante un tiempo de residencia mínimo de 100 segundos y, al mismo tiempo, manteniendo la presión del producto fundido en un valor superior a la presión crítica del sistema que se expande.

8. El proceso conforme a cualquiera de las reivindicaciones anteriores, en el que la etapa siguiente se introduce antes de la de granulación (vii):

9. El proceso conforme a cualquiera de las reivindicaciones anteriores, que comprende las etapas siguientes, después de la granulación de la composición polimérica expandible (vii):

10. El proceso conforme a la reivindicación 9, en el que la etapa de recocido se lleva a cabo durante un periodo no mayor de 180 segundos, y en el que tanto la etapa de recocido (viii) como la etapa de enfriamiento (ix) se realizan a una presión superior a 0,5 bar.

11. El proceso conforme a cualquiera de las reivindicaciones anteriores, en el que dicha corriente polimérica aromática vinílica de la etapa (i) está en el estado fundido y viene directamente de una planta de polimerización.

12. El proceso conforme a la reivindicación 11, en el que dicha corriente polimérica aromática vinílica que procede de la salida de un desvolatilizador, pasa directamente al estado fundido.

13. El proceso conforme a cualquiera de las reivindicaciones de la 1 a la 10, en el que dicha corriente de polímero aromático vinílico de la etapa (i) se obtiene mezclando las partículas sólidas de los polímeros en un extrusor.

14. El proceso conforme a cualquiera de las reivindicaciones anteriores, en el que el material polimérico aromático vinílico (i) se fabrica mediante la polimerización del estireno con un 0-50% en peso de alfa-metilestireno; metacrilato de alquilo, en el que el grupo alquilo es un grupo C1-C4-alquilo; acetato de vinilo; acrilonitrilo; dienos conjugados y mezclas de los mismos.

15. El proceso conforme a cualquiera de las reivindicaciones anteriores, en el que el material polimérico en la etapa (ii) se elige entre los materiales siguientes:

16. El proceso conforme a cualquiera de las anteriores reivindicaciones, donde una parte o la totalidad del polímero en la etapa (ii) se obtiene mezclando los productos aromático vinílicos posconsumidor.

17. El proceso conforme a cualquiera de las reivindicaciones anteriores, donde los aditivos en la etapa (ii) se seleccionan de:

18. El proceso conforme a cualquiera de las reivindicaciones anteriores donde la etapa (ii) es sustituida por la siguiente:

19. Una composición polimérica en partículas fabricada conforme al proceso de cualquiera de las reivindicaciones anteriores, capaz de ser procesada para dar partículas expandidas con una densidad inferior o igual a 50 g/l y un contenido en células cerradas de al menos un 60% tal como requiere la ASTM D-2856, caracterizado porque las partículas tienen un factor de forma que varía entre 0,6 y 0,99.

Patentes similares o relacionadas:

DISPOSITIVO DE MANOS LIBRES PARA EL CONTROL DEL CAUDAL DE AGUA EN UN GRIFO, del 9 de Junio de 2011, de JIMENEZ SANCHEZ,JUAN: 1. Dispositivo de manos libres para el control del caudal de agua en un grifo caracterizado porque consta de un micropulsador o un microdetector adherido […]

DISPOSITIVO DE MANOS LIBRES PARA EL CONTROL DEL CAUDAL DE AGUA EN UN GRIFO, del 9 de Junio de 2011, de JIMENEZ SANCHEZ,JUAN: 1. Dispositivo de manos libres para el control del caudal de agua en un grifo caracterizado porque consta de un micropulsador o un microdetector adherido […]

MÉTODO Y DISPOSITIVO PARA GRANULAR POLÍMERO FUNDIDO QUE CONTIENE AGENTE PROPELENTE, del 9 de Marzo de 2011, de BASF SE: Método para la granulación de polímeros fundidos que contienen propelente en una cámara de granulación , a través de la cual fluye un líquido […]

MÉTODO Y DISPOSITIVO PARA GRANULAR POLÍMERO FUNDIDO QUE CONTIENE AGENTE PROPELENTE, del 9 de Marzo de 2011, de BASF SE: Método para la granulación de polímeros fundidos que contienen propelente en una cámara de granulación , a través de la cual fluye un líquido […]

METODO Y DISPOSITIVO PARA PRE-EXPANDIR MICROESFERAS TERMOPLASTICAS, del 26 de Octubre de 2010, de AKZO NOBEL N.V.: Un método para preparar microsferas termoplásticas expandidas, que comprende cargar microsferas térmicamente expandibles dentro de un dispositivo de expansión que […]

METODO Y DISPOSITIVO PARA PRE-EXPANDIR MICROESFERAS TERMOPLASTICAS, del 26 de Octubre de 2010, de AKZO NOBEL N.V.: Un método para preparar microsferas termoplásticas expandidas, que comprende cargar microsferas térmicamente expandibles dentro de un dispositivo de expansión que […]

Materiales compuestos, del 10 de Junio de 2020, de CYTEC TECHNOLOGY CORP.: Un material compuesto curable que comprende: i) al menos una capa estructural de fibras de refuerzo impregnadas con una matriz de […]

Método para fabricar granulados de resina termoplástica reforzada con fibra continuo, del 6 de Mayo de 2020, de KABUSHIKI KAISHA KOBE SEIKO SHO: Un método para fabricar un granulado de resina termoplástica reforzada con fibra continuo, que comprende las etapas de: estirar un haz de fibras de refuerzo […]

Procedimiento para producir gránulos de copolímeros de propileno, del 8 de Abril de 2020, de BOREALIS AG: Procedimiento para extruir y granular un copolímero de propileno (A) que tiene un contenido de comonómero del 5 al 40 % molar, un índice de fluidez MFR2, […]

Aparato para el reciclaje de artículos grandes con materiales estabilizantes termoplásticos, del 26 de Febrero de 2020, de THE BOEING COMPANY: Sistema que comprende: un acumulador configurado para recoger material de artículos grandes que incluye fibras de refuerzo […]

Método para la fabricación de una composición de polímero, del 20 de Noviembre de 2019, de INTERNATIONAL PAPER COMPANY: Un método para la fabricación de una composición, que comprende proporcionar materiales que comprenden fibras de pulpa química de madera en forma […]