METODO PARA FORJAR EN FRIO UN ELEMENTO DE FIJACION DE ALTA RESISTENCIA A PARTIR DE UN MATERIAL AUSTETINICO DE LA SERIE 300.

Un método (3) para forjar en frío un elemento de fijación de alta resistencia con material austenítico de la serie 300,

que comprende las etapas de:

una preparación (31) para preparar un cuerpo cilíndrico (41) de austenita en bruto, de la serie 300, que tiene un primer diámetro (d1) que inicialmente se comprime mediante una forja en frío para reducir más del 15% de dicho primer diámetro (d1) y generar así un vástago (42) preliminar con un segundo diámetro (d2) más pequeño que dicho primer diámetro, proporcionando así a dicho vástago (42), que está provisto con más alta densidad y resistencia de soporte, más de la mitad de la fuerza más que dicho cuerpo cilíndrico en bruto (41);

una conformación (32) de una cabeza para conformar la cabeza (43) del tornillo en un extremo de dicho vástago (42);

la conformación (33) de una punta perforadora para forjar una porción perforadora (44) en el otro extremo de dicho vástago (42), opuesto a la cabeza (43) del tornillo; y

la conformación (34) de una rosca para hacer por laminado, de forma continua, una pluralidad de roscas (45) de tornillo entre dicha cabeza (43) y dicha porción (44) de perforación; concluyéndose así un elemento integral (4) de fijación

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08151306.

Solicitante: TSENG, YU-SHENG

TSENG, JIAN-SHIUN.

Nacionalidad solicitante: Taiwan, Provincia de China.

Dirección: NO. 148-40, CHUNG-LU ROAD KAOHSIUNG COUNTY,AR-LIAN TOWNSHIP 822.

Inventor/es: TSENG,YU-SHENG, TSENG,JIAN-SHIUN.

Fecha de Publicación: .

Fecha Solicitud PCT: 12 de Febrero de 2008.

Fecha Concesión Europea: 30 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- B21K1/46 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21K FABRICACION DE ARTICULOS METÁLICOS FORJADOS O PRENSADOS, p. ej. HERRADURAS, REMACHES, BULONES O RUEDAS (fabricación de artículos especiales por trabajo de las hojas metálicas sin arranque sustancial de material B21D; Trabajo de alambre B21F; fabricación de alfileres, agujas o clavos B21G; fabricación de artículos especiales por laminado B21H; máquinas de forjar, prensar, martillar en general B21J; fabricación de cadenas B21L; chapado B23K). › B21K 1/00 Fabricación de elementos de máquinas. › con cabezas.

- B21K1/56 B21K 1/00 […] › de elementos fileteados.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Método para forjar en frío un elemento de fijación de alta resistencia a partir de un material austenítico de la serie 300.

Antecedentes de la invención

La presente invención se refiere a un método para conformar un elemento de fijación metálico, en particular un método para forjar en frío un elemento de fijación de alta resistencia con un material austenítico de la serie 300.

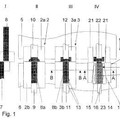

Haciendo referencia a las Figuras 1 y 2, un método 1 convencional de elaboración de un elemento de fijación comprende una secuencia de procedimientos que incluyen un procedimiento de preparación 11, un procedimiento 12 de conformación de la cabeza, un procedimiento 13 de conformación de la punta perforadora, un procedimiento 14 de conformación de las roscas, y un procedimiento 15 de tratamiento térmico; en el que, un cuerpo cilíndrico 21 en bruto, hecho de acero inoxidable austenítico 302 ó 304, se dispone inicialmente en la preparación 11 y con un primer diámetro "d", por ejemplo la especificación del Nº 12 (aproximadamente de 5,5 mm) y una fuerza máxima cizalladura de 1193 kgf. Además, el cuerpo cilíndrico 21 en bruto forma respectivamente una cabeza 23 y un vástago 24 que se prolonga desde ella, y que después conforma una porción perforadora 25 dispuesta en la parte opuesta a la cabeza 23 mediante los procedimientos de conformación 12 y 13. Además, se hace circundar una pluralidad de roscas 26 sobre el vástago 24 mediante una máquina para laminar los filetes de la rosca, obteniéndose así un elemento de fijación preliminar. Finalmente, el elemento de fijación es susceptible de cementarse y enfriarse dentro de un horno térmico para alterar su disposición molecular y también de revestirse con una capa 27 cementada para aumentar su dureza. Los aparatos anteriores se omiten en las Figuras.

Sin embargo, el método convencional puede tener algunos inconvenientes:

Aunque el elemento integral de fijación incluye una resistencia superior a la del cuerpo cilíndrico en bruto a través de la concatenación de procedimientos de conformación, el elemento de fijación requiere todavía el procedimiento de tratamiento térmico para aumentar su dureza superficial, de forma que el elemento de fijación se pueda introducir suavemente, por perforación, en los objetos. Además, el elemento de fijación se podría llegar a corroer y a oxidar por la capa cementada, y es necesario un proceso adicional para dar resistencia a la corrosión, por lo que el método convencional da como resultado un aumento del coste y la adición en exceso de más procedimientos de fabricación.

El procedimiento del tratamiento térmico puede ayudar a que el elemento de fijación aumente su dureza superficial, pero puede ablandar, de forma negativa, la dureza del núcleo sensible a la alta temperatura en la cementación y el enfriamiento, disminuyendo así la elongación del elemento de fijación para dar como resultado su rotura o la dificultad de introducir, por perforación, el elemento fijación en los objetos. Por lo tanto, afectará a la seguridad del roscado.

El documento GB-A-2025810, que se considera que es la técnica anterior más próxima, describe un método para forjar en frío un elemento de fijación de alta resistencia con material austenítico de la serie 300, que comprende las etapas de:

Sumario de la invención

El objeto de la presente invención es proporcionar un método para forjar en frío un elemento de fijación de alta resistencia con un material austenítico de la serie 300, que facilite la consecución de un alta resistencia mecánica y una eficaz resistencia a la corrosión, simultáneamente con la obtención de una fabricación rápida, un coste de fabricación más bajo y la seguridad en el uso.

El método según la presente invención comprende, en orden, un procedimiento de preparación, un procedimiento de conformación de la cabeza, un procedimiento de conformación de la punta perforadora, y un procedimiento de conformación de la rosca. Es decir, preparar un cuerpo cilíndrico austenítico, en bruto, y reducir su diámetro mediante forjado en frío para generar un vástago preliminar que puede soportar por encima de la mitad de la fuerza más que la que soporta el cuerpo cilíndrico en bruto; hacerlo pasar además a través de los procedimientos de conformación, en orden, para construir un elemento integral de fijación. De esta manera, el trabajo completo de forjado en frío facilita la fabricación del elemento integral de fijación con alta resistencia y dureza, sin procedimientos térmicos adicionales, disminuyendo así el coste de fabricación y del proceso; además, el elemento de fijación tiene una mejor elongación para evitar que se rompa mientras que se enrosca y aumentar así la seguridad del roscado.

Las ventajas de la presente invención sobre la técnica anterior conocida se hará más evidente para los expertos normales en la técnica tras leer las siguientes descripciones junto con los dibujos que las acompañan.

Breve descripción de los dibujos

Fig. 1 es un diagrama de flujo que muestra un método convencional de fabricación de un elemento de fijación de acero inoxidable;

Fig. 2 es una vista esquemática que muestra los procedimientos convencionales;

Fig. 3 es un diagrama de flujo que muestra una primera realización preferida de la presente invención;

Fig. 4 es una vista esquemática para mostrar los procedimientos de la Fig. 3;

Figs. 5a y 5b indican, respectivamente, el intervalo del par de torsión en el experimento que relaciona el valor del par de torsión y el ángulo;

Fig. 6 es un diagrama de flujo que muestra una segunda realización preferida de la presente invención; y

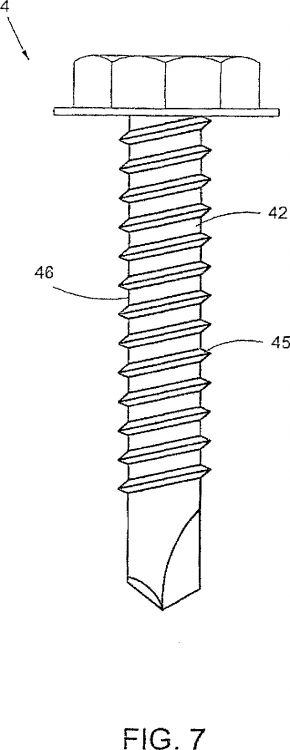

Fig. 7 es una vista esquemática que muestra un elemento integral de fijación de la Fig. 6.

Descripción detallada de la realizaciones preferidas

Antes de describir la presente invención con más detalle, habrá que indicar que los elementos similares están indicados por los mismos números de referencia a lo largo de toda la descripción.

Haciendo referencia a las Figuras 3 y 4, un método 3 de una primera realización preferida para forjar en frío un elemento de fijación de alta resistencia comprende las etapas de un proceso de preparación 31 para preparar un cuerpo cilíndrico 41, en bruto, que tiene un primer diámetro "d1", fabricado de material austenítico de la serie 300, por ejemplo acero inoxidable 302 ó 304, y el cuerpo cilíndrico 41, en bruto, se comprime inicialmente mediante forjado en frío para reducir más del 15% del primer diámetro "d1" y generar así un vástago 42 preliminar con un segundo diámetro "d2". Se supone que el segundo diámetro "d2" mide 5,5 mm, y el primer diámetro se predeterminará al menos en 6,325 mm, de forma que el segundo diámetro "d2" más pequeño que el primer diámetro "d1" ayude al vástago 42 a asumir la mitad de la fuerza, en exceso, respecto al cuerpo cilíndrico 41 en bruto, es decir el vástago 42 es sometido a la fuerza máxima de cizalladura de 1845,7 kgf, mucho mayor que la del método convencional (1193 kgf).

Aún más, el vástago 42 preliminar forma una cabeza 43 de tornillo en uno de sus extremos mediante un procedimiento de conformación 32 de la cabeza, y la cabeza 43 tiene un tercer diámetro "d3" mayor que el segundo diámetro "d2" del vástago 42. En un procedimiento de conformación 33 de la punta perforadora, es forjada en frío después de eso una porción 44 perforadora en el otro extremo del vástago 42, en el lado opuesto a la cabeza 43, para aumentar la dureza de la porción 44 perforadora. Además, en un procedimiento de conformación 34 de rocas, se hace circundar una pluralidad de roscas 45 de tornillo sobre el vástago 42 mediante una...

Reivindicaciones:

1. Un método (3) para forjar en frío un elemento de fijación de alta resistencia con material austenítico de la serie 300, que comprende las etapas de:

2. El método según la reivindicación 1, en el que un procedimiento de blanqueo (35) prosigue posteriormente a dicho procedimiento de conformación (34) de las roscas para recuperar el color primario de dichos materiales austeníticos, en bruto, de la serie 300.

3. El método según la reivindicación 1, en el que un procedimiento de dar resistencia a la corrosión (36) prosigue posteriormente a dicho procedimiento de conformación (34) con el fin de aplicar una capa (46) resistente a la oxidación sobre la superficie exterior de dicho elemento integral (4) de fijación para su protección contra la corrosión.

Patentes similares o relacionadas:

Cabeza de tornillo, del 21 de Agosto de 2019, de TTAPDRIVE AS: Tornillo con un eje y que comprende una cabeza de tornillo que tiene una ranura en una superficie superior de la cabeza de tornillo, en el que - una pared […]

BARRA DE METAL MARCADA POR ESTAMPADO DIRECTO, del 24 de Agosto de 2017, de CMP PRATSA, S.A. DE C.V: La presente invención se refiere a una barra de metal con una o varias marcas en forma perimetral mediante el estampado directo en el metal utilizada para el ensamblaje […]

Tornillo autocentrante, del 29 de Julio de 2015, de KAMAX Holding GmbH & Co. KG: Tornillo con una primera sección de rosca con una primera rosca con un primer diámetro exterior y un primer paso para fabricar una unión […]

Tornillo autocentrante, del 29 de Julio de 2015, de KAMAX Holding GmbH & Co. KG: Tornillo con una primera sección de rosca con una primera rosca con un primer diámetro exterior y un primer paso para fabricar una unión […]

METODO DE FABRICACION POR CONFORMACION EN FRIO DE ELEMENTOS DE FIJACION ADAPTADOS PARA TRAVIESAS DE FERROCARRIL, del 31 de Enero de 2013, de METAGRA BERGARA, S.A: Método de fabricación de un elemento de fijación adaptado para traviesas de ferrocarril mediante un proceso de conformado en frío que partiendo de una pieza […]

METODO DE FABRICACION POR CONFORMACION EN FRIO DE ELEMENTOS DE FIJACION ADAPTADOS PARA TRAVIESAS DE FERROCARRIL, del 31 de Enero de 2013, de METAGRA BERGARA, S.A: Método de fabricación de un elemento de fijación adaptado para traviesas de ferrocarril mediante un proceso de conformado en frío que partiendo de una pieza […]

CABEZA DE TORNILLO Y HERRAMIENTA PARA SU USO CON LA MISMA, del 16 de Marzo de 2012, de TTAPDRIVE AS: Sistema para atornillar un tornillo, que comprende un tornillo y una herramienta correspondiente, teniendo la cabeza de tornillo una ranura […]

PROCEDIMIENTO PARA LA FABRICACIÓN DE MEDIOS DE FIJACIÓN O CONEXIÓN CON CONTORNOS EXTERIORES RADIALES, PARTICULARMENTE TORNILLOS Y PERNOS ROSCADOS, del 15 de Marzo de 2012, de SIEBER FORMING SOLUTIONS GMBH: Procedimiento para la fabricación de medios de fijación o de conexión con contornos exteriores radiales, particularmente tornillos o pernos roscados de material […]

PROCEDIMIENTO PARA LA FABRICACIÓN DE MEDIOS DE FIJACIÓN O CONEXIÓN CON CONTORNOS EXTERIORES RADIALES, PARTICULARMENTE TORNILLOS Y PERNOS ROSCADOS, del 15 de Marzo de 2012, de SIEBER FORMING SOLUTIONS GMBH: Procedimiento para la fabricación de medios de fijación o de conexión con contornos exteriores radiales, particularmente tornillos o pernos roscados de material […]

PERNO DE CENTRADO PARA CARTUCHOS DE AIRBAG, del 5 de Marzo de 2012, de KERB-KONUS-VERTRIEBS-GMBH: Perno de centrado para centrar el cartucho de un sistema de airbag, comprendiendo un mango provisto, en su caso, de una rosca exterior, así como una cabeza […]

SUJETADOR DE ACCIONAMIENTO EN ESPIRAL CON RAMPA DE ACOPLAMIENTO, del 10 de Mayo de 2011, de PHILLIPS SCREW COMPANY: Hueco formado en la superficie superior de la cabeza de un sujetador , comprendiendo dicho hueco : múltiples lóbulos que se extienden […]

SUJETADOR DE ACCIONAMIENTO EN ESPIRAL CON RAMPA DE ACOPLAMIENTO, del 10 de Mayo de 2011, de PHILLIPS SCREW COMPANY: Hueco formado en la superficie superior de la cabeza de un sujetador , comprendiendo dicho hueco : múltiples lóbulos que se extienden […]