METODO DE FABRICACION POR CONFORMACION EN FRIO DE ELEMENTOS DE FIJACION ADAPTADOS PARA TRAVIESAS DE FERROCARRIL.

Método de fabricación de un elemento de fijación (1) adaptado para traviesas de ferrocarril mediante un proceso de conformado en frío que partiendo de una pieza de partida (2) que tiene un diámetro inicial exterior,

comprende una etapa de reducción del diámetro inicial en una primera parte (2b) de la pieza de partida (2), y una etapa de recalcado principal de una segunda parte (2c) de la pieza de partida (2), posterior a la etapa de reducción. La reducción en área del diámetro inicial de la primera parte (2b) es desde, aproximadamente, un 45% hasta, aproximadamente, un 65%, siendo la relación de recalcado principal desde, aproximadamente, 1,25 hasta, aproximadamente, 1,5.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200930156.

Solicitante: METAGRA BERGARA, S.A.

Nacionalidad solicitante: España.

Inventor/es: SOTO CHASCO,Antonio Joaquin, SOTO CHASCO,Luis Maria, MOÑUX URIBESALGO,Miguel.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21K1/46 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21K FABRICACION DE ARTICULOS METÁLICOS FORJADOS O PRENSADOS, p. ej. HERRADURAS, REMACHES, BULONES O RUEDAS (fabricación de artículos especiales por trabajo de las hojas metálicas sin arranque sustancial de material B21D; Trabajo de alambre B21F; fabricación de alfileres, agujas o clavos B21G; fabricación de artículos especiales por laminado B21H; máquinas de forjar, prensar, martillar en general B21J; fabricación de cadenas B21L; chapado B23K). › B21K 1/00 Fabricación de elementos de máquinas. › con cabezas.

- B21K7/02 B21K […] › B21K 7/00 Fabricación de piezas para ferrocarriles; Fabricación de piezas de vehículos. › de piezas para la vía (bridas de raíles B21K 1/72).

Fragmento de la descripción:

SECTOR DE LA TÉCNICA

5 La presente invención se refiere a un método de fabricación por conformación en frío de elementos de fijación adaptados para la fijación de vías de ferrocarril a unas traviesas correspondientes.

ESTADO ANTERIOR DE LA TÉCNICA

1 O Son conocidos elementos de fijación o tirafondos, que están adaptados para fijar las vías de ferrocarril a las traviesas correspondientes, siendo dichas traviesas de madera, metálicas o de hormigón. Las traviesas pueden comprender unas vainas embebidas sobre las cuales se rosca el elemento de fijación correspondiente.

15 Este tipo de elementos de fijación, hechos preferentemente de acero, comprenden un cuerpo formado por un espárrago roscado y una cabeza redonda de diámetro superior al espárrago, y llave rectangular o cuadrada u otra, debiendo cumplir unos requisitos de resistencia a la tracción determinados, y otras características mecánicas, como ausencia de grietas, etcétera, definidas según norma ISO 898-1, así como de resistencia al plegado.

20 25 Los elementos de fijación se fabrican mediante un proceso de conformado en caliente o en frío a partir de una pieza de trabajo de acero de unas medidas determinadas la cual ha sido convenientemente enderezada. De modo general, la cabeza se conforma en caliente tras calentar la pieza de acero correspondiente a una temperatura superior a 800°C y una vez que la pieza de trabajo se deforma plásticamente. Posteriormente, se somete a la pieza de trabajo conformada a una operación de granallado para eliminar la cascarilla producida durante la conformación en caliente, y se reduce el diámetro del espárrago. Posteriormente, una vez finalizado el proceso de conformación, se lleva a cabo una operación de roscado en frío.

En algunos procesos, la pieza de trabajo es sometida a un tratamiento térmico que le confiere unas propiedades mecánicas determinadas.

30 En el documento JP5318018A se describe un método de fabricación de un elemento de fijación roscado, que comprende una etapa de conformado en frío, después de una etapa previa de enfriamiento y endurecimiento por temple bajo la

cabeza y bajo el espárrago a roscar, y posteriormente se conforma la rosca, de modo que se previene la fractura retardada controlando la generación de tensiones internas.

5 1 O El documento US 3, 877, 281 divulga un método para fabricar elementos de fijación de alta resistencia que tienen unas características mecánicas que evitan la aparición del fenómeno de rotura retardada sin deformación plástica debido a la fragilización del acero. Para ello, describen un método en el cual inicialmente, se conforma en frío una pieza de partida reduciendo la sección transversal en al menos un 10%. Posteriormente, se calienta rápidamente hasta una temperatura desde 450° C hasta la correspondiente al punto de transformación A1. Posteriormente, se conforma en caliente proporcionando la geometría de la cabeza, y posteriormente se enfría dicha cabeza mediante aire.

15 20 Por otra parte, en el documento US 4, 682, 381 se describe un método de fabricación de conformado en frío en el cual partiendo de una pieza de trabajo cilíndrica se somete a una primera operación en la cual se conforma una primera parte cuadrada adaptada para recibir la herramienta de montaje del elemento de fijación a la traviesa correspondiente, y un espárrago. En una segunda etapa, se reduce el diámetro del espárrago, manteniéndose la geometría de la primera parte sustancialmente igual. En una tercera etapa, la parte superior del espárrago es comprimida para formar un collar entre la primera parte cuadrada y la parte inferior del espárrago, y por último, en una cuarta etapa se rosca la parte inferior del espárrago.

25 Este tipo de procesos requieren de una etapa de tratamiento térmico, dado que no se alcanzan los requisitos mecánicos mínimos establecidos para su uso en vías férreas, lo cual implica alargar el proceso de fabricación, complicarlo más al añadir una etapa de tratamiento térmico que requiere de unos controles específicos.

EXPOSICIÓN DE LA INVENCIÓN

30 El objeto de la invención es el de proporcionar un método de fabricación de un elemento de fijación adaptado para la fijación de traviesas de ferrocarril según se define en las reivindicaciones.

35

El método de fabricación es un proceso de conformado en frío, en el que partiendo de una pieza de partida que tiene un diámetro exterior determinado, se obtiene un elemento de fijación con las propiedades mecánicas requeridas sin la necesidad de un tratamiento térmico del elemento de fijación, posterior al proceso de conformado en frío. Por otro lado, se evita la cascarilla que se produce durante los procesos deconformado en caliente conocidos. De este modo, se simplifica y optimiza el proceso, acortándose el número de etapas y consecuentemente, el tiempo de fabricación de dicho elemento de fijación.

5 Para ello, el método de fabricación comprende una etapa en la que se realiza un reducción en área de una primera parte de la pieza de partida entre aproximadamente un 45% hasta aproximadamente un 65%, y una etapa de recalcado principal posterior de una segunda parte de la pieza de partida, siendo la relación de recalcado desde, aproximadamente, 1, 25 hasta, aproximadamente, 1 , 50.

1 O Estas y otras características y ventajas de la invención se harán evidentes a la vista de las figuras y de la descripción detallada de la invención.

DESCRIPCIÓN DE LOS DIBUJOS

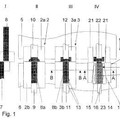

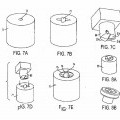

15 Las Fig. 1 a 5 muestran una pieza de partida en las diferentes fases de un método de fabricación por conformación en frío de un elemento de fijación según la invención.

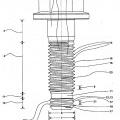

La Fig. 6 muestra un proceso de roscado al que es sometida la pieza de partida, posterior al proceso de conformación en frío mostrado en las Fig. 1 a 5, para dar lugar a una primera realización del elemento de fijación.

20 La Fig. 7 muestra una etapa mostrado en las Fig. 1 a 5. adicional del proceso de conformación en frío

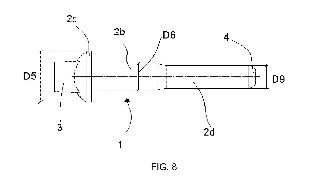

La Fig. 8 muestra un proceso de roscado al que es sometida la pieza de partida, posterior a la etapa adicional mostrada en la Fig. 7, para dar lugar a una segunda realización del elemento de fijación.

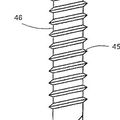

25 La Fig. 9 es una vista en detalle de la orientación de las fibras del elemento de fijación mostrado en las Fig. 6 y 8.

DESCRIPCIÓN DETALLADA DE LA INVENCIÓN

30 El elemento de fijación 1, mostrado en las figuras 6 y 8, obtenido según el método de fabricación de la invención está adaptado para la fijación de una vía de ferrocarril a una traviesa correspondiente, ambas vía y traviesa no representadas en las figuras.

El elemento de fijación 1 de la invención es un elemento roscado que cumple los5 requisitos determinados en la norma ISO 898-1, preferentemente, para las clases de calidad 3.6, 4.6, 4.8, 5.6, 5.8, 6.8. Dicho elemento de fijación 1 ha sido conformado a partir de una pieza de trabajo o material de partida 2 de acero, que en función de las características finales deseadas puede necesitar un recocido previo al conformado.

1 O La pieza de trabajo 2 tiene una composición química, en cifras de porcentaje en peso, de C :5 0, 40%, y Mn :5 1 , 60%, siendo la composición preferente de C<0, 20%, y Mn:51 %. Además, la pieza de trabajo 2 comprende, en cifras de porcentaje en peso, Si :5 0, 55%, P :5 0, 035%, y S :5 0, 035%, siendo el porcentaje en peso de carbono equivalente :5 0, 45%, calculado según la formula ASTM A-706 en la cual se establece que el carbono equivalente es:

%C + %Mn/6 + %Cu/40 + %Ni/20 + %Cr/10-%Mo/50-%V/10

15 El elemento de fijación 1 obtenido según el método de fabricación de la invención, comprende una primera parte o espárrago 2b que bien puede estar roscado a lo largo de toda su longitud, tal y como se muestra en la figura 6, o bien roscado parcialmente, tal y como se muestra en la figura 8, y una segunda parte o cabeza 2c adaptada para la fijación de la traviesa.

20 El elemento de fijación 1 se obtiene a partir de la pieza de trabajo 2 mediante un proceso de conformado en frío, mostrado en las figuras 1 a 5 y figura 7, seguido de un proceso de roscado mostrado en las figuras 6 y 8, no requiriendo de etapas de tratamiento térmico posteriores a dicho proceso de conformado.

25 En primera etapa, mostrada en la figura 1, se proporciona la pieza de trabajo 2 que se obtiene a partir de un alambre que es enderezado y posteriormente cortado a la medida deseada. La pieza de trabajo 2, sustancialmente cilíndrica, tiene la composición química arriba descrita, y un diámetro inicial 01.

30 En una segunda etapa, mostrada en la figura 2, la primera parte 2b de la pieza de trabajo 2 es sometida a una reducción de área transversal entre aproximadamente un 45% hasta aproximadamente...

Reivindicaciones:

1. Método de fabricación de un elemento de fijación (1) adaptado para traviesas de ferrocarril mediante un proceso de conformado en frío que partiendo de una pieza de partida (2) que tiene un diámetro inicial (01) exterior, comprende una etapa de reducción del diámetro inicial (01) en una primera parte (2b) de la pieza de partida (2) , y una etapa de recalcado principal de una segunda parte (2c) de la pieza de partida (2) , posterior a la etapa de reducción, caracterizado porque la reducción en área del diámetro inicial (01) de la primera parte (2b) es desde, aproximadamente, un 45% hasta, aproximadamente, un 65%, siendo la 1 O relación de recalcado principal desde, aproximadamente, 1 , 25 hasta, aproximadamente, 1 , 5.

2. Método de fabricación de un elemento de fijación de según la reivindicación 1, en donde la reducción en área del diámetro inicial (01) de la primera parte (2b) es, preferentemente, desde, aproximadamente, 50% hasta, aproximadamente,

55%, y la relación de recalcado principal preferente, es, aproximadamente, desde 1 , 25 hasta, aproximadamente, 1 , 35.

3. Método de fabricación de un elemento de fijación según cualquiera de las reivindicaciones anteriores, que comprende un proceso de roscado, posterior al proceso de conformado en frío, en donde se rosca totalmente la primera parte (2b) de la pieza de partida (2) .

4. Método de fabricación de un elemento de fijación según cualquiera de las reivindicaciones 1 ó 2, que comprende una etapa de reducción, posterior a la etapa de recalcado principal, del diámetro de un segmento (2d) de la primera parte (2b) hasta un diámetro previo de rosca (08) .

5. Método de fabricación de un elemento de fijación según cualquiera de la reivindicación 4, que comprende un proceso de roscado, en donde se rosca el segmento (2d) de la primera parte (2b) .

6. Método de fabricación de un elemento de fijación según cualquiera de las reivindicaciones anteriores, en donde la composición química de la pieza de partida (2) comprende en cifras de porcentaje en peso C :5 0, 40%, y Mn :5 1, 60%.

7. Método de fabricación de un elemento de fijación según la reivindicación 6, en donde la composición química de la pieza de partida (2) comprende, preferentemente, en cifras de porcentaje en peso C :5 0, 20%, y Mn :5 1%.

8. Método de fabricación de un elemento de fijación según cualquiera de las reivindicaciones 6 ó 7, en donde la pieza de partida (2) comprende además en cifras de porcentaje en peso Si :5 0, 55%, P :5 0, 035%, y S :5 0, 035%.

9. Elemento de fijación caracterizado porque está fabricado según el método de fabricación definido según cualquiera de las reivindicaciones anteriores.

Patentes similares o relacionadas:

Cabeza de tornillo, del 21 de Agosto de 2019, de TTAPDRIVE AS: Tornillo con un eje y que comprende una cabeza de tornillo que tiene una ranura en una superficie superior de la cabeza de tornillo, en el que - una pared […]

BARRA DE METAL MARCADA POR ESTAMPADO DIRECTO, del 24 de Agosto de 2017, de CMP PRATSA, S.A. DE C.V: La presente invención se refiere a una barra de metal con una o varias marcas en forma perimetral mediante el estampado directo en el metal utilizada para el ensamblaje […]

Tornillo autocentrante, del 29 de Julio de 2015, de KAMAX Holding GmbH & Co. KG: Tornillo con una primera sección de rosca con una primera rosca con un primer diámetro exterior y un primer paso para fabricar una unión […]

Tornillo autocentrante, del 29 de Julio de 2015, de KAMAX Holding GmbH & Co. KG: Tornillo con una primera sección de rosca con una primera rosca con un primer diámetro exterior y un primer paso para fabricar una unión […]

CABEZA DE TORNILLO Y HERRAMIENTA PARA SU USO CON LA MISMA, del 16 de Marzo de 2012, de TTAPDRIVE AS: Sistema para atornillar un tornillo, que comprende un tornillo y una herramienta correspondiente, teniendo la cabeza de tornillo una ranura […]

PROCEDIMIENTO PARA LA FABRICACIÓN DE MEDIOS DE FIJACIÓN O CONEXIÓN CON CONTORNOS EXTERIORES RADIALES, PARTICULARMENTE TORNILLOS Y PERNOS ROSCADOS, del 15 de Marzo de 2012, de SIEBER FORMING SOLUTIONS GMBH: Procedimiento para la fabricación de medios de fijación o de conexión con contornos exteriores radiales, particularmente tornillos o pernos roscados de material […]

PROCEDIMIENTO PARA LA FABRICACIÓN DE MEDIOS DE FIJACIÓN O CONEXIÓN CON CONTORNOS EXTERIORES RADIALES, PARTICULARMENTE TORNILLOS Y PERNOS ROSCADOS, del 15 de Marzo de 2012, de SIEBER FORMING SOLUTIONS GMBH: Procedimiento para la fabricación de medios de fijación o de conexión con contornos exteriores radiales, particularmente tornillos o pernos roscados de material […]

PERNO DE CENTRADO PARA CARTUCHOS DE AIRBAG, del 5 de Marzo de 2012, de KERB-KONUS-VERTRIEBS-GMBH: Perno de centrado para centrar el cartucho de un sistema de airbag, comprendiendo un mango provisto, en su caso, de una rosca exterior, así como una cabeza […]

METODO PARA FORJAR EN FRIO UN ELEMENTO DE FIJACION DE ALTA RESISTENCIA A PARTIR DE UN MATERIAL AUSTETINICO DE LA SERIE 300, del 17 de Mayo de 2010, de TSENG, YU-SHENG

TSENG, JIAN-SHIUN: Un método para forjar en frío un elemento de fijación de alta resistencia con material austenítico de la serie 300, que comprende las etapas […]

METODO PARA FORJAR EN FRIO UN ELEMENTO DE FIJACION DE ALTA RESISTENCIA A PARTIR DE UN MATERIAL AUSTETINICO DE LA SERIE 300, del 17 de Mayo de 2010, de TSENG, YU-SHENG

TSENG, JIAN-SHIUN: Un método para forjar en frío un elemento de fijación de alta resistencia con material austenítico de la serie 300, que comprende las etapas […]

SUJETADOR DE ACCIONAMIENTO EN ESPIRAL CON RAMPA DE ACOPLAMIENTO, del 10 de Mayo de 2011, de PHILLIPS SCREW COMPANY: Hueco formado en la superficie superior de la cabeza de un sujetador , comprendiendo dicho hueco : múltiples lóbulos que se extienden […]

SUJETADOR DE ACCIONAMIENTO EN ESPIRAL CON RAMPA DE ACOPLAMIENTO, del 10 de Mayo de 2011, de PHILLIPS SCREW COMPANY: Hueco formado en la superficie superior de la cabeza de un sujetador , comprendiendo dicho hueco : múltiples lóbulos que se extienden […]