SUJETADOR DE ACCIONAMIENTO EN ESPIRAL CON RAMPA DE ACOPLAMIENTO.

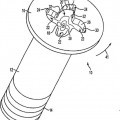

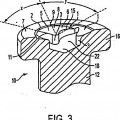

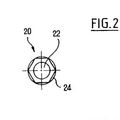

Hueco (18) formado en la superficie superior de la cabeza (16) de un sujetador (10),

comprendiendo dicho hueco (18): múltiples lóbulos (3) que se extienden radialmente hacia adentro, que definen superficies de accionamiento configuradas en espiral, extendiéndose dichas superficies de accionamiento de manera sustancialmente axial, desde superficies superiores orientadas hacia afuera de los lóbulos (3) hacia el fondo del hueco, construidas dichas superficies de accionamiento para acoplarse con una herramienta de accionamiento correspondiente para hacer girar dicho sujetador (10) en las direcciones de instalación y retirada alrededor de un eje longitudinal, caracterizado porque comprende: un orificio escariado (2) sustancialmente cilíndrico y axialmente alineado, construido en una superficie superior (7) de la cabeza del sujetador en donde las superficies superiores orientadas hacia afuera de dichos múltiples lóbulos (3) están rebajadas en los mismos; una superficie de rampa (1) que no es de accionamiento construida en cada uno de dichos múltiples lóbulos (3) en sus superficies orientadas hacia afuera, comprendiendo además cada una de dichas superficies de rampa: una parte de rampa de instalación (6) que se extiende radialmente hacia adentro y circunferencialmente en la dirección de instalación desde un vértice de dicha superficie de rampa, en donde dicha parte de rampa de instalación (6) disminuye desde el vértice (9) a un ángulo compuesto (B) tanto radial como circunferencialmente; y una parte de rampa de retirada (5) que se extiende radialmente hacia adentro y circunferencialmente en la dirección de retirada desde el vértice (9) de dicha superficie de rampa, en donde dicha parte de rampa (5) disminuye desde el vértice (9) a un ángulo compuesto (A) tanto radial como circunferencialmente; y también en donde dicha parte de rampa de instalación (6) y dicha parte de rampa de retirada (5) están adaptadas para impulsar una herramienta de accionamiento giratoria (50) a un acoplamiento correspondiente con las superficies de accionamiento tanto en la dirección de instalación como en la dirección de retirada

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2005/035510.

Solicitante: PHILLIPS SCREW COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 508 EDGEWATER DRIVE WAKEFIELD, MASSACHUSETTS 01880 ESTADOS UNIDOS DE AMERICA.

Inventor/es: DILLING,Gary.

Fecha de Publicación: .

Fecha Solicitud PCT: 4 de Octubre de 2005.

Clasificación Internacional de Patentes:

- B21K1/46B

- B21K5/20 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21K FABRICACION DE ARTICULOS METÁLICOS FORJADOS O PRENSADOS, p. ej. HERRADURAS, REMACHES, BULONES O RUEDAS (fabricación de artículos especiales por trabajo de las hojas metálicas sin arranque sustancial de material B21D; Trabajo de alambre B21F; fabricación de alfileres, agujas o clavos B21G; fabricación de artículos especiales por laminado B21H; máquinas de forjar, prensar, martillar en general B21J; fabricación de cadenas B21L; chapado B23K). › B21K 5/00 Fabricación de herramientas o de elementos de herramientas, p. ej. de pinzas. › Fabricación de las superficies de trabajo de las matrices, machos o hembras.

- B25B15/00B2B

- F16B23/00B6

Clasificación PCT:

- B21K1/46 B21K […] › B21K 1/00 Fabricación de elementos de máquinas. › con cabezas.

- B21K5/20 B21K 5/00 […] › Fabricación de las superficies de trabajo de las matrices, machos o hembras.

- B23H1/00 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23H TRABAJO DEL METAL POR ACCION DE UNA ALTA CONCENTRACION DE CORRIENTE ELECTRICA, SOBRE LA PIEZA DE TRABAJO UTILIZANDO UN ELECTRODO EN LUGAR DE UNA HERRAMIENTA; UTILIZACION COMBINADA DE ESTA FORMA DE TRABAJO CON OTRAS FORMAS DE TRABAJO DEL METAL (procesos para producción electrolítica o electroforética de revestimientos, galvanoplastia, aparatos a este efecto C25D; procedimientos para retirar electrolíticamente material de los objetos C25F; fabricación de circuitos impresos utilizando técnicas de precipitación para aplicar el material conductor de manera que forme el diseño del conductor deseado H05K 3/18). › Trabajo por descarga eléctrica, es decir, levantamiento de metal por medio de unas series de descargas eléctricas en cadena entre un electrodo y la pieza de trabajo en presencia de un fluido dieléctrico.

- B23H9/12 B23H […] › B23H 9/00 Trabajo especialmente adaptado para tratar objetos metálicos particulares o para obtener efectos o resultados particulares sobre objetos metálicos (tratamiento térmico por descarga catódica C21D 1/38). › Trabajo de elementos de forma complementaria, p. ej. punzón y matriz.

- B23P15/00 B23 […] › B23P OTROS PROCEDIMIENTOS PARA EL TRABAJO DEL METAL NO PREVISTOS EN OTRO LUGAR; OPERACIONES MIXTAS; MAQUINAS HERRAMIENTAS UNIVERSALES (dispositivos para el copiado o el control B23Q). › Fabricación de objetos determinados por medio de operaciones no cubiertas en alguna sola de las otras subclases o por algún grupo de esta subclase.

- F16B23/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16B DISPOSITIVOS PARA UNIR O BLOQUEAR LOS ELEMENTOS CONSTRUCTIVOS O LAS PARTES DE LAS MAQUINAS, p. ej. CLAVOS, CLAVIJAS, TUERCAS, TORNILLOS, BULONES, ANILLOS QUE FORMAN RESORTE, ABRAZADERAS, BRIDAS, GRAPAS, CUÑAS; UNIONES O ARTICULACIONES (acoplamientos para la transmisión de mecanismos de rotación F16D). › Cabezas de bulones o de tornillos de forma especial para permitir su rotación con la ayuda de una herramienta.

- F16B35/06 F16B […] › F16B 35/00 Bulones roscados; Bulones de anclaje; Pasadores roscados; Tornillos; Tornillos de presión Screw-bolts (clavijas para paredes F16B 13/00; tornillo que practican la rosca F16B 25/00). › Cabezas de forma particular (forma particular para hacer girar el bulón F16B 23/00).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2358360_T3.pdf

Fragmento de la descripción:

Campo y antecedentes de la invención

La presente solicitud se refiere en general a sistemas de accionamiento para sujetadores roscados, herramientas para su fabricación, y accionadores para aplicar torsión a tales sujetadores. Más en concreto, esta solicitud se refiere a sujetadores que utilizan accionadores de tipo aletas. En particular, sujetadores que tienen un hueco que proporciona superficies de accionamiento en espiral y también en donde dicho hueco está diseñado para facilitar el acoplamiento de un accionador giratorio.

Los sujetadores roscados utilizados normalmente en aplicaciones industriales suelen accionarse con herramientas eléctricas a altas velocidades y bajo altas cargas de torsión. Tales condiciones presentan condiciones de diseño difíciles, en particular con respecto a los sistemas de accionamiento y, más en concreto, a los sujetadores roscados que tienen un hueco de acoplamiento de accionador en la cabeza del sujetador. De manera ideal, tal sistema de accionamiento debe ser fácil de fabricar, tanto en lo que se refiere al hueco como a la geometría de la cabeza, así como a las herramientas asociadas para formar la cabeza del sujetador y los accionadores para acoplarse en el hueco. La resistencia de la cabeza del sujetador no debe verse afectada negativamente por el hueco. El accionador se debe insertar y retirar fácilmente del hueco. El accionador y el hueco, cuando se acoplan, deben distribuir las cargas de los esfuerzos de manera uniforme para evitar la formación de zonas de esfuerzos muy localizadas que pueden deformar el hueco o accionador, o ambos, dando lugar a un fallo prematuro del sistema de accionamiento.

El sistema de accionamiento debe resistir la salida excéntrica del accionador desde el hueco cuando se acciona el sujetador. En muchas aplicaciones, es muy importante que el sujetador pueda soportar varios ciclos, como en aplicaciones en las que los sujetadores deben retirarse para reparar o sustituir piezas o para retirar y sustituir paneles de acceso. De manera ideal, el sistema de accionamiento debe ser capaz de soportar tales ciclos repetidos, particularmente en entornos en los que el hueco puede contaminarse, pintarse, corroerse o verse afectado de manera adversa durante el uso. En estos entornos, es esencial que el sistema de accionamiento mantenga el acoplamiento de accionamiento, mientras se aplica torsión en una dirección de retirada. Puede que sea necesario que el sistema de accionamiento pueda aplicar niveles incluso más altos de torsión cuando se retira el sujetador, como puede ocurrir cuando el sujetador tiene una torsión excesiva durante el montaje inicial, o donde se desarrolla corrosión en la interfaz, en las roscas acopladas, o si el ciclo térmico de los componentes montados ha creado esfuerzos mayores en el sujetador. Cuando una o más de estas, y otras características pueden presentar consideraciones que compiten, se pueden hacer acuerdos de una en favor de otra.

Una variedad de configuraciones de huecos y accionadores son de uso común, incluida una serie de huecos cruzados, tales como los que se describen en la patente U.S. 24878 (Smith et al.), la patente U.S. 3237506 (Muenchinger) y la patente U.S. 2474994 (Tomalis). Otras geometrías de sujetador incluyen geometrías con múltiples lóbulos del tipo que se describe en la patente U.S. 3763725 (Reiland) y sistemas de accionamiento con salientes como se describe en la patenete U.S. 4187892 (Simmons). También entre las configuraciones de hueco comunes está el sistema Allen, que es esencialmente una cavidad con forma hexagonal de paredes rectas, receptiva para un accionador con forma similar. Otro estado de la técnica es la EP-A-0537807, la DE 3808 534 A1, la WO 99/11177, la US-B1-66260678 y la US-A-5 957645.

Con la excepción de los sistemas con salientes, las paredes y las caras del accionador y el hueco se diseñan normalmente para ajustarse estrechamente entre sí en un esfuerzo por lograr un contacto cara a cara de las superficies de accionamiento y accionadas. Con sujetadores de hueco cruzado, tal acoplamiento cara a cara sólo puede ocurrir, si lo hay, cuando el accionador se alinea y asienta correctamente dentro del hueco. En la práctica, sin embargo, con el fin de permitir al accionador que se inserte en el hueco, debe haber necesariamente una cierta separación entre los dos.

La necesidad de esta separación es aún más crítica con huecos que tienen paredes de accionamiento sustancialmente verticales, como en la patente de ‘725 de Reiland y los sistemas de cabeza Allen. En todos estos sistemas, el resultado práctico de la necesidad de esta separación es que rara vez se consigue un contacto cara a cara sustancial, de una zona amplia entre las superficies del accionador y el hueco, si es que se consigue. Con la mayoría de los sistemas de accionamiento para sujetadores roscados, el accionador coincide con el hueco en la cabeza de manera que da como resultado un contacto puntual o lineal en lugar del contacto cara a cara en una zona amplia. La zona real de contacto normalmente es sustancialmente menor que el contacto cara a cara completo. En consecuencia, cuando el accionador aplica torsión, las fuerzas aplicadas en la cabeza del tornillo tienden a concentrarse en zonas localizadas, lo que da como resultado esfuerzos muy localizados. Tales esfuerzos muy localizados pueden deformar plásticamente el hueco, formando rampas u otras deformaciones que dan como resultado la retirada prematura, no intencionada del accionador del hueco.

Las dificultades anteriores han sido reconocidas en el estado de la técnica. Por ejemplo, la patente U.S. 2248695 (Bradshaw) describe un conjunto de cabeza de tornillo y accionador en el que las caras de accionamiento y accionadas del accionador y el sujetador, respectivamente, son curvas y se sitúan excéntricamente con respecto al eje de tornillo. En el sujetador de Bradshaw, se puede utilizar cualquier "curvatura adecuada", tal como circular o espiral logarítmica siempre y cuando se orienten para unirse o asegurarse juntas mediante acoplamiento friccional. A pesar de las enseñanzas de Bradshaw, los sistemas de accionamiento de sujetador posteriores, como los mencionados anteriormente, no parecen haber adoptado las enseñanzas de Bradshaw de basarse en un acoplamiento friccional.

Un sistema de accionamiento para maximizar la superficie acoplable entre el accionador y el hueco se describe en la patente U.S. 5957645, que normalmente está incluida en la solicitud objeto. El hueco y el accionador de la patente '645 se construyen con superficies de acoplamiento configuradas espiralmente.

Las ventajas de la invención descritas en la patente ‘645 se logran configurando las superficies de accionamiento y accionadas del accionador y el sujetador, respectivamente, para adaptarse a un segmento de una espiral y, en particular, en una configuración en espiral que permite una separación sustancial y generosa entre el accionador y el hueco durante la inserción y retirada del accionador, aunque en la que se permite que el accionador completamente asentado gire para ocupar la separación. Las configuraciones en espiral de las paredes de accionamiento del accionador y las paredes acoplables del accionador del hueco son tales que cuando se acoplan las paredes en espiral, lo hacen sobre una zona relativamente amplia, aplicando y distribuyendo por tanto el esfuerzo sobre esa zona amplia. Las paredes de accionamiento y accionadas configuradas en espiral se orientan para dirigir una parte importante de la torsión aplicada sustancialmente perpendicular al radio de sujetador, con poca dependencia, si la hay, del acoplamiento friccional, casi tangencial.

Aunque cada uno de los sistemas de accionamiento con múltiples lóbulos tiene algunas similitudes y diferencias, es común entre ellos que, cuando se optimiza el acoplamiento del hueco y el accionador, la inserción del accionador se vuelve más problemática. La alineación relativamente precisa entre el accionador y los lóbulos se requiere con el fin de obtener un acoplamiento rápido y completo. Esto es especialmente crítico en la producción y en otros ambientes donde el accionador normalmente gira cuando se acopla en el hueco de un sujetador. En el modo giratorio e incluso en instalaciones manuales simples, el fallo de la alineación adecuada del accionador en el hueco puede generar deformación de la cabeza del sujetador e incluso la destrucción del sujetador. Existen varias soluciones para este problema en el estado de la técnica.

Las patentes U.S. 277353, 3253625, 3620106 describen una variedad de configuraciones de hueco que mejoran la inserción inicial, que... [Seguir leyendo]

Reivindicaciones:

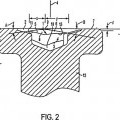

1. Hueco (18) formado en la superficie superior de la cabeza (16) de un sujetador (10), comprendiendo dicho hueco (18):

múltiples lóbulos (3) que se extienden radialmente hacia adentro, que definen superficies de accionamiento configuradas en espiral, extendiéndose dichas superficies de accionamiento de manera sustancialmente axial, desde superficies superiores orientadas hacia afuera de los lóbulos (3) hacia el fondo del hueco, construidas dichas superficies de accionamiento para acoplarse con una herramienta de accionamiento correspondiente para hacer girar dicho sujetador (10) en las direcciones de instalación y retirada alrededor de un eje longitudinal, caracterizado porque comprende:

un orificio escariado (2) sustancialmente cilíndrico y axialmente alineado, construido en una superficie superior (7) de la cabeza del sujetador en donde las superficies superiores orientadas hacia afuera de dichos múltiples lóbulos (3) están rebajadas en los mismos;

una superficie de rampa (1) que no es de accionamiento construida en cada uno de dichos múltiples lóbulos (3) en sus superficies orientadas hacia afuera, comprendiendo además cada una de dichas superficies de rampa:

una parte de rampa de instalación (6) que se extiende radialmente hacia adentro y circunferencialmente en la dirección de instalación desde un vértice de dicha superficie de rampa, en donde dicha parte de rampa de instalación (6) disminuye desde el vértice (9) a un ángulo compuesto (B) tanto radial como circunferencialmente; y

una parte de rampa de retirada (5) que se extiende radialmente hacia adentro y circunferencialmente en la dirección de retirada desde el vértice (9) de dicha superficie de rampa, en donde dicha parte de rampa (5) disminuye desde el vértice (9) a un ángulo compuesto (A) tanto radial como circunferencialmente; y

también en donde dicha parte de rampa de instalación (6) y dicha parte de rampa de retirada (5) están adaptadas para impulsar una herramienta de accionamiento giratoria (50) a un acoplamiento correspondiente con las superficies de accionamiento tanto en la dirección de instalación como en la dirección de retirada.

2. Hueco para un sujetador según la reivindicación 1, en donde dicha parte de rampa de instalación (6) forma un sector de dicho orificio escariado (2) que se extiende en una primera circunferencia predeterminada y dicha parte de rampa de retirada (5) forma un sector de dicho orificio escariado (2) que se extiende en una segunda circunferencia predeterminada y en donde dicha primera circunferencia de sector es mayor que dicha segunda circunferencia de sector.

3. Hueco para un sujetador según la reivindicación 2, en donde la relación entre dichas primeras circunferencias de sector y dichas segundas circunferencias de sector es sustancialmente 2:1.

4. Hueco para un sujetador según la reivindicación 2, en donde dicha primera circunferencia de sector es de 60° y dicha segunda circunferencia de sector es de 30°.

5. Hueco para un sujetador según la reivindicación 1, en donde la parte de rampa de instalación (6) disminuye circunferencialmente a un ángulo predeterminado.

6. Hueco para un sujetador según la reivindicación 5, en donde dicho ángulo predeterminado oscila entre 2° y 6°.

7. Hueco para un sujetador según la reivindicación 1, en donde la parte de rampa de retirada disminuye circunferencialmente a un ángulo predeterminado.

8. Hueco para un sujetador según la reivindicación 7, en donde dicho ángulo predeterminado oscila entre 1° y 2°.

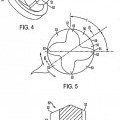

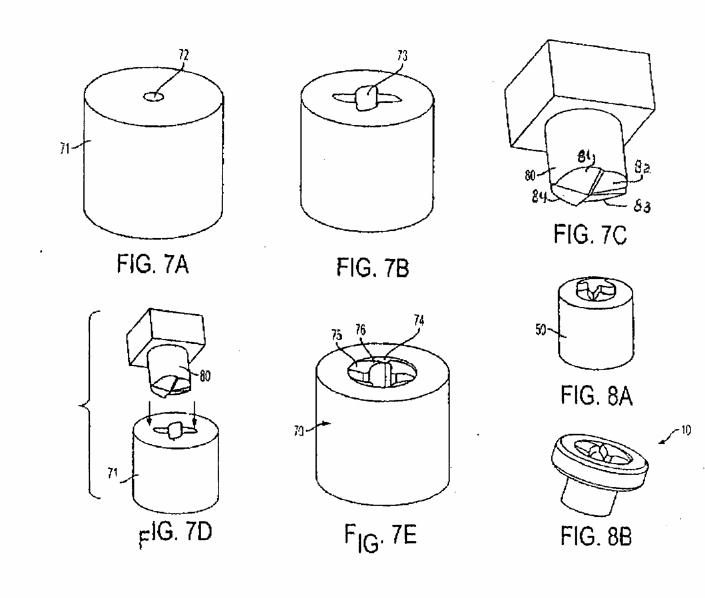

9. Método de fabricación de un troquel (50) para formar un hueco (18) en la superficie superior de la cabeza (16) de un sujetador (10), teniendo dicho hueco múltiples lóbulos (3) que se extienden radialmente hacia adentro que definen superficies de accionamiento configuradas en espiral, extendiéndose dichas superficies de accionamiento de manera sustancialmente axial, desde superficies superiores orientadas hacia afuera de los lóbulos (3) hacia el fondo del hueco, construidas dichas superficies de accionamiento

para acoplarse con una herramienta de accionamiento correspondiente, para hacer girar dicho sujetador en las direcciones de instalación y retirada alrededor de un eje longitudinal, caracterizado porque comprende los pasos que consisten en:

formar un orificio sustancialmente cilíndrico, alineado axialmente, en una matriz en blanco (71),

formar múltiples lóbulos (52) en dicho orificio para definir las múltiples superficies de accionamiento del hueco de sujetador;

comprendiendo además los pasos que consisten en:

construir una superficie de rampa que no es de accionamiento en cada uno de los múltiples lóbulos mencionados (3) de dicha matriz, en sus superficies orientadas hacia afuera, estando dichas superficies de rampa rebajadas a una profundidad predeterminada en un orificio escariado (2) de dicho orificio, comprendiendo además cada una de dichas superficies de rampa:

una parte de rampa de instalación (6) que se extiende radialmente hacia adentro y circunferencialmente en la dirección de instalación desde un vértice (9) de dicha superficie de rampa, en donde dicha parte de rampa de instalación disminuye desde el vértice a un ángulo compuesto (B) tanto radial como circunferencialmente, y

una parte de rampa de retirada (5) que se extiende radialmente hacia adentro y circunferencialmente en la dirección de retirada desde el vértice (9) de dicha superficie de rampa, en donde la parte de rampa de retirada (5) disminuye desde el vértice a un ángulo compuesto (A) tanto radial como circunferencialmente;

en donde dicha parte de rampa de instalación (6) y dicha parte de rampa de retirada están adaptadas para impulsar una herramienta de accionamiento giratoria a un acoplamiento correspondiente con las superficies de accionamiento tanto en la dirección de instalación como en la dirección de retirada; y

moldear en frío el troquel prensando un troquel en blanco en dicha matriz (70).

10. Método según la reivindicación 9, en donde el paso que consiste en construir una superficie de rampa en cada uno de dichos múltiples lóbulos (52) en sus superficies orientadas hacia afuera, comprende además los pasos que consisten en:

construir una sonda MED con alambre sustancialmente cilíndrica (80) configurada para encajar en el orificio escariado, tendiendo dicha sonda una superficie de acoplamiento;

construir una serie de superficies de formación correspondientes al número de lóbulos de dichas superficies de acoplamiento para formar los ángulos compuestos de las partes de rampa de instalación y retirada.

11. Método según la reivindicación 10, en donde el paso que consiste en construir una serie de superficies de formación comprende además el paso que consiste en mecanizar cuatro superficies de formación (81 a 84) a un ángulo compuesto de 9 y 15 grados.

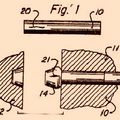

12. Troquel para formar un hueco (18) en la superficie superior de la cabeza de un sujetador (10), teniendo dicho hueco múltiples lóbulos que se extienden radialmente que definen superficies de accionamiento configuradas en espiral, extendiéndose dichas superficies de accionamiento de manera sustancialmente axial, desde superficies superiores orientadas hacia afuera de los lóbulos, hacia el fondo del hueco, construidas dichas superficies de accionamiento para acoplarse con una herramienta de accionamiento correspondiente, para hacer girar dicho sujetador en las direcciones de instalación y retirada alrededor de un eje longitudinal, comprendiendo dicho troquel:

una cabeza de troquel que se extiende hacia afuera desde un vástago a una punta que tiene lóbulos (52) dispuestos para formar las superficies de accionamiento configuradas en espiral, teniendo dicha cabeza de troquel un primer diámetro en el vástago y

caracterizado porque comprende además

una parte de base sustancialmente cilíndrica y alineada axialmente que tiene un segundo diámetro, construida dicha parte de base hacia afuera en el vástago del troquel en donde, dicho segundo diámetro es menor que dicho primer diámetro, y también en donde dichos lóbulos sobresalen hacia afuera desde dicha parte de base a la punta (61) y se extienden en la dirección radial hasta el segundo diámetro, formando dichos lóbulos superficies en forma de aletas orientadas hacia afuera en dicha parte de base, entre cada lóbulo;

una superficie de rampa que no es de accionamiento (53) construida en cada una de dichas superficies en forma de aleta, comprendiendo además cada una de dichas superficies de rampa:

una parte de rampa de instalación (6) que se extiende radialmente hacia adentro y circunferencialmente en la dirección de instalación desde un canal de dicha superficie de rampa, en donde dicha parte de rampa de instalación se inclina desde el canal a un ángulo compuesto tanto radial como circunferencialmente; y

una parte de rampa de retirada (5) que se extiende radialmente hacia adentro y circunferencialmente en la dirección de retirada desde un canal de dicha superficie de rampa, en donde dicha parte de rampa se inclina desde el canal a un ángulo compuesto tanto radial como circunferencialmente.

13. Troquel según la reivindicación 12, en donde dicha parte de rampa de instalación forma un sector de dicha base que se extiende en una primera circunferencia predeterminada y dicha parte de rampa de retirada forma un sector de dicha base que se extiende en una segunda circunferencia predeterminada y en donde dicha primera circunferencia de sector es mayor que dicha segunda circunferencia de sector.

14. Troquel según la reivindicación 13, en donde la relación entre dichas primeras circunferencias de sector y dichas segundas circunferencias de sector es sustancialmente 2:1.

15. Troquel según la reivindicación 13, en donde dicha primera circunferencia de sector es de 60° y dicha segunda circunferencia de sector es de 30°.

16. Troquel según la reivindicación 12, en donde la parte de rampa de instalación se inclina circunferencialmente a un ángulo predeterminado.

17. Troquel según la reivindicación 16, en donde dicho ángulo predeterminado oscila entre 2° y 6°.

18. Troquel según la reivindicación 12, en donde la parte de rampa de retirada se inclina circunferencialmente a un ángulo predeterminado.

19. Troquel según la reivindicación 18, en donde dicho ángulo predeterminado oscila entre 1° y 2°.

Patentes similares o relacionadas:

Método para obtener troqueles de trabajo conformados para acuñar monedas, del 27 de Enero de 2016, de Istituto Poligrafico e Zecca dello Stato S.p.A: Método para obtener troqueles de trabajo conformados para acuñar monedas con una efigie , que comprende el uso de un troquel de trabajo que va a formarse […]

Método para obtener troqueles de trabajo conformados para acuñar monedas, del 27 de Enero de 2016, de Istituto Poligrafico e Zecca dello Stato S.p.A: Método para obtener troqueles de trabajo conformados para acuñar monedas con una efigie , que comprende el uso de un troquel de trabajo que va a formarse […]

MATRIZ Y PUNZON PARA FORMAR UNA JUNTA ENTRE ELLOS., del 16 de Septiembre de 2002, de BTM CORPORATION: UN TROQUEL Y PERFORADOR SE EMPLEAN PARA FORMAR UNA UNION AL MENOS DOS HOJAS DE MATERIAL (70 Y 72). EL TROQUEL DE LA REALIZACION PREFERIDA TIENE […]

HERRAMIENTAS CON UNA REGIÓN DE TRABAJO TERMOMECÁNICAMENTE MODIFICADA Y MÉTODOS DE FORMACIÓN DE DICHAS HERRAMIENTAS, del 17 de Octubre de 2011, de DAYTON PROGRESS CORPORATION: Una herramienta para ser utilizada en una máquina para modificar una pieza de trabajo, que comprende un miembro formado de un acero […]

MATRIZ DE FORJADO CON MEDIOS DE POSICIONAMIENTO, del 16 de Septiembre de 2007, de SNECMA: Matriz de forjado que incluye en una cara una huella de pieza a forjar tal como un semiálabe de turbomáquina con un medio de control de alineación, caracterizada […]

MATRIZ DE FORJADO CON MEDIOS DE POSICIONAMIENTO, del 16 de Septiembre de 2007, de SNECMA: Matriz de forjado que incluye en una cara una huella de pieza a forjar tal como un semiálabe de turbomáquina con un medio de control de alineación, caracterizada […]

UN MÉTODO Y DISPOSITIVO PARA LA FABRICACIÓN DE PUNZONES, del 1 de Julio de 1955, de PHILLIPS SCREW COMPANY: Método par ala fabricación de punzones,caracterizados por comprender las etapas de preparar una peiza a trabajar, con una parte de base y una parte de punta, está limitada […]

UN MÉTODO Y DISPOSITIVO PARA LA FABRICACIÓN DE PUNZONES, del 1 de Julio de 1955, de PHILLIPS SCREW COMPANY: Método par ala fabricación de punzones,caracterizados por comprender las etapas de preparar una peiza a trabajar, con una parte de base y una parte de punta, está limitada […]

TORNILLO DE CIERRE DE MATERIAL METÁLICO, PROCEDIMIENTO PARA SU FABRICACIÓN, PIEZA BRUTA ASÍ COMO HERRAMIENTA PARA SU FABRICACIÓN, del 9 de Diciembre de 2011, de FLAIG, HARTMUT: Procedimiento para la fabricación de un tornillo de cierre para un conducto de líquido, en particular para un conducto de aceite o un depósito de aceite, con una caña cilíndrica […]

TORNILLO DE ACERO CON CABEZA HUECA, del 14 de Julio de 2010, de VALMEX: Tornillo con cabeza hueca, realizado por simples conformados sucesivos en frío, con la ayuda de un acero que comprende un porcentaje de carbono comprendido entre 0,15 y 0,25%

TORNILLO DE ACERO CON CABEZA HUECA, del 14 de Julio de 2010, de VALMEX: Tornillo con cabeza hueca, realizado por simples conformados sucesivos en frío, con la ayuda de un acero que comprende un porcentaje de carbono comprendido entre 0,15 y 0,25%

PERFECCIONAMIENTOS EN LA FABRICACIÓN DE TORNILLOS DE CABEZA RANURADA, del 16 de Noviembre de 1960, de TEXTRON INDUSTRIES, INCORPORATED: Perfeccionamientos en la fabricación de tornillos de cabeza ranurada, caracterizados porque el rebajo se utiliza para el acoplamiento de una llave para la introdución […]

PERFECCIONAMIENTOS EN LA FABRICACIÓN DE TORNILLOS DE CABEZA RANURADA, del 16 de Noviembre de 1960, de TEXTRON INDUSTRIES, INCORPORATED: Perfeccionamientos en la fabricación de tornillos de cabeza ranurada, caracterizados porque el rebajo se utiliza para el acoplamiento de una llave para la introdución […]