ELECTRODO DE HILATURA ROTATIVO.

Electrodo rotativo de hilatura (1), de forma alargada, para el dispositivo para la producción de nanofibras mediante hilatura electrostática de soluciones de polímeros,

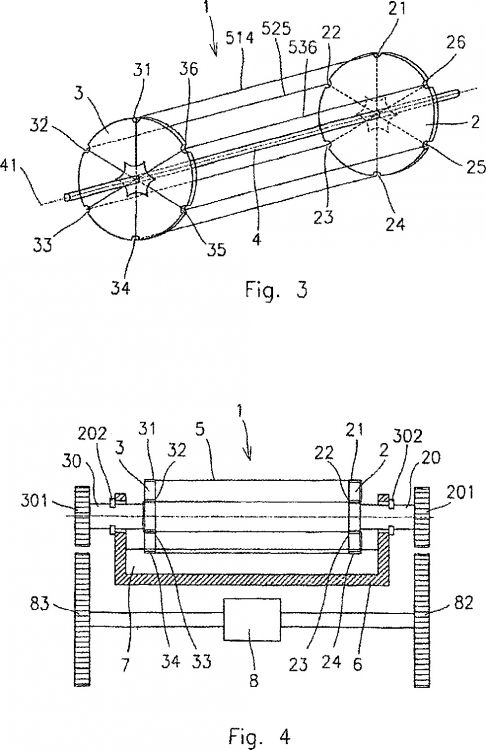

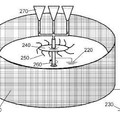

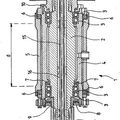

que comprende un par de caras extremas (2, 3), estando situadas entre las mismas elementos de hilatura formados por hilos metálicos, que están distribuidos uniformemente a lo largo de la circunferencia y son paralelos al eje de rotación (41) del electrodo rotativo de hilatura (1), que sirve para transportar la solución de polímeros desde el depósito de la solución de polímeros al campo eléctrico para la hilatura, caracterizado porque las caras extremas (2, 3) están fabricadas de un material eléctricamente no conductor y todos los elementos de hilatura están conectados entre sí de una forma eléctricamente conductiva

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CZ2007/000082.

Solicitante: ELMARCO, S.R.O.

Nacionalidad solicitante: República Checa.

Dirección: V HORKACH 76,460 07 LIBEREC.

Inventor/es: PETRAS,DAVID, MALY,MIROSLAV, POZNER,JAN, TRDLICKA,JAN, KOVAC,MARTIN.

Fecha de Publicación: .

Fecha Concesión Europea: 9 de Junio de 2010.

Clasificación Internacional de Patentes:

- D01D5/00E4B

- D01D5/18 TEXTILES; PAPEL. › D01 FIBRAS O HILOS NATURALES O FABRICADOS POR EL HOMBRE; HILATURA. › D01D PROCEDIMIENTOS O APARATOS MECANICOS PARA LA FABRICACION DE FILAMENTOS, HILOS, FIBRAS, SEDAS O CINTAS ARTIFICIALES (procesado o trabajado de cables metálicos B21F; fibras o filamentos de vidreo, minerales o escorias reblandecidas C03B 37/00). › D01D 5/00 Formación de filamentos, hilos o similares. › por medio de hileras rotativas.

Clasificación PCT:

- D01D5/00 D01D […] › Formación de filamentos, hilos o similares.

Fragmento de la descripción:

Electrodo de hilatura rotativo.

Sector técnico

La invención se refiere a un electrodo rotativo de hilatura de forma alargada, para un dispositivo de producción de nanofibras mediante hilatura electrostática de soluciones de polímeros, que comprende un par de caras extremas, estando situadas entre las mismas elementos de hilatura formados por hilo metálico, los cuales están distribuidos uniformemente a lo largo de la circunferencia y son paralelos al eje de rotación del electrodo rotativo de hilatura.

Técnica anterior

Los dispositivos conocidos hasta la fecha para la producción de nanofibras a partir de soluciones de polímeros mediante hilatura electrostática, que contienen un electrodo pivotante de hilatura de forma alargada, se dan a conocer, por ejemplo, en el documento WO 2005/024101 A1. El dispositivo comprende el electrodo de hilatura en forma de cilindro, que gira alrededor de su eje principal y una parte inferior de la superficie del mismo está sumergida en la solución de polímeros. La solución de polímeros es llevada hasta el campo eléctrico entre los electrodos de hilatura y de recogida, mediante una superficie del cilindro en la que se crean las nanofibras, que son expulsadas hacia el electrodo de recogida y, delante de él, se depositan sobre un material de substrato. Este dispositivo es muy adecuado, capaz de producir nanofibras a partir de soluciones acuosas de polímeros, aunque la capa de nanofibras aplicada sobre el material de substrato no esté distribuida uniformemente en toda la longitud del electrodo de hilatura.

Se consigue una mayor uniformidad de la capa de nanofibras producidas mediante el dispositivo, según el documento CZ PV 2005-360, que describe un electrodo de hilatura que comprende un sistema de laminillas dispuestas en sentido radial y longitudinal alrededor del eje de rotación del electrodo de hilatura, mientras que la superficie de recubrimiento de partes del área del electrodo de hilatura que sirve para transportar la solución de polímeros al campo eléctrico en un plano que pasa a través de un eje del electrodo de hilatura y perpendicular a un plano del material de substrato tiene una forma conformada por la línea equipotencial del campo eléctrico entre el electrodo de hilatura y el electrodo de recogida de la intensidad más elevada. Dicho electrodo de hilatura puede transportar una cantidad suficiente de solución de polímeros a los puntos más adecuados del campo eléctrico, entre los electrodos de hilatura y de recogida, y al mismo tiempo hilar asimismo las soluciones no acuosas de polímeros y producir una capa uniforme de nanofibras. Sin embargo, el inconveniente lo representa las exigencias de fabricación requeridas de dicho electrodo de hilatura y en consecuencia asimismo su precio.

El documento DE 101 36 255 B4 da a conocer un dispositivo para la producción de fibras a partir de una solución de polímeros o de polímeros fundidos, que comprende, por lo menos, dos mecanismos de electrodos de hilatura, cada uno de los cuales está formado por un sistema de hilos metálicos paralelos montados sobre un par de cintas continuas que rodean dos cilindros de guía, los cuales están situados uno encima del otro, mientras que el cilindro de guía inferior se extiende en la solución de polímeros o en los polímeros fundidos. Entre estos dos mecanismos de electrodos de hilatura pasa una tela como un electrodo antagonista, mientras que los mecanismos del electrodo de hilatura crean simultáneamente un recubrimiento tanto en la cara anterior como en la cara posterior de la tela.

El electrodo de hilatura está conectado a una fuente de tensión elevada junto con el electrodo antagonista, que está formado por una cinta circulante eléctricamente conductora. La solución de polímeros o los polímeros fundidos son transportados por medio de hilos metálicos al campo eléctrico entre el electrodo de hilatura y el electrodo antagonista, donde son producidas las fibras a partir de la solución de polímeros o de los polímeros fundidos, las cuales son transportadas al electrodo antagonista e inciden sobre la tela situada sobre el electrodo antagonista. Un largo tiempo de permanencia de la solución de polímeros o de los polímeros fundidos en el campo eléctrico representa un inconveniente, debido a que tanto la solución de polímeros como los polímeros fundidos están sometidos a un envejecimiento muy rápido y, durante el proceso de hilatura, se modifican sus propiedades, lo que tiene como resultado asimismo un cambio de los parámetros de las fibras producidas, especialmente de su diámetro. Otro inconveniente es el montaje de los hilos metálicos del electrodo de hilatura sobre un par de cintas sinfín que son eléctricamente conductoras e influyen muy negativamente en el campo eléctrico creado entre el electrodo de hilatura y el electrodo antagonista, o son eléctricamente no conductoras y la tensión elevada es suministrada a los hilos metálicos de los electrodos de hilatura por medio de contactos deslizantes, preferentemente a uno y hasta tres hilos metálicos, lo que hace que el dispositivo de hilatura sea innecesariamente complicado.

El objetivo de la invención es crear un electrodo de hilatura sencillo y fiable, para un dispositivo para la producción de nanofibras a partir de una solución de polímeros mediante hilatura electrostática en el campo eléctrico creado entre el electrodo de recogida y el electrodo de hilatura.

Principio de la invención

El objetivo de la invención se consigue mediante un electrodo de hilatura rotativo para el dispositivo de producción de nanofibras mediante hilatura electrostática de soluciones de polímeros que contiene un par de caras extremas, estando situados entre ellas elementos de hilatura formados por hilo metálico distribuidos uniformemente a lo largo de la circunferencia de las caras extremas, mientras que el principio de la invención consiste en que las caras extremas están fabricadas de material eléctricamente no conductor y todos los elementos de hilatura están conectados entre sí de una forma eléctricamente conductiva. El electrodo de hilatura creado de esta forma es capaz de hilar soluciones de polímeros acuosas y no acuosas, y a lo largo de la totalidad de su longitud consigue un efecto muy uniforme de hilatura, mientras que el campo eléctrico para la hilatura está creado entre los elementos individuales de hilatura después de que se aparten de la solución de polímeros y se aproximen a continuación al electrodo de recogida.

Se consigue la conexión eléctrica entre sí de todos los elementos de hilatura, dado que están fabricados por un cable metálico extendido alternativamente desde una cara extrema a la otra, en ranuras o aberturas realizadas a lo largo de la circunferencia de las caras extremas.

Esto puede conseguirse mediante la creación del electrodo rotativo de hilatura, según la reivindicación 3 ó 4, cuando dicho cable en la cara extrema pasa a la ranura o abertura siguiente, a través de la cual pasa a la segunda cara extrema, o está guiado en diagonal sobre la cara extrema hasta la ranura o la abertura en el lado opuesto de la circunferencia de la cara extrema. En una realización, según la reivindicación 3, se produce un consumo menor del cable metálico, mientras que en la realización según la reivindicación 4, se consigue la conexión entre sí de todos los elementos de hilatura no solamente gracias a que están fabricados de una sola pieza, sino además por cruzarse sobre las caras extremas.

En la realización según la reivindicación 5, los elementos de hilatura están divididos por parejas, cada una de las cuales está formada por un cable metálico y estos cables flexibles se cruzan en las caras extremas.

Para garantizar la posición mutua de las caras extremas entre las cuales discurre alternativamente un cable o cables flexibles, que crean los elementos de hilatura del electrodo de hilatura, según la reivindicación 6, estas caras extremas están situadas sobre un único eje.

En el proceso de hilatura se consiguen condiciones más ventajosas cuando se utiliza el electrodo de hilatura en la realización según las reivindicaciones 7 u 8, cuando se sustituye el eje eléctricamente conductor o su tramo entre las caras extremas se recubre con un tubo de separación eléctricamente no conductor.

Puede conseguirse asimismo un efecto similar eliminando el eje eléctricamente conductor de un espacio entre las caras extremas y mediante el montaje de cada una de las caras extremas en una bisagra independiente, que está acoplado con el accionamiento del electrodo de hilatura. Mediante el acoplamiento de las caras extremas...

Reivindicaciones:

1. Electrodo rotativo de hilatura (1), de forma alargada, para el dispositivo para la producción de nanofibras mediante hilatura electrostática de soluciones de polímeros, que comprende un par de caras extremas (2, 3), estando situadas entre las mismas elementos de hilatura formados por hilos metálicos, que están distribuidos uniformemente a lo largo de la circunferencia y son paralelos al eje de rotación (41) del electrodo rotativo de hilatura (1), que sirve para transportar la solución de polímeros desde el depósito de la solución de polímeros al campo eléctrico para la hilatura, caracterizado porque las caras extremas (2, 3) están fabricadas de un material eléctricamente no conductor y todos los elementos de hilatura están conectados entre sí de una forma eléctricamente conductiva.

2. Electrodo rotativo de hilatura (1), según la reivindicación 1, caracterizado porque los elementos de hilatura están formados por un cable metálico (5) extendido alternativamente desde una cara extrema (2, 3) a la otra en las ranuras (21, 22, 23, 24, 25, 26, 31, 32, 33, 34, 35, 36) o aberturas realizadas a lo largo de la circunferencia de las caras extremas (2, 3).

3. Electrodo rotativo de hilatura, según la reivindicación 2, caracterizado porque el cable metálico (5) discurre sobre la cara extrema (2, 3) hasta la ranura siguiente (21, 22, 23, 24, 25, 26, 31, 32, 33, 34, 35, 36) o hasta una abertura, a través de la que pasa a la segunda cara extrema (2, 3).

4. Electrodo rotativo de hilatura, según la reivindicación 2, caracterizado porque el cable metálico (5) discurre sobre la cara extrema (2, 3) en sentido transversal a la ranura (21, 22, 23, 24, 25, 26, 31, 32, 33, 34, 35, 36) o a la abertura en el lado opuesto de la circunferencia de la cara extrema (2, 3).

5. Electrodo rotativo de hilatura, según la reivindicación 1, caracterizado porque los elementos de hilatura están divididos en parejas formadas por un cable metálico (5), mientras que estos cables metálicos se cruzan en las caras extremas (2, 3).

6. Electrodo rotativo de hilatura, según cualquiera de las reivindicaciones anteriores, caracterizado porque las caras extremas (2, 3) están montadas sobre el árbol (4).

7. Electrodo rotativo de hilatura, según cualquiera de las reivindicaciones 1 a 5, caracterizado porque las caras extremas (2, 3) están montadas sobre un tubo de separación eléctricamente no conductor.

8. Electrodo rotativo de hilatura, según la reivindicación 6, caracterizado porque el tramo del árbol (4) entre las caras extremas está recubierto por un tubo de separación eléctricamente no conductor.

9. Electrodo rotativo de hilatura, según cualquiera de las reivindicaciones 1 a 5, caracterizado porque las caras extremas (2, 3) en el lado exterior están conectadas axialmente con las bisagras (20, 30) montadas de forma rotativa y alineadas axialmente en las paredes opuestas del depósito (6) de la solución (7) de polímeros, mientras que las ranuras radiales (21, 22, 23, 24, 25, 26) o las aberturas en la cara extrema (2) están dispuestas contra las ranuras radiales (31, 32, 33, 34, 35, 36) o las aberturas en la segunda cara extrema (3), y las bisagras (20, 30) están acopladas con el accionamiento (8) del electrodo de hilatura (1).

Patentes similares o relacionadas:

Composición de disipador de calor para disyuntor y centro de carga resistivo eléctricamente y conductor térmicamente y método de preparación para la misma, del 17 de Junio de 2020, de Eaton Intelligent Power Limited: Un interruptor de circuito resistivo eléctricamente compuesto al menos parcialmente por un material que comprende: un primer componente , que comprende: […]

Bandas de microfibras de poli-4-hidroxibutirato y sus copolímeros producidas por hilado centrífugo, del 15 de Octubre de 2018, de TEPHA, INC.: Una banda de microfibras que comprende fibras de poli-4-hidroxibutirato o sus copolímeros, producida por hilado centrífugo, en la que algunas o todas […]

Bandas de microfibras de poli-4-hidroxibutirato y sus copolímeros producidas por hilado centrífugo, del 15 de Octubre de 2018, de TEPHA, INC.: Una banda de microfibras que comprende fibras de poli-4-hidroxibutirato o sus copolímeros, producida por hilado centrífugo, en la que algunas o todas […]

Dispositivo para una instalación de formación de colchones de fibras, del 11 de Diciembre de 2013, de SAINT-GOBAIN ISOVER: Dispositivo para una instalación de formación de colchones de fibras, estando formadas las fibras a partir deuna materia estirable por centrifugación interna y por estirado […]

Apósitos biorresorbibles para heridas, del 23 de Julio de 2013, de CARL FREUDENBERG KG: Procedimiento de hilatura rotatoria para la producción de un material de velo que comprende unas fibrasconstituidas a base de un material en bruto para fibras, […]

Apósitos biorresorbibles para heridas, del 23 de Julio de 2013, de CARL FREUDENBERG KG: Procedimiento de hilatura rotatoria para la producción de un material de velo que comprende unas fibrasconstituidas a base de un material en bruto para fibras, […]

Método de manufactura de apósitos hemostáticos fibrosos, del 4 de Junio de 2013, de LNK Chemsolutions, LLC: Un método para producir una venda hemostática usando un objeto rotatorio que comprende:

(a) introducir un precursor de fibras biocompatibles […]

Método de manufactura de apósitos hemostáticos fibrosos, del 4 de Junio de 2013, de LNK Chemsolutions, LLC: Un método para producir una venda hemostática usando un objeto rotatorio que comprende:

(a) introducir un precursor de fibras biocompatibles […]

MATERIAL NO TEJIDO DE GELATINA BIORRESORBIBLE, del 8 de Febrero de 2012, de CARL FREUDENBERG KG: Procedimiento de hilatura por rotación para fabricar un material no tejido que comprende fibras derivadas de una materia prima fibrosa que presenta gelatina, en el que las […]

TELA NO TEJIDA DE FIBRAS, del 9 de Diciembre de 2011, de GELITA AG CARL FREUDENBERG KG: Tela no tejida de fibras que comprende fibras de un material de gelatina, siendo el grosor de las fibras en promedio de 1 a 500 µm y en donde […]

HUSILLO DE ALTA VELOCIDAD PARA UNA MÁQUINA FORMADORA DE FIBRAS DE LANA MINERAL, del 29 de Diciembre de 2010, de EREM: Husillo para una máquina para la formación de fibras de lana mineral por centrifugación libre, que comprende un eje montado sobre cojinetes […]

HUSILLO DE ALTA VELOCIDAD PARA UNA MÁQUINA FORMADORA DE FIBRAS DE LANA MINERAL, del 29 de Diciembre de 2010, de EREM: Husillo para una máquina para la formación de fibras de lana mineral por centrifugación libre, que comprende un eje montado sobre cojinetes […]