Componente de motor y método para producirlo.

Un componente de motor compuesto de una aleación de aluminio conteniendo silicio,

incluyendo una pluralidad de granos de silicio cristalino primario (1011) situados en una superficie de deslizamiento, teniendo la pluralidad de granos de silicio cristalino primario (1011) un tamaño de grano de cristal medio de no menos de aproximadamente 12 mum y no más de aproximadamente 50 mum, una pluralidad de granos de silicio eutéctico (1012) dispuestos entre la pluralidad de granos de silicio cristalino primario (1011), donde la pluralidad de granos de silicio eutéctico (1012) tiene un tamaño de grano de cristal medio de no más de aproximadamente 7,5 mum, y conteniendo la aleación de aluminio no menos de aproximadamente 50 ppm en peso y no más de aproximadamente 200 ppm en peso de fósforo y no más de aproximadamente 0,01% en peso de calcio.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2005/003442.

Solicitante: YAMAHA HATSUDOKI KABUSHIKI KAISHA.

Nacionalidad solicitante: Japón.

Dirección: 2500 SHINGAI IWATA-SHI, SHIZUOKA 438-8501 JAPON.

Inventor/es: YAMAGATA, HIROSHI, KURITA,HIROTAKA, KOIKE,TOSHIKATSU.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D30/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › Enfriamiento de piezas coladas, no limitado a procedimientos de colada cubiertos por un solo grupo principal (accesorios para el enfriamiento de barras coladas en colada continua de metales B22D 11/124; control o regulación de las operaciones o del funcionamiento para el enfriamiento de barras coladas o de moldes en colada continua de metales B22D 11/22; colada en coquilla B22D 15/00).

- C22C21/02 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 21/00 Aleaciones basadas en aluminio. › con silicio como constituyente que sigue al que está en mayor proporción.

- F02F1/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F02 MOTORES DE COMBUSTION; PLANTAS MOTRICES DE GASES CALIENTES O DE PRODUCTOS DE COMBUSTION. › F02F CILINDROS, PISTONES O CARCASAS PARA MOTORES DE COMBUSTION; DISPOSITIVOS DE ESTANQUEIDAD EN LOS MOTORES DE COMBUSTION. › Cilindro; Culatas de cilindros.

- F02F1/20 F02F […] › F02F 1/00 Cilindro; Culatas de cilindros. › caracterizados por particularidades de estructuras con objeto de facilitar la lubrificación.

- F02F3/00 F02F […] › Pistones.

PDF original: ES-2310341_T3.pdf

Fragmento de la descripción:

Componente de motor y método para producirlo.

La presente invención se refiere a un componente de motor, por ejemplo un bloque de cilindro o un pistón, y un método para producir un componente de deslizamiento para un motor. Más en concreto, la presente invención se refiere a un componente de motor compuesto de una aleación de aluminio que incluye silicio, y un método para producirlo. La presente invención también se refiere a un motor y un vehículo automóvil que incorporan tal componente de motor.

En los últimos años, en un intento de reducir el peso de los motores, se ha tendido a usar una aleación de aluminio para bloques de cilindro. Dado que un bloque de cilindro tiene que tener una alta resistencia y alta resistencia a la abrasión, cabe esperar que las aleaciones de aluminio que contienen una gran cantidad de silicio sean aleaciones de aluminio prometedoras para bloques de cilindro.

En general, una aleación de aluminio que contiene gran cantidad de silicio es difícil de fundir, dificultando así producción en serie basada en la fundición a presión. Consiguientemente, los autores de la presente invención han propuesto una técnica de fundición a alta presión que permite la producción en serie de bloques de cilindro usando tales aleaciones de aluminio (véase el folleto de WO 2004/002658) . Esta técnica hace posible producir en serie bloques de cilindro que tienen suficiente resistencia a la abrasión y resistencia para uso práctico.

Sin embargo, dependiendo de las revoluciones concebibles del motor y las condiciones concebibles bajo las que se puede usar un motor, un bloque de cilindro puede cumplir incluso requisitos de mayor resistencia a la abrasión y resistencia. Por ejemplo, en el caso de una motocicleta, su motor opera a 7.000 rpm o más, de modo que hay requisitos bastante altos de resistencia a la abrasión y de resistencia del bloque de cilindro.

GB 2294471 A así como GB 2302695 A se refieren a un revestimiento de cilindro y un método de producir tal revestimiento de cilindro. Se describe formar granos diminutos de silicio cristalino primario usando un método de pulverización con una tasa de enfriamiento de 105 K/s, respectivamente 103 K/s.

US 3333579 se refiere a aleaciones a base de aluminio con alto contenido de silicio conteniendo hasta 20% en peso de silicio. Mediante la adición de sodio y una mezcla de fósforo en polvo en condición fundida, se crean tamaños de partícula de silicio en la condición fundida de entre 10 y 40 μm.

Un objetivo de la presente invención es proporcionar un componente de motor con excelente resistencia a la abrasión y resistencia, así como un método para producir un componente de deslizamiento para un motor.

Según la presente invención, dicho objetivo se logra con un componente de motor que tiene la combinación de características de la reivindicación independiente 1.

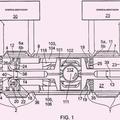

En una realización preferida, el componente de motor que tiene dicha estructura es un bloque de cilindro, donde la pluralidad de granos de silicio cristalino primario están expuestos en una superficie de un agujero de pared de cilindro.

Preferiblemente, la pluralidad de granos de silicio cristalino tienen una distribución de tamaño de grano que tiene al menos dos picos, incluyendo un primer pico existente en un rango de tamaños de grano de cristal de no menos de aproximadamente 1 μm y no más de aproximadamente 7, 5 μm y un segundo pico existente en un rango de tamaños de grano de cristal de no menos de aproximadamente 12 μm y no más de aproximadamente 50 μm. Con esta estructura única, se logran las ventajas y soluciones antes descritas.

En una realización preferida, en cualquier región rectangular arbitraria de la superficie de deslizamiento que tiene un tamaño aproximado de 800 μm x 1000 μm, el número de regiones circulares que tienen un diámetro de aproximadamente 50 μm y que no contienen granos de silicio cristalino de un tamaño de grano de cristal de aproximadamente 0, 1 μm o más es igual o menor que cinco.

En una realización preferida, la aleación de aluminio contiene: no menos de aproximadamente 73, 4% en peso y no más de aproximadamente 79, 6% en peso de aluminio; no menos de aproximadamente 18% en peso y no más de aproximadamente 22% en peso de silicio; y no menos de aproximadamente 2, 0% en peso y no más de aproximadamente 3, 0% en peso de cobre.

En una realización preferida, la superficie de deslizamiento tiene una dureza Rockwell (HRB) de no menos de aproximadamente 60 y no más de aproximadamente 80.

Un motor según una realización preferida de la presente invención incluye el componente de motor que tiene dicha estructura. Con esta estructura única, se logran las ventajas y soluciones descritas anteriormente.

Un bloque de cilindro según una realización preferida de la presente invención es un bloque de cilindro compuesto de una aleación de aluminio conteniendo: no menos de aproximadamente 73, 4% en peso y no más de aproximadamente 79, 6% en peso de aluminio; no menos de 18% en peso y no más de aproximadamente 22% en peso de silicio; y no menos de aproximadamente 2, 0% en peso y no más de aproximadamente 3, 0% en peso de cobre, incluyendo el bloque de cilindro una pluralidad de granos de silicio cristalino primario situados en una superficie de deslizamiento dispuesta de manera que entre en contacto con un pistón, y una pluralidad de granos de silicio eutéctico dispuestos entre la pluralidad de granos de silicio cristalino primario, donde la pluralidad de granos de silicio cristalino primario tienen un tamaño de grano de cristal medio de no menos de aproximadamente 12 μm y no más de aproximadamente 50 μm, y la pluralidad de granos de silicio eutéctico tienen un tamaño de grano de cristal medio de no más de aproximadamente 7, 5 μm; la aleación de aluminio contiene: no menos de aproximadamente 50 ppm en peso y no más de aproximadamente 200 ppm en peso de fósforo; y no más de aproximadamente 0, 01% en peso de calcio; y la superficie de deslizamiento tiene una dureza Rockwell (HRB) de no menos de aproximadamente 60 y no más de aproximadamente 80. Con esta estructura única, se logran las ventajas y soluciones descritas anteriormente.

Alternativamente, el bloque de cilindro según una realización preferida de la presente invención es un bloque de cilindro compuesto de una aleación de aluminio conteniendo: no menos de aproximadamente 73, 4% en peso y no más de aproximadamente 79, 6% en peso de aluminio; no menos de aproximadamente 18% en peso y no más de aproximadamente 22% en peso de silicio; y no menos de aproximadamente 2, 0% en peso y no más de aproximadamente 3, 0% en peso de cobre, incluyendo el bloque de cilindro una pluralidad de granos de silicio cristalino formados en una superficie de deslizamiento que entra en contacto con un pistón, donde la pluralidad de granos de silicio cristalino tienen una distribución de tamaño de grano que tiene al menos dos picos; los al menos dos picos incluyen un primer pico existente en un rango de tamaños de grano de cristal de no menos de aproximadamente 1 μm y no más de aproximadamente 7, 5 μm y un segundo pico existente en un rango de tamaños de grano de cristal de no menos de aproximadamente 12 μm y no más de aproximadamente 50 μm; en cualquier región rectangular arbitraria de la superficie de deslizamiento dimensionada aproximadamente 800 μm X 1000 μm, el número de regiones circulares que tienen un diámetro de aproximadamente 50 y no contienen granos de silicio cristalino de un tamaño de grano de cristal de aproximadamente 0, 1 o más es igual o menor que cinco; la aleación de aluminio contiene: no menos de aproximadamente 50 ppm en peso y no más de aproximadamente 200 ppm en peso de fósforo; y no más de aproximadamente 0, 01% en peso de calcio; y la superficie de deslizamiento tiene una dureza Rockwell (HRB) de no menos de aproximadamente 60 y no más de aproximadamente 80. Con esta estructura única, se logran las ventajas y soluciones descritas anteriormente.

Alternativamente, el motor según una realización preferida de la presente invención incluye el bloque de cilindro que tiene dicha estructura; y un pistón que tiene una superficie de deslizamiento cuya dureza superficial es más alta que la de la superficie de deslizamiento del bloque de cilindro. Con esta estructura única, se logran las ventajas y soluciones descritas anteriormente.

Un vehículo automóvil según otra realización preferida de la presente invención incluye el motor que tiene dicha estructura. Con esta estructura única, se logran las ventajas y soluciones descritas anteriormente.

Además, según la presente invención, dicho objetivo se logra con un método... [Seguir leyendo]

Reivindicaciones:

1. Un componente de motor compuesto de una aleación de aluminio conteniendo silicio, incluyendo una pluralidad de granos de silicio cristalino primario (1011) situados en una superficie de deslizamiento, teniendo la pluralidad de granos de silicio cristalino primario (1011) un tamaño de grano de cristal medio de no menos de aproximadamente 12 μm y no más de aproximadamente 50 μm,

una pluralidad de granos de silicio eutéctico (1012) dispuestos entre la pluralidad de granos de silicio cristalino primario (1011) , donde la pluralidad de granos de silicio eutéctico (1012) tiene un tamaño de grano de cristal medio de no más de aproximadamente 7, 5 μm, y

conteniendo la aleación de aluminio no menos de aproximadamente 50 ppm en peso y no más de aproximadamente 200 ppm en peso de fósforo y no más de aproximadamente 0, 01% en peso de calcio.

2. El componente de motor según la reivindicación 1, donde la pluralidad de granos de silicio cristalino (1011, 1012) tiene una distribución de tamaño de grano que tiene al menos dos picos, incluyendo un primer pico existente en un rango de tamaños de grano de cristal de no menos de aproximadamente 1 μm y no más de aproximadamente 7, 5 μm y un segundo pico existente en un rango de tamaños de grano de cristal de no menos de aproximadamente 12 μm y no más de aproximadamente 50 μm.

3. Un componente de motor según la reivindicación 1 o 2, donde, en cualquier región rectangular arbitraria de la superficie de deslizamiento que tiene un área aproximada de 800 μm x 1000 μm, un número de regiones circulares que tienen un diámetro de aproximadamente 50 μm y no conteniendo granos de silicio cristalino de un tamaño de grano de cristal de aproximadamente 0, 1 μm o más es igual o menor que cinco.

4. Un componente de motor según una de las reivindicaciones 1 a 3, donde la aleación de aluminio contiene: no menos de aproximadamente 73, 4% en peso y no más de aproximadamente 79, 6% en peso de aluminio; no menos de aproximadamente 18% en peso y no más de aproximadamente 22% en peso de silicio; y no menos de aproximadamente 2, 0% en peso y no más de aproximadamente 3, 0% en peso de cobre.

5. Un componente de motor según una de las reivindicaciones 1 a 4, donde la superficie de deslizamiento tiene una dureza Rockwell (HRB) de no menos de aproximadamente 60 y no más de aproximadamente 80.

6. Un componente de motor según una de las reivindicaciones 1 a 5, donde el componente de motor es un bloque de cilindro (100) , y la pluralidad de granos de silicio cristalino primario (1011) están expuestos en una superficie de deslizamiento (101) de un agujero de pared de cilindro (103) del bloque de cilindro (100) de manera que entren en contacto con un pistón (122) .

7. Un motor incluyendo un componente de motor según la reivindicación 6, donde el pistón (122) tiene una superficie de deslizamiento cuya dureza superficial es más alta que la de la superficie de deslizamiento (101) del bloque de cilindro (100) .

8. Un vehículo automóvil incluyendo un motor según la reivindicación 7.

9. Un método para producir un componente de deslizamiento para un motor, incluyendo:

un paso (a) de preparar una aleación de aluminio conteniendo: no menos de aproximadamente 73, 4% en peso y no más de aproximadamente 79, 6% en peso de aluminio, no menos de aproximadamente 18% en peso y no más de aproximadamente 22% en peso de silicio, no menos de aproximadamente 2, 0% en peso y no más de aproximadamente 3, 0% en peso de cobre, no menos de aproximadamente 50 ppm en peso y no más de aproximadamente 200 ppm en peso de fósforo y no más de aproximadamente 0, 01% en peso de calcio;

un paso (b) de enfriar una masa fundida de la aleación de aluminio en un molde para formar una pieza moldeada, realizándose dicho paso (b) de manera que una zona de una superficie de deslizamiento (101) se enfríe a una tasa de enfriamiento de no menos de aproximadamente 4ºC/s y no más de aproximadamente 50ºC/s, incluyendo dicho paso (b) :

un paso (b-1) de permitir que se forme una pluralidad de granos de silicio cristalino primario (1011) en la zona de la superficie de deslizamiento (101) de manera que tengan un tamaño de grano de cristal medio de no menos de aproximadamente 12 μm y no más de aproximadamente 50 μm, y

un paso (b-2) de permitir que se forme una pluralidad de granos de silicio eutéctico (1012) entre la pluralidad de granos de silicio cristalino primario (1011) de manera que tenga un tamaño de grano de cristal medio de no más de aproximadamente 7, 5 μm;

un paso (c) de someter la pieza moldeada a un tratamiento térmico a una temperatura de no menos de aproximadamente 450ºC y no más de aproximadamente 520ºC durante un período de no menos de aproximadamente tres horas y no más de aproximadamente cinco horas, y a continuación enfriar por líquido la pieza moldeada; y

un paso (d) , después del paso (c) , de someter la pieza moldeada a un tratamiento térmico a una temperatura de no menos de aproximadamente 180ºC y no más de aproximadamente 220ºC durante un período de no menos de aproximadamente tres horas y no más de aproximadamente cinco horas.

Patentes similares o relacionadas:

Pistón y procedimiento de fabricación del mismo, del 22 de Abril de 2020, de LOMBARDINI S.R.L.: Pistón que comprende: una parte superior que proporciona una superficie de combustión superior que incluye una parte plana superior , un aro de parte plana […]

Pistón de acero para un motor de combustión interna y procedimiento para su producción, del 4 de Diciembre de 2018, de Oerlikon Surface Solutions AG, Pfäffikon: Pistón de acero para un motor de combustión interna, que presenta una cabeza del pistón y una capa protectora aplicada sobre la cabeza del pistón, conteniendo […]

Cabeza de pistón con doble concavidad de pistón reentrante, del 3 de Agosto de 2016, de Perkins Engines Company Limited: Una cabeza de pistón que comprende: una cara ; y una concavidad de pistón empotrada en la cara y que tiene: un […]

Construcción ligera de un émbolo diesel, del 8 de Junio de 2016, de FEDERAL-MOGUL NURNBERG GMBH: Émbolo para un motor de combustión con un fondo de émbolo , una cabeza de émbolo cilíndrica, que se conecta en el fondo de émbolo , y un cuerpo de émbolo […]

Motores de combustión interna, del 21 de Enero de 2016, de COX POWERTRAIN LTD: Un motor de combustión interna de dos tiempos que comprende:

dos cilindros opuestos, alojando cada cilindro dos pistones opuestos y que tienen […]

Motores de combustión interna, del 21 de Enero de 2016, de COX POWERTRAIN LTD: Un motor de combustión interna de dos tiempos que comprende:

dos cilindros opuestos, alojando cada cilindro dos pistones opuestos y que tienen […]

Procedimiento para la producción de un componente de motor y componente de motor, del 30 de Noviembre de 2015, de FEDERAL-MOGUL NURNBERG GMBH: Procedimiento para la producción de un componente de motor, en particular, de un émbolo para un motor de combustión, en el que se cuela una aleación […]

Elemento deslizante, del 15 de Abril de 2015, de TOYOTA JIDOSHA KABUSHIKI KAISHA: Elemento deslizante compuesto por un elemento de base, y una capa de recubrimiento hecha de un lubricante de recubrimiento seco y formada sobre al menos una parte de una […]

PISTÓN DE DOS PARTES PARA UN MOTOR DE COMBUSTIÓN INTERNA, del 7 de Febrero de 2012, de MAHLE INTERNATIONAL GMBH: Pistón refrigerado de dos partes para un motor de combustión interna, que está constituido por una parte superior del pistón con una pared anular […]