PREPARACION DE MATERIALES DE ESPUMA A PARTIR DE EMULSIONES DE ELEVADA FASE INTERNA.

Un proceso para preparar un material de espuma polimérica que comprende las etapas siguientes:

A) formar una emulsión agua/aceite a partir de:

1) una fase oleosa que comprende: a) de 80 a 99% en peso de un componente monomérico que puede endurecerse rápidamente, en donde el componente monomérico comprende:

i) de 20% a 97% en peso de un monómero prácticamente insoluble en agua seleccionado del grupo que consiste en acrilatos de alquilo, metacrilatos de alquilo y mezclas de los mismos;

ii) de 2% a 40% de un reticulante polifuncional prácticamente insoluble en agua seleccionado del grupo que consiste en ésteres de acrilato y metacrilato polifuncionales, y mezclas de los mismos;

iii) de 0 a 8% en peso de un tercer monómero prácticamente insoluble en agua; en donde el término "alquilo", en la presente memoria, también abarca la clase "arilo" y el término "metacrilato", en la presente memoria, incluye restos "etacrilato" y restos de derivados superiores; y

b) de 1 a 20% en peso de un componente emulsionante que es soluble en la fase oleosa y adecuado para formar una emulsión agua/aceite estable; y

2) una fase acuosa que comprende una solución acuosa que contiene de 0,2 a 40% en peso de un electrolito soluble en agua; en donde la emulsión tiene una relación volumen/peso entre la fase acuosa y la fase oleosa en el intervalo de 8:1 a 140:1;

B) endurecer el componente monomérico en la fase oleosa de la emulsión agua/aceite utilizando una reacción de polimerización que se realiza a una temperatura de endurecimiento de 20ºC a 130ºC durante un tiempo suficiente para conformar un material de espuma polimérica saturada

Tipo: Resumen de patente/invención. Número de Solicitud: W0131443US.

Solicitante: THE PROCTER & GAMBLE COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: ONE PROCTER & GAMBLE PLAZA,CINCINNATI, OHIO 45202.

Inventor/es: DYER, JOHN, COLLINS, MCCHAIN,ROBERT,JOSEPH, ZHAO,YAN.

Fecha de Publicación: .

Fecha Concesión Europea: 5 de Agosto de 2009.

Clasificación Internacional de Patentes:

- C08F2/32 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08F COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES QUE IMPLICAN UNICAMENTE ENLACES INSATURADOS CARBONO - CARBONO (producción de mezclas de hidrocarburos líquidos a partir de hidrocarburos de número reducido de átomos de carbono, p. ej. por oligomerización, C10G 50/00; Procesos de fermentación o procesos que utilizan enzimas para la síntesis de un compuesto químico dado o de una composición dada, o para la separación de isómeros ópticos a partir de una mezcla racémica C12P; polimerización por injerto de monómeros, que contienen uniones insaturadas carbono-carbono, sobre fibras, hilos, hilados, tejidos o artículos fibrosos hechos de estas materias D06M 14/00). › C08F 2/00 Procesos de polimerización. › Polimerización en emulsiones oleoacuosas.

- C08J9/28B

Clasificación PCT:

- C08F2/32 C08F 2/00 […] › Polimerización en emulsiones oleoacuosas.

- C08F220/12 C08F […] › C08F 220/00 Copolímeros de compuestos que tienen uno o más radicales alifáticos insaturados, teniendo solamente cada uno un enlace doble carbono-carbono, y estando solamente terminado por un radical carboxi o una sal, anhídrido, éster, amida, imida o nitrilo del mismo. › de alcoholes o fenoles monohídricos.

- C08J9/28 C08 […] › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › C08J 9/00 Producción de sustancias macromoleculares para producir artículos o materiales porosos o celulares; Su tratamiento posterior (aspectos mecánicos del modelado de materias plásticas o sustancias en estado plástico para la fabricación de objetos porosos o celulares B29C). › por eliminación de una fase líquida de una composición o artículo macromolecular, p. ej. secado del coágulo.

Clasificación antigua:

- C08F2/32 C08F 2/00 […] › Polimerización en emulsiones oleoacuosas.

- C08F220/12 C08F 220/00 […] › de alcoholes o fenoles monohídricos.

- C08J9/28 C08J 9/00 […] › por eliminación de una fase líquida de una composición o artículo macromolecular, p. ej. secado del coágulo.

Fragmento de la descripción:

Preparación de materiales de espuma a partir de emulsiones de elevada fase interna.

Referencia cruzada a la solicitud relacionada

Esta solicitud reivindica la ventaja y la prioridad de la solicitud provisional 60/238.990 presentada el 10 de octubre de 2000.

Campo de la invención

Esta aplicación se refiere al curado rápido de emulsiones de elevada fase interna para producir materiales de espuma polimérica de estructura celular abierta microporosos con características físicas que los hacen adecuados para diversos usos.

Antecedentes de la invención

El desarrollo de las espumas microporosas ha suscitado un considerable interés comercial. Estas espumas han resultado útiles para diversas aplicaciones como aislantes térmicos, acústicos, eléctricos y mecánicos (por ejemplo, para amortiguación o embalaje); materiales absorbentes; filtros; membranas; alfombrillas; juguetes; portadores para tintas, colorantes, lubricantes y lociones; y similares. Las referencias que describen estos usos y propiedades de las espumas incluyen Oertel, G., "Polyurethane Handbook"; Hanser Publishers: Munich, 1985, y Gibson, L. J.; Ashby, M. F., "Cellular Solids. Structure and Properties"; Pergamon Press: Oxford, 1988. El término "aislante" hace referencia a cualquier material que reduce la transferencia de energía de una ubicación a otra. El término "absorbente" hace referencia a materiales que embeben y retienen o distribuyen fluidos, normalmente líquidos, por ejemplo, una esponja. El término "filtro" hace referencia a materiales que dejan pasar un fluido, ya sea gas o líquido, a la vez que retienen impurezas en el material mediante exclusión del tamaño, intercepción, atracción electrostática, adsorción, etc. Otros usos de las espumas son, por lo general, obvios para el experto en la técnica.

Las espumas de estructura celular abierta preparadas a partir de emulsiones de elevada fase interna (a continuación denominadas "HIPE") son especialmente útiles en diversas aplicaciones tales como artículos absorbentes desechables (patentes US-5.331.015 (DesMarais y col.) concedida el 19 de julio de 1994, US-5.260.345 (DesMarais y col.) concedida el 9 de noviembre de 1993, US-5.268.224 (DesMarais y col.) concedida el 7 de diciembre de 1993, US-5.632.737 (Stone y col.) concedida el 27 de mayo de 1997, US-5.387.207 (Dyer y col.) concedida el 7 de febrero de 1995, US-5.786.395 (Stone y col.) concedida el 28 de julio de 1998, US-5.795.921 (Dyer y col.) concedida el 18 de agosto de 1998), aislamiento (térmico, acústico, mecánico) (patentes US 5.770.634 (Dyer y col.) concedida el 23 de junio de 1998, US-5.753.359 (Dyer y col.) concedida el 19 de mayo de 1998, y US-5.633.291 (Dyer y col.) concedida el 27 de mayo de 1997), filtración (Bhumgara, Z. Filtration & Separation marzo de 1995, 245-251; Walsh y col. J. Aerosol Sci. 1996, 27, US-5629-5630; solicitud PCT publicada W/O 97/37745, publicada el 16 de octubre de 1997, en nombre de Shell Oil Co.) y otros usos diversos. El proceso HIPE facilita el control de la densidad, el tamaño y la distribución de celdas y poros, la relación entre puntales celulares y ventanas, y la porosidad en estas espumas.

El aspecto económico es importante a la hora de hacer que las espumas HIPE resulten comercialmente atractivas. El aspecto económico de la producción de espuma HIPE depende de la cantidad y del coste de los monómeros utilizados por volumen unitario de la espuma y del coste para convertir los monómeros en una espuma polimérica utilizable (costes del proceso). Para que las espumas HIPE resulten económicamente atractivas puede que sea necesario minimizar uno o más de los siguientes factores: (1) el monómero total por volumen unitario de espuma, (2) el coste de los monómeros, (3) el coste del proceso para convertir estos monómeros en una espuma HIPE utilizable, o (4) combinaciones de estos factores. La formulación del monómero y las condiciones del proceso deben ser tales que las propiedades de la espuma HIPE cumplan los requisitos de la aplicación específica.

Las propiedades físicas de la espuma están determinadas por: (1) las propiedades del polímero que comprende la espuma, (2) la densidad de la espuma, (3) la estructura de la espuma (por ejemplo, el espesor, la forma y la relación dimensional de los puntales poliméricos que definen las celdas de espuma, el tamaño de la celda, el tamaño del poro, la distribución de tamaño de poro, etc.), y (4) las propiedades de la superficie de la espuma (p. ej., si la superficie de la espuma es hidrófila o hidrófoba). Una vez que se conocen y se cumplen los requisitos para una aplicación determinada, se desea un proceso económicamente atractivo para preparar el material. Un aspecto clave de este proceso es la velocidad de polimerización y reticulación, referidas conjuntamente como endurecimiento, de la fase oleosa de una HIPE para formar una red polimérica reticulada. Antes, esta etapa de endurecimiento requería que la emulsión se mantuviera a una temperatura elevada (40ºC-82ºC) durante un período de tiempo relativamente largo (de forma típica de 2 horas a 18 horas o más) o el uso de endurecimiento presurizado (para permitir el uso de temperaturas superiores a los 100ºC). Estos largos períodos de endurecimiento y/o reactores presurizados pueden proporcionar índices de rendimiento relativamente bajos y, en consecuencia, un capital más elevado y mayores costes de producción.

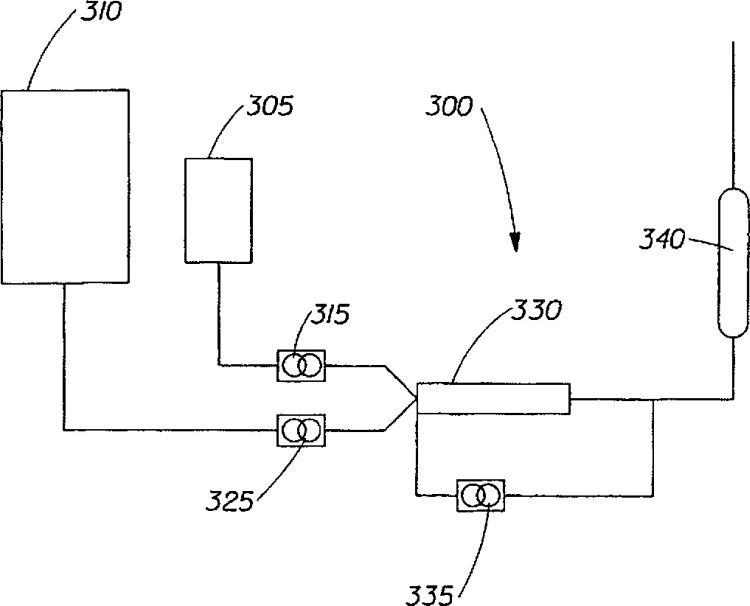

Entre los intentos anteriores para diseñar enfoques de producción de espumas HIPE con éxito comercial podemos citar, por ejemplo, el vertido de la HIPE en un recipiente de gran tamaño que, a continuación, se coloca en una zona calentada para endurecerlo. Consulte, por ejemplo, la patente US-5.250.576 (DesMarais y col.) concedida el 5 de octubre de 1993. Las patentes US-5.189.070 (Brownscombe y col.), concedida el 23 de febrero de 1993; US-5.290.820 (Brownscombe y col.) concedida el 1 de marzo de 1994; y US-5.252.619 (Brownscombe y col.), concedida el 12 de octubre de 1993, describen el endurecimiento de HIPE en varias fases. La primera fase se lleva a cabo a una temperatura inferior a 65ºC hasta que la espuma alcanza un estado parcial de endurecimiento. A continuación, la temperatura se incrementa entre 70ºC y 175ºC para efectuar un endurecimiento final rápido. Todo el proceso dura unas 3 horas. Otro modo de producir espumas HIPE requería la colocación de la emulsión en una capa de película impermeable que, a continuación, se enrollaba y colocaba en una cámara de endurecimiento (US-5.670.101 (Nathoo y col.) concedida el 23 de septiembre de 1997). La emulsión/película enrollada multilaminar podía entonces endurecerse utilizando la secuencia de temperatura secuencial descrita en las patentes de Brownscombe y col. mencionadas anteriormente. La patente US-5.849.805, concedida en nombre de Dyer el 15 de diciembre de 1998, describe la conformación de la HIPE a una temperatura de 82ºC (temperatura de vertido en el ejemplo 2) y el endurecimiento de la HIPE a 82ºC durante 2 horas. También se describe un proceso para preparar espumas HIPE en WO 96/21679. Sin embargo, ninguno de estos métodos ofrecen la combinación de una conversión muy rápida (p. ej., en minutos o segundos) de la HIPE a espuma polimérica que proporcionaría un proceso barato y relativamente simple para producir espumas HIPE tanto económicamente como con el conjunto deseado de propiedades. La PCT WO 00/50498, publicada en nombre de DesMarais y col. el 31 de agosto de 2000, describe un proceso para endurecer una banda continua de HIPE y obtener la espuma resultante y un aparato con un tubo inclinado para endurecer la HIPE bajo presión gracias a la presión hidrostática de la emulsión para facilitar el endurecimiento rápido a temperaturas elevadas. La patente US-6.274.638 (Yonemura y col.), concedida el 14 de agosto de 2001, describe un método para producir una espuma HIPE en un corto período de tiempo mediante el uso de un rayo de energía activa o subiendo la temperatura de la HIPE después del endurecimiento en un proceso continuo.

La técnica también describe el uso de presión para controlar la volatilidad de los monómeros que, de lo contrario, se volatizarían por ebullición a una temperatura de polimerización/endurecimiento adecuada. Por ejemplo, la patente US-5.767.168 de asignación común, concedida a Dyer y col. el 16 de junio de 1998, describe la idoneidad de la presurización para controlar la volatilidad de monómeros de dieno conjugados relativamente volátiles. Sin embargo, el tiempo de endurecimiento para las espumas que allí se describe sigue siendo superior a dos horas, de modo que todavía hay muchas posibilidades de mejorar considerablemente la...

Reivindicaciones:

1. Un proceso para preparar un material de espuma polimérica que comprende las etapas siguientes:

2. El proceso de la reivindicación 1, en donde el tiempo de endurecimiento es inferior a 5 minutos a una temperatura de endurecimiento de 70ºC a 110ºC.

3. El proceso de la reivindicación 1, que comprende la etapa adicional de desecar el material de espuma polimérica hasta tal punto que se forma un material de espuma polimérica colapsado que se volverá a expandir al entrar en contacto con los fluidos acuosos.

4. El proceso de la reivindicación 3, en donde la relación volumen/peso entre la fase acuosa y la fase oleosa se encuentra en el intervalo de aproximadamente 12:1 a aproximadamente 65:1.

5. El proceso de la reivindicación 1, en donde el componente monomérico comprende:

el componente emulsionante es de 3 a 10% en peso; y

la fase acuosa comprende además de 1 a 40% de una sal soluble en agua inorgánica.

6. El proceso de la reivindicación 1, en donde el emulsionante se selecciona del grupo que consiste en éter isodecilglicidílico, succinato de poliglicerol, metilsulfato de disebo dimetilamonio y mezclas de los mismos.

7. Una espuma polimérica preparada según el proceso de la reivindicación 1, en donde todos los monómeros son ésteres de ácidos acrílicos o metacrílicos.

8. Una espuma polimérica preparada según el proceso de la reivindicación 1, en donde el éster de 1 a ii) comprende dimetacrilato de 1,12-dodecanodiol o dimetracrilato de etilenglicol.

9. Una espuma polimérica preparada según el proceso de la reivindicación 1, en donde la composición de la fase oleosa además comprende acrilato de 2-etilhexilo y metacrilato de 2-etilhexilo.

10. Una espuma polimérica preparada según el proceso de la reivindicación 1, en donde la Tg es de 0ºC a 35ºC.

Patentes similares o relacionadas:

Polimerización en miniemulsión para preparar reductores de resistencia al avance, del 13 de Noviembre de 2019, de LiquidPower Speciality Products Inc: Un procedimiento de formación de un reductor de resistencia al avance de látex polimérico, que comprende: formar una solución acuosa que comprende un […]

Método para producir partículas de resina absorbente de agua y partículas de resina absorbente de agua, del 23 de Enero de 2019, de SUMITOMO SEIKA CHEMICALS CO., LTD.: Un metodo de produccion de particulas de resina absorbente de agua por medio de polimerizacion en suspension de fase inversa de un monomero etilenicamente insaturado […]

Partículas de resina hidroabsorbentes, método para fabricar las partículas de resina hidroabsorbentes, cuerpo de absorción, artículo de absorción y material estanco al agua, del 14 de Noviembre de 2018, de SUMITOMO SEIKA CHEMICALS CO., LTD.: Método de producción de partículas de resina hidroabsorbentes que comprende: un paso de polimerización que incluye una polimerización de un monómero etilénicamente […]

Composición cosmética espesada con un látex, del 18 de Abril de 2018, de SOCIETE D'EXPLOITATION DE PRODUITS POUR LES INDUSTRIES CHIMIQUES, S.E.P.P.I.C.: Composición tópica cosmética, caracterizada por que comprende de 0,1% a 10% en peso de un látex inverso que comprende una fase oleosa, una fase acuosa, al […]

Polimerización de miniemulsión para preparar reductores de resistencia al avance, del 21 de Marzo de 2018, de LiquidPower Specialty Products Inc: Un procedimiento para formar un reductor de resistencia al avance de polímero de látex, que comprende: formar una solución acuosa que comprende un tensioactivo, un tampón […]

Dispersión inversa que comprende un polímero catiónico y un agente de estabilización, del 18 de Octubre de 2017, de BASF SE: Una dispersión inversa comprende i) por lo menos un polímero catiónico que se puede obtener mediante la polimerización de a) por lo menos un […]

Polímero de hidroxialquilo hidrosoluble obtenido mediante un procedimiento de polimerización en suspensión inversa o en emulsión inversa, del 14 de Junio de 2017, de S.P.C.M. SA: Polímero hidroxialquilado hidrosoluble en forma de perlas o de polvo, caracterizado por que presenta una viscosidad Brookfïeld superior a 100 cps (0,1 Pa.s), medida […]

Partículas de resina hidroabsorbentes, método para fabricar partículas de resina hidroabsorbentes, cuerpo de absorción, artículo de absorción y material estanco al agua, del 15 de Marzo de 2017, de SUMITOMO SEIKA CHEMICALS CO., LTD.: Partículas de resina hidroabsorbentes en las que el índice de hidroabsorción de la solución salina fisiológica es de 1 segundo a 15 segundos, el tamaño de partícula medio […]