Cabezal de extrusión para la generación de filamentos, instalación y procedimiento de extrusión que emplean dicho cabezal de extrusión.

Cabezal de extrusión para la generación de filamentos, instalación y procedimiento de extrusión que emplean dicho cabezal de extrusión,

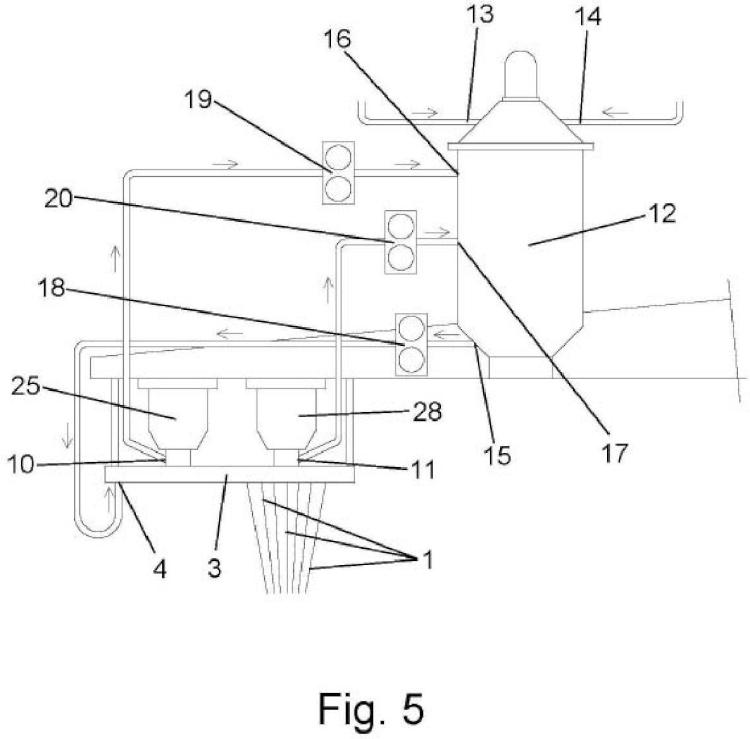

comprendiendo el cabezal de extrusión una entrada (4) para la introducción a presión de una solución de polímero y disolvente, y una placa extrusora (8) provista de toberas de extrusión (9) configurada para la formación de filamentos (1) de la solución de polímero y disolvente, donde la entrada (4) está en comunicación fluida con una cámara laminar (5) por la que circula la solución de polímero y disolvente hasta una cámara periférica (6) desde la que se distribuye radialmente hacia el interior de una cámara central (7) en donde se dispone la placa extrusora (8), y donde la cámara laminar (5) está en comunicación fluida con una salida de exceso de disolvente (10), y la cámara central (7) está en comunicación fluida con una salida de exceso de solución (11).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201530911.

Solicitante: TORRES MARTINEZ,MANUEL.

Nacionalidad solicitante: España.

Inventor/es: TORRES MARTINEZ,MANUEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D01D4/00 TEXTILES; PAPEL. › D01 FIBRAS O HILOS NATURALES O FABRICADOS POR EL HOMBRE; HILATURA. › D01D PROCEDIMIENTOS O APARATOS MECANICOS PARA LA FABRICACION DE FILAMENTOS, HILOS, FIBRAS, SEDAS O CINTAS ARTIFICIALES (procesado o trabajado de cables metálicos B21F; fibras o filamentos de vidreo, minerales o escorias reblandecidas C03B 37/00). › Ensambles de hilados; Su limpieza (D01D 5/24, D01D 5/253, D01D 5/28 tienen prioridad).

- D01D5/06 D01D […] › D01D 5/00 Formación de filamentos, hilos o similares. › Métodos de hilado en mojado.

- D01F13/04 D01 […] › D01F PARTE QUIMICA DE LA FABRICACION DE FILAMENTOS, HILOS, FIBRAS, SEDAS O CINTAS FABRICADAS POR EL HOMBRE; APARATOS ESPECIALMENTE ADAPTADOS A LA FABRICACION DE FILAMENTOS DE CARBONO. › D01F 13/00 Recuperación de los materiales de partida, residuos o disolventes, durante la fabricación de filamentos, o similares, fabricados por el hombre. › de polímeros sintéticos.

- D01F6/18 D01F […] › D01F 6/00 Filamentos o similares, fabricados por el hombre, con un solo componente, formados de polímeros sintéticos; Su fabricación. › a partir de polímeros de nitrilos insaturados, p. ej. a partir de poliacrilonitrilo, de cianuro de polivinilideno.

Fragmento de la descripción:

CABEZAL DE EXTRUSIÓN PARA LA GENERACIÓN DE FILAMENTOS, INSTALACIÓN Y PROCEDIMIENTO DE EXTRUSIÓN QUE EMPLEAN DICHO CABEZAL DE EXTRUSIÓN

Sector de la técnica

La presente invención está relacionada con la fabricación de filamentos empleados para la obtención de fibra de carbono, proponiendo un cabezal de extrusión que permite obtener una estructura molecular en los filamentos extruidos óptimamente orientada, así como una instalación de fabricación de filamentos de gran flexibilidad y dimensiones reducidas. La invención está esencialmente orientada a la fabricación de filamentos de poliacrilonitrilo (PAN), principal precursor para la fabricación de fibra de carbono, si bien su aplicación a este tipo de polímero no es limitativa, pudiendo la invención ser aplicada para la fabricación de filamentos de otro tipo de precursores alternativos, como por ejemplo lignina, poliolefinas u otros de características semejantes.

Estado de la técnica

El proceso de fabricación de filamentos de poliacrilonitrilo (PAN) comprende una fase de polimerización, un tratamiento para convertir el polímero PAN en granza, la preparación de una solución del polímero y una fase de hilado en donde se realiza una extrusión de la solución preparada para formar filamentos que pasan por una etapa de coagulación, para formar cintas o "tows", las cuales a su vez pasan por etapas de post-coagulación, estirado en húmedo, lavado, secado, y estirado en seco, para recogerse finalmente en un bobinado, o almacenarse en cajas.

El polímero PAN se forma partiendo del monómero acrilonitrilo (AN), por polimerización de radicales libres en suspensión acuosa; empleándose, para obtener un polímero precipitado, un disolvente en el que el polímero sea soluble; pudiendo contener el polímero, opcionalmente, otros componentes, además del PAN, como ácido acrílico o ácido itacónico, aunque si el polímero PAN se va a utilizar como precursor de fibra de carbono, es conveniente que la presencia de dichos otros componentes se reduzca lo máximo posible. Sin embargo, la adición de dichos componentes ofrece mayor procesabilidad en etapas futuras y es necesaria.

Actualmente, los filamentos de polímero se pueden fabricar mediante varios métodos de hilado, como hilado fundido ("melt spinning") o extrusión del polímero fundido; hilado en seco ("dry spinning") o extrusión de la solución formada por el polímero y el disolvente en un entorno dónde, al circular aire caliente, el disolvente se evapora y el polímero se solidifica; hilado en húmedo ("wet spinning") o extrusión de la solución formada por el polímero y un líquido, que puede ser orgánico o inorgánico, en el interior de un medio de coagulación; o hilado jet-seco ("dry-jet wet spinning") o extrusión de la solución de polímero en un espacio de aire, seguido por un baño de coagulación, con el objetivo de favorecer la orientación de las moléculas antes de la coagulación. De entre todos, el hilado en húmedo o "wet spinning" y el hilado jet-seco o "dry-jet wet spinning", son los más utilizados en la industria.

Estos métodos implican bombear la solución de polímero a través de los orificios de una placa, denominada "spinneret", formándose filamentos de poliacrilonitrilo, aún sin coagular. Habitualmente, las placas cuentan con unos 400-450 orificios por centímetro cuadrado de unas 40-60 micras, en los casos de hilatura en húmedo, reduciéndose algo la densidad superficial de orificios y aumentando el diámetro hasta las 100-200 micras en el caso de hilado con cámara de aire. El número total de orificios suele depender del proceso de fabricación y de las propiedades finales deseadas, pero habitualmente son entre 1.000 y 50.000 filamentos para la fabricación de precursor de fibra de carbono.

El proceso de hilado en húmedo de filamentos de PAN comienza disolviendo el polímero PAN en un disolvente polar, tal como dimetilformamida, dimetilsulfóxido o tiocianato de sodio acuoso, siendo típicamente la proporción del polímero PAN de entre 10% y 25% en peso. El peso molecular del polímero PAN se suele encontrar en el rango 70000-200000, aunque puede existir una fuerte dispersión en el tamaño de las moléculas en función del método de polimerización empleado.

Tras la extrusión del polímero, los filamentos pasan por una etapa de coagulación donde comienzan a ganar consistencia, y una etapa de post-coagulación. A continuación, sufren una etapa de estirado en húmedo donde se reduce su sección. Una etapa de lavado posterior elimina progresivamente el disolvente del interior de los filamentos y lo sustituye por agua, para seguidamente aplicar un recubrimiento a los filamentos. Finalmente pasan por una etapa de secado para eliminar el agua contenida en los mismos y colapsar su estructura, y un estirado en seco.

En la etapa de coagulación, se hacen fluir los filamentos en un coagulante, que debe mantener una temperatura y una concentración de disolvente extraído lo más homogénea posible para lograr la máxima homogeneidad entre los múltiples filamentos extruidos. Los sistemas actuales de hilado en húmedo suelen incorporar zonas de acceso del coagulante hacia el interior de los filamentos, basándose en una circulación residual para llegar a los mismos. En la etapa de post-coagulación se realiza un leve estirado de los filamentos, con ratios de estiramiento en torno a 1.1.

Las propiedades mecánicas de la fibra de carbono final se encuentran muy relacionadas con la orientación de las moléculas de polímero que conforman los filamentos. Actualmente la orientación se consigue en dos etapas del proceso de fabricación: la extrusión y el estirado. En la extrusión, cuando la solución de polímero atraviesa las toberas de extrusión de reducido diámetro (40-60 mieras), las moléculas de polímero se ven obligadas a orientarse en la dirección de extrusión y del propio filamento. Una vez coagulados, los filamentos se llevan a una fase de estiramiento en húmedo, donde se estiran hasta en un 650% sobre sus dimensiones originales. Esta fase soporta el principal estiramiento de los filamentos, dado que en este estado húmedo, aún con disolvente en su interior, los filamentos soportan mejor el estirado al encontrarse las moléculas de polímero con mayor libertad de movimiento y deslizamiento.

Tras el proceso de estirado en húmedo, es necesario llevar a cabo un lavado que elimine el disolvente del interior de los filamentos, empleándose baños con agua desmineralizada, la cual va penetrando en los filamentos mientras que el disolvente los abandona. La concentración de disolvente remanente en los filamentos podría convertirse en defectos en las futuras fibras de carbono, por lo que la concentración de disolvente final debería quedar por debajo del 0.05%. Habitualmente se emplean entre 7-10 baños de lavado. Una vez desprovistos los filamentos de casi la totalidad del disolvente, se les aplica un recubrimiento en base a silicona para evitar que se adhieran entre ellos o entre los diferentes tows.

Finalmente, tras la aplicación del recubrimiento, es necesario secar los filamentos y evaporar así el agua contenida en los mismos. Este proceso se realiza habitualmente a través de un elevado número de rodillos calefactados, de dimensiones medias (300- 400mm). Con el filamento una vez seco, se mantiene a los filamentos circulando por rodillos calefactados similares a los del secado, pero con una mayor temperatura que puede alcanzar los 150 °C, mientras se les aplica un estirado adicional conocido como estirado en

seco, empleando ratios de estiramiento sobre 1.4. En esta etapa se consigue una mejora de la orientación pero notablemente inferior al caso en húmedo. El conjunto de estas dos fases suele contar con una línea horizontal de rodillos que cuenta 40-60 rodillos. Tras estas etapas, los filamentos se recogen bien en bobinas o bien en cajas. El estiramiento total de los filamentos se encuentra en torno al 1000% con respecto a su geometría inicial.

La disposición habitual de las líneas de fabricación en continuo de precursor descritas anteriormente es horizontal, abarcando dimensiones superiores a los 80-1 OOm de longitud. El enhebrado de las mismas se realiza de manera manual, empleando sistemas de guiado del "tow" para evitar la desviación de los filamentos en el proceso.

Las líneas de fabricación de filamentos de poliacrilonitrilo a nivel industrial actuales requieren de grandes dimensiones, superiores generalmente a los 80-1 OOm, implicando unas necesidades de espacio muy elevadas.

De acuerdo con dichos conceptos existen diversas soluciones conocidas de fabricación de filamentos de polímero PAN, entre las que, por ejemplo:

El documento EP1961847 describe un proceso de producción de filamentos...

Reivindicaciones:

1.- Cabezal de extrusión para la generación de filamentos, que comprende una entrada (4) para la introducción a presión de una solución de polímero y disolvente, y una placa extrusora (8) provista de toberas de extrusión (9) configurada para la formación de filamentos (1) de la solución de polímero y disolvente, caracterizado porque la entrada (4) está en comunicación fluida con una cámara laminar (5) por la que circula la solución de polímero y disolvente hasta una cámara periférica (6) desde la que se distribuye radialmente hacia el interior de una cámara central (7) en donde se dispone la placa extrusora (8), donde la cámara laminar (5) está en comunicación fluida con una salida de exceso de disolvente (10), y la cámara central (7) está en comunicación fluida con una salida de exceso de solución (11).

2.- Cabezal de extrusión para la generación de filamentos, según la primera reivindicación, caracterizado porque adicionalmente comprende un tanque de almacenamiento (12) provisto de una entrada de alimentación de polímero (13), una entrada de alimentación de disolvente (14), una salida de la solución de polímero y disolvente (15) en comunicación fluida con la entrada (4), una entrada de recuperación de disolvente (16) en comunicación fluida con la salida de exceso de disolvente (10), y una entrada de recuperación de solución (17) en comunicación fluida con la salida de exceso de solución (11).

3.- Cabezal de extrusión para la generación de filamentos, según la reivindicación 2, caracterizado porque entre la salida de solución de polímero y disolvente (15) y la entrada (4) se dispone un primer sistema de bombeo de precisión (18), entre la salida de exceso de disolvente (10) y la entrada de recuperación de disolvente (16) se dispone un segundo sistema de bombeo de precisión (19), y entre la salida de exceso de solución (11) y la entrada de recuperación de solución (17) se dispone un tercer sistema de bombeo de precisión (20).

4.- Cabezal de extrusión para la generación de filamentos, según una cualquiera de las reivindicaciones anteriores, caracterizado porque por encima de la cámara laminar (5) se dispone una primera placa flotante (22), provista de un filtro (23), que se sujeta mediante unas primeras membranas elásticas (24), y que está unida a un primer elemento vibrador

(25) , y porque por encima de la cámara central (7) se dispone una segunda placa flotante

(26) , que se sujeta mediante unas segundas membranas elásticas (27), y que está unida a

un segundo elemento vibrador (28).

5.- Cabezal de extrusión para la generación de filamentos, según la reivindicación 4, caracterizado porque el filtro (23) se extiende cubriendo la totalidad de la parte inferior de la primera placa flotante (22) excepto en la zona que se ubica por encima de la entrada (4).

6.- Cabezal de extrusión para la generación de filamentos, según la reivindicación 4 ó 5, caracterizado porque por encima de la primera placa flotante (22) y de la segunda placa flotante (26) se dispone una cámara de contrapresión (29) provista de una entrada de aire comprimido (30).

7.- Cabezal de extrusión para la generación de filamentos, según una cualquiera de las reivindicaciones anteriores, caracterizado porque la placa extrusora (8) comprende al menos 1000 toberas de extrusión (9) dispuestas en una configuración con forma de corona, y preferentemente entre 500.000 y 600.000, donde cada tobera de extrusión (9) presenta un diámetro entre 50 y 500 micras, y preferentemente entre 200 y 300 micras, estando las toberas de extrusión (9) espaciadas entre sí en al menos 1mm.

8.- Instalación para la fabricación de filamentos, caracterizada porque comprende:

- una zona de extrusión (A) de filamentos (1) en donde se dispone un cabezal de extrusión (3), según una cualquiera de las reivindicaciones anteriores, configurado para la extrusión de filamentos (1) a través de una placa de extrusión (8),

- una zona de coagulación (B) de los filamentos (1) y formación de una cinta (2) de filamentos (1),

- unas zonas de estirado en húmedo (C) y unas zonas lavado (D) de la cinta (2) que se disponen intercaladas entre sí,

- una zona de acabado (E) de la cinta (2),

- una zona de secado (F) de la cinta (2),

- una zona de estirado en seco (G) de la cinta (2), y

- una zona de bobinado (H) de la cinta (2) obtenida.

9.- Instalación para la fabricación de filamentos, según la reivindicación 8, caracterizada porque la zona de coagulación (B) comprende una cuba de coagulación (31) en cuyo interior se dispone un cuerpo alargado (32) que proyecta verticalmente al interior de la cuba de

coagulación (31) desde el centro de la placa extrusora (8), quedando dispuesto por el interior del conjunto de filamentos (1) extrudidos, estando provisto el cuerpo alargado (32) de unos medios de impulsión de aire (32.1) y unos medios de impulsión de coagulante (32.2) configurados para impulsar aire y coagulante en una dirección (fc) radial y perpendicular a los filamentos (1), y donde los medios de impulsión de aire (32.1) están dispuestos en la parte superior del cuerpo alargado (32) que queda fuera de la cuba de coagulación (31), y los medios de impulsión de coagulante (32.2) están dispuestos en la parte del cuerpo alargado (32) que queda en el interior de la cuba de coagulación (31).

10.- Instalación para la fabricación de filamentos, según la reivindicación 9 caracterizada porque la zona de coagulación (B) adicionalmente comprende una pieza superior de guiado (33) de los filamentos (1) que está unida al extremo inferior del cuerpo alargado (32), una pieza inferior de guiado (34) que dirige los filamentos (1) hacia un rodillo de guiado inferior (35) y que está dispuesta inmediatamente por debajo de la pieza superior de guiado (33), de manera que los filamentos (1) son conducidos desde la placa extrusora (8) hacia el rodillo inferior de guiado (35) a través de las piezas superior e inferior de guiado (33, 34) produciéndose un agrupamiento de los filamentos (1) para formar una cinta (2) de filamentos (1) de configuración plana.

11.- Instalación para la fabricación de filamentos, según la reivindicación 9 ó 10 caracterizada porque la cuba de coagulación (31) está separada del cabezal de extrusión (3) una distancia (d) entre 5mm y 50mm, y preferentemente entre 20mm y 30mm, y configurada para someter a los filamentos (1) a una corriente de aire.

12.- Instalación para la fabricación de filamentos, según una cualquiera de las reivindicaciones 9 a 11, caracterizada porque por el exterior de la embocadura de la cuba de coagulación (31) se dispone un rebosadero perimetral (35) que conecta con un colector de evacuación de coagulante.

13.- Instalación para la fabricación de filamentos, según una cualquiera de las reivindicaciones 8 a 12, caracterizada porque cada zona de estirado en húmedo (C) incorpora un conjunto de rodillos de estiramiento (37) entre los que pasa la cinta (2) y que están configurados para girar a diferentes velocidades y estirar los filamentos de la cinta (2), disponiéndose a la entrada y salida de la zona de estirado en húmedo (C) unos medios para controlar el espesor de los filamentos (1) de la cinta (2), y porque cada zona de lavado (D)

incorpora una cuba de lavado (39) en cuyo interior está sumergido un rodillo de guiado (40) de la cinta (2) que está soportado a través de una columna sustentadora (41), estando las cubas de lavado (39) de las zonas de lavado (D) unidas por su parte superior mediante unas pletinas inclinadas hacia atrás (42) que se disponen inmediatamente por debajo de los 5 conjuntos de rodillos de estiramiento (37).

14.- Instalación para la fabricación de filamentos, según una cualquiera de las

reivindicaciones 8 a 13, caracterizada porque la zona de secado (F) comprende unos rodillos de tensado (44) de la cinta (2) y unos rodillos de secado (46) de la cinta (2), en

10 donde los rodillos de secado (46) presentan un diámetro de 1000mm, y preferentemente un diámetro entre 1200mm y 1800mm, e incorporan unos medios calefactores configurados para mantener la temperatura de los rodillos de tensado (44) entre 100eC y 120eC.

15.- Instalación para la fabricación de filamentos, según una cualquiera de las

15 reivindicaciones 8 a 14, caracterizada porque la zona de estirado en seco (G) comprende

unos rodillos de estirado (47) dispuestos verticalmente y que están configurados para girar a diferentes velocidades, presentando cada rodillo (47) una cubiertas de protección (48) de los filamentos (1) y un sistema de control de la temperatura configurado para mantener la temperatura de cada rodillo de estirado (47) entre 1005C y 1805C.

16.- Procedimiento de extrusión de filamentos, en el cual se emplea un cabezal de extrusión

para la generación de filamentos según las reivindicaciones 1 a 7 o una instalación de fabricación de filamentos según las reivindicaciones 8 a 15, caracterizado porque

comprende introducir por la entrada (4) de una cámara laminar (5) una solución de polímero

25 y disolvente con una concentración de polímero entre el 5% y el 25% en peso, y preferentemente entre un 5% y un 10%, extraer disolvente de la cámara laminar (5) a través de un salida de exceso de disolvente (10) hasta obtener una solución con al menos un 20 % en peso de concentración de polímero, y preferentemente entre un 25% y un 50%, dirigir la solución hacia una cámara periférica (6) desde la que se distribuye radialmente hacia una

30 cámara central (7) en donde la solución se hace pasar a través de la placa extrusora (8) para formar filamentos (1), y extraer el exceso de solución de la cámara central (7) a través de una salida de exceso de solución (11).

Patentes similares o relacionadas:

Procedimiento de producción de fibras acrílicas, del 20 de Noviembre de 2019, de Montefibre Mae Technologies S.R.L: Un procedimiento de preparación de una solución para hilado homogénea para la producción de fibras acrílicas, que comprende: i) una etapa […]

Dispositivo para el tratamiento con vapor a presión de un haz de fibras de acrílico precursor de la fibra de carbono y procedimiento para fabricar haces de fibra de acrílico, del 28 de Septiembre de 2016, de MITSUBISHI RAYON CO., LTD.: Un aparato de tratamiento con vapor a presión para un haz de fibras de acrílico precursor de fibra de carbono que incluye una cámara de tratamiento […]

Proceso para la fabricación de fibras acrílicas, del 21 de Septiembre de 2016, de Montefibre Mae Technologies S.R.L: Proceso para preparar una solución de hilatura homogénea para la fabricación de fibras acrílicas, que comprende las etapas siguientes: i) preparación […]

Copolímero a base de poliacrilonitrilo, fibra precursora a base de poliacrilonitrilo para fibra de carbono, haces de fibra de carbono, proceso de producción de haces de fibras resistentes al fuego y proceso de producción de haces de fibras de carbono, del 7 de Septiembre de 2016, de MITSUBISHI RAYON CO., LTD.: Un copolímero a base de poliacrilonitrilo seleccionado a partir de (i) un copolímero a base de poliacrilonitrilo que comprende una unidad de acrilonitrilo en una […]

PROCEDIMIENTO DE FABRICACIÓN DE FILAMENTOS DE POLIACRILONITRILO Y CABEZAL DE EXTRUSIÓN PARA REALIZAR DICHO PROCEDIMIENTO, del 23 de Junio de 2016, de TORRES MARTINEZ,MANUEL: Procedimiento de fabricación de filamentos de poliacrilonitrilo y cabezal de extrusión para realizar dicho procedimiento, comprendiendo la preparación […]

Método para preparar un copolímero basado en acrilonitrilo modificado ignífugo y un material fibroso ignífugo, del 4 de Mayo de 2016, de Formosa Plastics Corporation: Un método para preparar un copolímero basado en acrilonitrilo modificado ignífugo, que comprende: (a) prepolimerizar una primera composición para obtener una […]

Haz de fibras de carbono que desarrolla un rendimiento mecánico excelente, del 18 de Febrero de 2015, de MITSUBISHI RAYON CO., LTD.: Un haz de fibras de carbono formado de fibra de carbono individual: no teniendo cada fibra de carbono individual estructura superficial no uniforme alguna que tenga una longitud […]

AGENTE DE ACEITE PARA FIBRA PRECURSORA DE FIBRA DE CARBONO, FIBRA DE CARBONO Y PROCEDIMIENTO PARA LA PRODUCCIÓN DE FIBRA DE CARBONO, del 2 de Junio de 2011, de TORAY INDUSTRIES, INC.: Agente de aceite para fibra precursora de fibra de carbono que contiene un compuesto de base que comprende un compuesto de silicona cuya viscosidad cinemática a 25ºC […]