Aparato para laminación de alta productividad, en particular para rectificar barras o redondos en secciones.

Un aparato (1) para laminación de alta productividad, particularmente para rectificar barras o redondos en secciones,

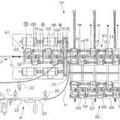

de tal manera que dicho aparato comprende al menos un tren intermedio (2), colocado en línea con un tren de acabado (3) que proporciona una secuencia de una pluralidad de puestos verticales u horizontales (4), de tal modo que cada puesto (4) define al menos dos líneas de laminación independientes (8Dx, 8Sx), de tal manera que cada uno de dichos puestos (4) de dicho tren de acabado (3) comprende dos o más cilindros de laminación (6), de modo que cada uno de dichos dos o más cilindros de laminación (6) están provistos de al menos dos canales respectivos (7Dx, 7Sx), adecuados para definir los perfiles de los productos de laminación que se han de producir a lo largo de dichas líneas de laminación (8Dx, 8Sx), en el cual dichos cilindros de laminación (6) de dichos puestos de rodadura (4) están unidos entre sí, en correspondencia de los extremos, por respectivos pares de articulaciones (10Dx, 10Sx), siendo la distancia entre los elementos de cada par de articulaciones (10Dx, 10Sx) ajustable de forma independiente por al menos dos dispositivos de ajuste respectivos (9Dx, 9Sx),

estando dicho aparato (1) caracterizado por que cada uno de dichos dos o más cilindros de laminación (6) es accionado por un motor respectivo (5).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IT2011/000317.

Solicitante: SMS MEER S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIA UDINE 103 33017 TARCENTO (UD) ITALIA.

Inventor/es: DI LENARDO,ANDREA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21B1/18 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21B LAMINADO DE METALES (operaciones auxiliares en relación con el trabajo de los metales previstos en la clase B21, ver B21C; curvado por pasado entre rodillos B21D; fabricación de objetos particulares, p. ej. tornillos, ruedas, anillos, cilindros o bolas, por laminado B21H; soldadura por presión por medio de un laminado B23K 20/04). › B21B 1/00 Métodos de laminado o laminadores para la fabricación de productos semiacabados de sección llena o de perfilados (B21B 17/00 - B21B 23/00 tienen prioridad; si dependen de la composición del material a laminar B21B 3/00; alargamiento de bandas de metal trabajadas en circuito cerrado, por laminación simultánea en varios puestos de laminado B21B 5/00; laminadores considerados en conjunto B21B 13/00; colada continua en moldes de paredes que se desplazan B22D 11/06 ); Secuencia de operaciones en los trenes de laminación; Instalaciones de una fábrica de laminación, p. ej. agrupamiento de cajas; Sucesión de pasadas o de alternancias de pasadas. › según un proceso continuo.

- B21B31/22 B21B […] › B21B 31/00 Estructura de las cajas de laminadores; Montaje, regulación o cambio de cilindros, de los soportes de cilindros o de los chasis. › mecánicamente.

PDF original: ES-2538379_T3.pdf

Fragmento de la descripción:

Aparato para laminación de alta productividad, en particular para rectificar barras o redondos en secciones La presente invención se refiere a un aparato para laminación de alta productividad, particularmente para la laminación de barras o redondos en secciones.

Más precisamente, la invención de refiere a una instalación de laminación para la producción de secciones laminadas, tales como barras o redondos en secciones, capaz de llevar a cabo múltiples laminaciones de forma simultánea, de tal manera que cada grupo de líneas de laminación de las que está provista la instalación puede trabajar un material, independientemente del trabajo de otro material por parte de otro grupo de líneas de laminación.

Se conocen en la actualidad cadenas de laminación como la que se ha mostrado en la Figura 1B.

A fin de reducir los costes de producción, el material 101 que se ha de laminar es insertado, primeramente, en un tren intermedio 102, con una forma que tiene un diámetro más grande que las del producto terminado.

Subsiguientemente, el material es dividido en dos barras 101A y 101B de igual sección, cada una de las cuales es portada por un tren de acabado respectivo, a lo largo de una línea respectiva 200Dx o 200Sx, de manera que pasa a través de una serie de pares de rodillos sucesivos, cada uno de los cuales constituye un "puesto" de laminación.

El procedimiento incluye, habitualmente, una pluralidad de etapas, en cada una de las cuales los rodillos del par de cada puesto están colocados a una distancia mutua correspondiente a los requisitos de calibre y rotan a una velocidad síncrona con los cilindros del puesto previo o sucesivo.

Si las distancias de los rodillos no son correctas, o las velocidades no son síncronas entre los puestos, se generan fuerzas de rozamiento adicionales entre el rodillo y el material, o tensiones entre los puestos, disipándose energía innecesariamente.

En las dos líneas 200Dx y 200Sx, los puestos están dispuestos en una secuencia tal, que se conforma el material en la forma final deseada, siempre desplazándose en una sola dirección.

En una cadena de laminación para perfiles redondos o cuadrados, por ejemplo, los puestos están habitualmente dispuestos alternando pares de rodillos horizontales con pares de rodillos verticales, hasta que el material alcanza la forma deseada antes mencionada.

Las dos líneas 200Dx y 200Sx de los puestos de laminación se encuentran separadas una de otra y cada una de ellas es alimentada por un motor respectivo.

Además, los cambios relativos a la forma y dimensiones del material que se ha de conformar tienen lugar simplemente variando el diámetro de los rodillos o la distancia entre ellos.

Finalmente, los dos trenes de acabo en que son transportadas las barras 101A y 101B confluyen hacia una única zona de enfriamiento y empaquetamiento del producto terminado.

Una desventaja de semejante cadena de laminación es que es poco flexible a la hora de gestionar la laminación. El grupo de puestos es accionado por un único motor. Un cambio de forma o de velocidad en un puesto implica un cambio en todos los puestos del grupo con el fin de mantener la sincronía entre ellos. En el caso de que la laminación del producto requiera un número menor de puestos, los restantes puestos accionados por el mismo motor deben en cualquier caso rotar, con un considerable despilfarro de energía.

En el estado actual de la técnica, sigue existiendo la necesidad de proporcionar el uso de un aparato de laminación capaz de garantizar flexibilidad en lo que se refiere a las formas y dimensiones de trabajo.

En particular, es evidente la necesidad de proporcionar un aparato de laminación que permita un ajuste independiente de cada par de rodillos en comparación con otros pares de rodillos dispuestos en dicho aparato.

Además, una segunda desventaja de semejante aparato de laminación es que resulta escasamente eficaz en la producción y gestión de los espacios. Ciertamente, a fin de ser capaces de laminar más filamentos simultáneamente, es necesario disponer más trenes de acabado.

El preámbulo de la reivindicación 1 está basado en el documento US 4.457.154, que se considera la técnica anterior más próxima.

Queda claro de lo anterior que es necesario conseguir un aparato de laminación que implique una alta eficiencia de producción.

Es, por tanto, el propósito de la presente invención superar las desventajas de la técnica conocida, al proporcionar 2 5

un aparato de laminación que resulte en una eficiencia de producción más alta que la de los aparatos de laminación conocidos.

En particular, el propósito de la presente invención consiste en crear un aparato para laminar simultáneamente dos o más filamentos, que permita el ajuste del perfil de una línea de laminación sin que tal ajuste afecte a los perfiles definidos para las demás líneas de laminación.

Dentro de tal propósito, el cometido de la presente invención es proporcionar un aparato de laminación que permita la activación de puestos individuales por medio de motores independientes.

Aún otro propósito de la presente invención es proporcionar un aparato de laminación que evite el despilfarro de electricidad para su funcionamiento, mediante el uso de múltiples motores de dimensiones más pequeñas que los que se utilizan en aparatos conocidos, con lo que se evita el despilfarro de energía debido a la rotación de puestos que no son necesarios en el procedimiento.

Un propósito adicional de la invención consiste en proporcionar un aparato de laminación que permita una velocidad de producción más alta que la permitida por los aparatos de la técnica conocida.

Estos y otros propósitos se consiguen por medio de un aparato de laminación como en la reivindicación 1 que se acompaña, según se refiere en lo que sigue de esta memoria en aras de la brevedad de exposición.

Características técnicas de detalle adicionales del aparato de acuerdo con la invención se indican en las reivindicaciones dependientes correspondientes.

De acuerdo con la invención, cada puesto del aparato de laminación es accionado por un motor respectivo. De esta manera, es posible utilizar un par de cilindros que tienen diámetros diferentes. El motor individual, ciertamente, es capaz de modular la velocidad de rotación de estos cilindros al objeto de compensar la diferencia de diámetros.

Una segunda ventaja viene dada por el hecho de que el coste del aparato de laminación de acuerdo con la invención es más bajo que los de la técnica anterior, puesto que proporciona la instalación de una única línea de tren de acabado, en lugar de las dos líneas que componen las líneas de acabado de los aparatos de laminación de tipo conocido.

En consecuencia, una ventaja adicional está relacionada con el ahorro en infraestructura, ya que la longitud de la línea de producción, en su conjunto, es menor que la de las líneas de producción de los aparatos de laminación conocidos.

Aún otra ventaja se debe al hecho de que tan solo se utiliza un puesto de laminación en cada etapa del procedimiento de laminación, a través del cual pasan dos o más filamentos simultáneamente de manera autónoma en lo que concierne a la distancia entre los cilindros.

Es más, es posible actuar independientemente en el puesto individual, modificando la distancia entre los cilindros con respecto al filamento, sin que ello afecte a los demás filamentos.

Estas características favorecen:

- el ahorro de tiempo en los ajustes de la distancia entre los rodillos,

- la flexibilidad, puesto que es posible intervenir en el puesto individual y, al mismo tiempo, en la etapa individual,

- el ahorro de energía, con la posibilidad de desconectar los puestos no implicados en el procedimiento. Esto conlleva, por lo tanto, una reducción significativa de los costes de producción.

Dichos propósitos y ventajas se pondrán de manifiesto en mayor medida por la descripción que sigue, referida a una realización preferida del aparato de laminación de acuerdo con la invención, proporcionada a modo indicativo e ilustrativo, pero no limitativo, con la ayuda de los dibujos que se acompañan, en los cuales:

- la Figura 1A es un esquema funcional del aparato de laminación de acuerdo con la invención; -la Figura 1B es un esquema funcional de un aparato de laminación conocido; -la Figura 2 muestra un puesto de laminación del aparato de laminación de acuerdo con la invención; -la Figura 3 muestra una variante del puesto de laminación del aparato de laminación; -la Figura 4A muestra en detalle el puesto de laminación de la Figura 2; -la... [Seguir leyendo]

Reivindicaciones:

1. Un aparato (1) para laminación de alta productividad, particularmente para rectificar barras o redondos en secciones, de tal manera que dicho aparato comprende al menos un tren intermedio (2) , colocado en línea con un tren de acabado (3) que proporciona una secuencia de una pluralidad de puestos verticales u horizontales (4) , de tal modo que cada puesto (4) define al menos dos líneas de laminación independientes (8Dx, 8Sx) , de tal manera que cada uno de dichos puestos (4) de dicho tren de acabado (3) comprende dos o más cilindros de laminación (6) , de modo que cada uno de dichos dos o más cilindros de laminación (6) están provistos de al menos dos canales respectivos (7Dx, 7Sx) , adecuados para definir los perfiles de los productos de laminación que se han de producir a lo largo de dichas líneas de laminación (8Dx, 8Sx) , en el cual dichos cilindros de laminación (6) de dichos puestos de rodadura (4) están unidos entre sí, en correspondencia de los extremos, por respectivos pares de articulaciones (10Dx, 10Sx) , siendo la distancia entre los elementos de cada par de articulaciones (10Dx, 10Sx) ajustable de forma independiente por al menos dos dispositivos de ajuste respectivos (9Dx, 9Sx) , estando dicho aparato (1) caracterizado por que cada uno de dichos dos o más cilindros de laminación (6) es accionado por un motor respectivo (5) .

2. Un aparato (1) de acuerdo con la reivindicación 1, caracterizado por que dichos al menos dos canales respectivos (7Dx, 7Sx) están divididos en al menos dos grupos, dispuestos, respectivamente, en los extremos de dichos cilindros (6) .

3. Un aparato (1) de acuerdo con la reivindicación 2, caracterizado por que dichos dos grupos de canales (7Dx, 7Sx) están dispuestos a una distancia (D) entre sí tal, que el ajuste de una primera distancia (ASx) que separa el primero de dichos pares de extremos de dichos dos cilindros (6) , no influye en la segunda distancia (ADx) que separa el segundo de dichos pares de extremos de dichos dos cilindros (6) .

4. Un aparato (1) de acuerdo con la reivindicación 3, caracterizado por que dicha distancia (D) entre dichos dos grupos de canales (7Dx, 7Sx) se define en función del tamaño de dichos canales de laminación (7Sx, 7Dx) .

5. Un aparato (1) de acuerdo con la reivindicación 4, caracterizado por que dicha distancia (D) entre dichos dos grupos de canales (7Dx, 7Sx) está definida por valores de ajuste de variación en una primera línea de laminación (8Sx) .

6. Un aparato (1) de acuerdo con la reivindicación 4, caracterizado por que dicha distancia (D) entre dichos dos grupos de canales (7Dx, 7Sx) se define en función de los valores máximos permisibles de variación en una segunda línea de laminación (8Dx) .

7. Un aparato (1) de acuerdo con cualquiera de las reivindicaciones 1-6, caracterizado por que cada uno de dichos cilindros (6) tiene una pluralidad de canales respectivos (7Sx, 7Dx) , dispuestos en pares en los extremos de cada uno de dichos cilindros (6) y adecuados para definir perfiles de laminación del producto que se ha de producir a lo largo de las líneas de laminación (8Dx, 8Sx) que están separadas entre sí.

Patentes similares o relacionadas:

Procedimiento de laminación de productos base en productos finales de diferentes tamaños, del 30 de Abril de 2014, de SIEMENS INDUSTRY, INC: Procedimiento para laminar un producto base FP1en productos finales FP2 de diferentes tamaños en una sección de acabado de un laminador que comprende […]

Monobloque de laminado con interenfriamiento, del 2 de Mayo de 2012, de SIEMENS VAI METALS TECHNOLOGIES S.R.L.: Monobloque de laminado que comprende un primer bloque (B1) de cajas de laminación (G1 - Gm) y un segundo bloque (B2) de cajas de laminación (Gm+1 - Gn), entre los dos […]

Monobloque de laminado con interenfriamiento, del 2 de Mayo de 2012, de SIEMENS VAI METALS TECHNOLOGIES S.R.L.: Monobloque de laminado que comprende un primer bloque (B1) de cajas de laminación (G1 - Gm) y un segundo bloque (B2) de cajas de laminación (Gm+1 - Gn), entre los dos […]

METODO Y APARATO PARA DECELERAR Y TEMPORALMENTE ACUMULAR UN PRODUCTO LAMINADO EN CALIENTE., del 1 de Marzo de 2007, de MORGAN CONSTRUCTION COMPANY: Un método para desacelerar y acumular temporalmente un producto laminado en caliente que se mueve longitudinalmente a lo largo de un eje de recepción […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA LAMINACION CONTINUA ININTERRUMPIDA DE PRODUCTOS DE REDONDOS Y VARILLAS., del 1 de Abril de 2006, de MORGAN CONSTRUCTION COMPANY: Un procedimiento para unir el extremo posterior (ATE) de una primera sección (A) de producto con el extremo frontal (BFE) de una segunda sección (B) de producto sucesiva, […]

DISPOSITIVO PARA EL TRATAMIENTO EN CONTINUO DE PRODUCTOS METALICOS LAMINADOS., del 1 de Marzo de 2006, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Dispositivo, para el tratamiento de productos metálicos moldeados que tienen una forma alargada, tales como barras, platinas, perfiles estructurales o similares, dispuesto en […]

PROCEDIMIENTO Y PLANTA DE LAMINACION PARA LA OBTENCION DE ALAMBRE, BARRAS O TUBOS SIN COSTURA., del 1 de Diciembre de 2005, de SMS MEER GMBH: Procedimiento para la obtención de alambres, barras o tubos sin costura en una planta de laminación para la laminación de género metálico calentado, comprendiendo a la vista […]

PROCEDIMIENTO DE LAMINACION DE ALAMBRE Y LAMINADOR., del 1 de Agosto de 2005, de MORGAN CONSTRUCTION COMPANY: Un procedimiento para laminar varillas de alambre, a unos diámetros finales seleccionados, a partir de una varilla de diámetro único suministrada por un laminador de desbaste […]

PLANTA COMPACTA PARA PRODUCCIÓN CONTINUA DE BARRAS Y/O PERFILES, del 23 de Febrero de 2012, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Planta compacta para la producción continua de barras y/o perfiles de acero de acero líquido, que incorpora una estación de planta de acero provista de un horno […]