PROCEDIMIENTO Y SISTEMA PARA LA MONITORIZACIÓN EN TIEMPO REAL DE UNA OPERACIÓN DE MECANIZADO.

Procedimiento y sistema para la monitorización en tiempo real de una operación de mecanizado.

La presente invención divulga un procedimiento de alta precisión para monitorizar en tiempo real el estado del contacto herramienta-pieza de trabajo en operaciones de mecanizado y la detección de la rotura de la herramienta. Un primer aspecto de la invención describe un procedimiento de monitorización del comportamiento dinámico del proceso de corte de una operación de mecanizado, basado en la medida de la caída de voltaje entre herramienta de corte y pieza. El método es especialmente útil en operaciones de micromecanizado aunque su concepto general es aplicable a operaciones de mecanizado en general. Un segundo aspecto está dirigido a un sistema para la monitorización en tiempo real de operaciones de mecanizado que comprende fundamentalmente: un sensor para determinar la caída de potencial herramienta-pieza de trabajo y unos medios de procesamiento que reciben la señal del sensor y están adaptados para llevar a cabo el procedimiento propuesto en la invención.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201231687.

Solicitante: CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC).

Nacionalidad solicitante: España.

Inventor/es: DEL TORO MATAMOROS,RAUL MARIO, HABER GUERRA,RODOLFO ELIAS, CASTAÑO ROMERO,Fernando.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G05B19/4065 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 19/00 Sistemas de control por programa (aplicaciones específicas, ver los lugares apropiados, p. ej. A47L 15/46; relojes que implican medios anejos o incorporados que permiten hacer funcionar un dispositivo cualquiera en un momento elegido de antemano o después de un intervalo de tiempo predeterminado G04C 23/00; marcado o lectura de soportes de registro con una información digital G06K; registro de información G11; interruptores horarios o de programa horario que se paran automáticamente cuando el programa se ha realizado H01H 43/00). › Monitorización de rotura, de la vida o del estado de una herramienta.

Fragmento de la descripción:

Procedimiento y sistema para la monitorización en tiempo real de una operación de mecanizado

OBJETO DE LA INVENCIÓN

La invención se enmarca dentro del campo de la industria, concretamente en las operaciones de mecanizado de piezas mediante máquinas de control numérico (CNC) .

El objeto principal de la presente invención es un procedimiento de alta precisión para monitorizar, en tiempo real, el estado del contacto herramienta-pieza de trabajo en operaciones de mecanizado, lo que permite detectar la rotura de la herramienta.

ANTECEDENTES DE LA INVENCIÓN

La monitorización en tiempo real de las operaciones de corte en procesos de fabricación es un factor clave para la detección de anomalías o eventos durante estas operaciones y permite poder realizar acciones correctivas, ya sea de manera automática o por operadores humanos, minimizando o limitando de esta forma las posibles afectaciones a los resultados esperados de las operaciones de corte realizadas. Es por ello que se han desarrollado una gran variedad de métodos para la monitorización en tiempo real de diferentes variables o eventos en procesos de fabricación, como es el caso de las operaciones de mecanizado convencional, empleando también un amplio abanico de estrategias de medición y de procesamiento de las señales medidas.

Además, a medida que se reduce la escala de trabajo (macro-meso-micro-nano) , la monitorización de los procesos de fabricación se convierte en un factor indispensable, debido a que se dificulta la toma de decisiones por parte de los operadores humanos, al no poder detectar anomalías con el mero uso de sus sentidos naturales (visión o audición) . Anomalías del tipo niveles de vibración en las máquinas en la escala de frecuencias audible por encima de su valor esperado, visualización de la rotura de la herramienta, etc., resultan prácticamente imposibles detectar en procesos que se producen en la micro-escala, como es el caso de las operaciones de micro-mecanizado.

Aunque no existe un consenso generalizado con relación a la definición de los términos nano-mecanizado, micromecanizado y macro-mecanizado, una definición ampliamente aceptada para estos términos es su significado literal, es decir, nano-mecanizado para el mecanizado de dimensiones entre 1 y 999 nm, micro-mecanizado para dimensiones entre 1 y 999 !m y macro-mecanizado para dimensiones mayores de 1 mm. Hay que resaltar que los rangos micro y nano varían en dependencia de factores como el método de mecanizado, el tipo de producto, el material, entre otros. También cabe destacar que para enmarcar la tecnología empleada en una determinada escala, no es necesario que la pieza que se fabrique tenga todas sus dimensiones en esa escala.

Con el fin de abordar la problemática descrita, se han descrito diferentes tecnologías que han tenido como objetivo común la monitorización del estado de las herramientas de corte durante las operaciones de mecanizado y su interacción con las piezas a mecanizar, en diferentes operaciones de fabricación. Entre ellas, se pueden destacar las tecnologías que emplean el principio físico de la conductancia eléctrica entre la herramienta de corte y materiales conductores.

Los documentos US 3, 476, 013 y US 6, 481, 939 proponen el desarrollo de un aparato para determinar cuando se produce el contacto entre la punta de la herramienta y la pieza de trabajo. También utilizando este principio físico puede citarse la patente US 5, 030, 920, que describe un método para determinar el desgaste de la herramienta durante operaciones de torneado midiendo el valor de la resistencia de contacto o resistencia de difusión entre la herramienta de corte y la pieza. Utilizando este mismo principio, el documento ES 2308927 propone un sistema de monitorización y control de la herramienta y el cabezal para operaciones de micro-mecanizado similar al desarrollado en la patente EP 1888299.

Por otro lado, empleando principios físicos basados en la detección de ondas electromagnéticas, el documento US 5, 940, 787 desarrolla un aparato y método para monitorizar el estado de las herramientas de corte y las piezas en operaciones de taladrado durante la fabricación de circuitos impresos. El documento US 5, 387, 061 va un poco más allá, al proponer el desarrollo de un sistema de compensación de los errores que se producen en el sistema de posicionamiento en operaciones de mecanizado debido a los cambios de temperatura durante las operaciones de corte. De forma similar, el documento US 4, 620, 281 propone también una tecnología para compensación de los errores en el sistema de posicionamiento, pero debidos en este caso al desgaste de la herramienta.

Finalmente, en lo que respecta a detección de rotura de herramientas en procesos de fabricación, empleando también el principio físico de la conductividad eléctrica de los materiales, el documento US 5, 584, 216 reivindica el desarrollo de un sistema de detección de roturas de la herramienta, en este caso la punta del punzón, durante operaciones de estampado. También el documento US 4, 246, 577 reivindica un aparato que detecta la rotura de la herramienta al comparar la distancia, desde una posición concreta, que debería existir entre la punta de la herramienta y la pieza, y la distancia real, en operaciones de taladrado. Por otro lado el documento US 7, 052, 215 describe el método de producir una herramienta que disponga de un circuito sensor para detectar el final de la vida útil de la herramienta durante el mecanizado de materiales semiconductores.

Varios de los trabajos mencionados se centran en determinar si existe o no conducción eléctrica entre herramienta y pieza, determinándose únicamente si el proceso está en estado de corte o no, información que resulta insuficiente para una monitorización adecuada del proceso. Además en estos trabajos sólo se utilizan operaciones de filtrado y rectificado para muy bajas frecuencias de las señales eléctricas, lo que provoca una reducción de la capacidad de alta velocidad de respuesta, y por tanto de la precisión, del sistema de monitorización.

Por ejemplo, detectar la rotura de la herramienta de corte solamente a partir del estado actual del contacto herramienta-pieza resulta poco efectivo dada la complejidad de las operaciones de mecanizado (ej., no uniformidad en la superficie de las piezas, discontinuidad en operaciones de corte como el fresado, cambio del diámetro y longitud de la herramienta debido a los cambios de temperatura durante el corte, etc.) . Se hace necesario conocer el comportamiento de la dinámica o la evolución temporal del contacto herramienta-pieza durante las operaciones de mecanizado para tomar decisiones de forma efectiva sobre el estado de la herramienta. Utilizando para ello tanto información de las señales a baja frecuencia (ej, amplitud, valores medios o eficaces de las señales) como a la frecuencia en la que se produce el proceso de corte.

El método propuesto en la patente US 5, 030, 920, que utiliza la medición y el estudio de la resistencia de contacto eléctrico para determinar el posible desgaste de la herramienta, propone una monitorización de la resistencia del contacto herramienta-pieza. El método se describe aplicado a operaciones de torneado, pero su aplicación a otras operaciones de mecanizado más complejas, como es el caso del fresado debido a la intermitencia en el contacto herramienta-pieza, no es sencilla y requieren el desarrollo de procedimientos que permitan caracterizar el comportamiento dinámico de estos procesos de forma más efectiva.

DESCRIPCIÓN DE LA INVENCIÓN

Un primer aspecto de la presente invención describe un procedimiento de monitorización del comportamiento dinámico del proceso de corte de una operación de mecanizado, basado en la medida de la caída de voltaje entre herramienta de corte y pieza, que da la posibilidad de caracterizar cada una de las diferentes fases del proceso de corte, lo que permite al operador de la máquina saber en tiempo real cuál es el estado de la operación de mecanizado. Se trata de un método especialmente útil en operaciones de micro-mecanizado aunque el concepto general del mismo es aplicable a cualquier operación de mecanizado en general. Nótese que es precisamente en las operaciones de micro-mecanizado donde el operario no puede comprobar por medio de sus sentidos el estado de las operaciones de corte que se llevan a cabo y, además, los requerimientos de precisión son mucho más altos, así como la velocidad de respuesta ante anomalía en el proceso. Por ese motivo, en la presente solicitud el término “mecanizado" abarca también “micro-mecanizado”.

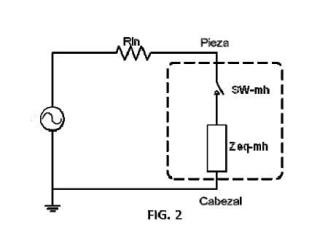

Para medir la caída de voltaje herramienta de corte-pieza, normalmente se utiliza un sensor, por...

Reivindicaciones:

1. Procedimiento para la monitorización en tiempo real de una operación de mecanizado, donde la operación de mecanizado es llevada a cabo por una máquina dotada de una herramienta de corte, caracterizado porque comprende medir la caída de voltaje de alterna entre la herramienta de corte y una pieza de trabajo y determinar el estado del proceso de mecanizado en función de dicho voltaje medido, donde:

- cuando el voltaje medido mantiene un primer nivel de amplitud de manera continua, se determina que la herramienta de corte no está en contacto con la pieza de trabajo;

- cuando el voltaje medido mantiene un segundo nivel de amplitud de manera continua, se determina que la herramienta de corte está introducida dentro de la pieza de trabajo; y

- cuando la amplitud del voltaje medido cambia intermitentemente entre el primer nivel y el segundo nivel o adquiere valores de transición entre estos dos niveles, se determina que la herramienta de corte está introduciéndose en la pieza de trabajo, si anteriormente la herramienta de corte no estaba en contacto con la pieza de trabajo, o saliendo de la pieza de trabajo, si anteriormente la herramienta de corte estaba introducida dentro de la pieza de trabajo.

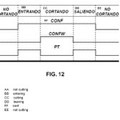

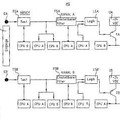

2. Procedimiento de acuerdo con la reivindicación 1 donde, para operaciones de micro-fresado, la determinación del estado de la operación en función del voltaje medido comprende: - obtener dos señales analógicas (C3, C1) de la caída de voltaje entre la herramienta de corte y la pieza de trabajo con componentes respectivamente de frecuencias medias (C3) y de frecuencias muy bajas (C1) ;

- procesar dichas señales analógicas (C3, C1) para obtener dos señales digitales rápida (DIF) y lenta (DIS) que alternan entre un valor 1 correspondiente al primer valor y un valor 0 correspondiente al segundo valor; -determinar, cuando ambas señales digitales rápida (DIF) y lenta (DIS) adoptan el valor 0, que la herramienta de corte no está en contacto con la pieza de trabajo; -determinar, cuando ambas señales digitales rápida (DIF) y lenta (DIS) adoptan el valor 1, que la herramienta de corte está introducida dentro de la pieza de trabajo;

- determinar, cuando la señal digital lenta (DIS) correspondiente a frecuencias lentas adopta el valor 0 y la señal digital rápida (DIF) correspondiente a frecuencias medias cambia intermitentemente entre 0 y 1, y además inmediatamente antes no había contacto entre la herramienta de trabajo y la pieza, que la herramienta de corte está introduciéndose en la pieza de trabajo; y

- determinar, cuando la señal digital lenta (DIS) correspondiente a frecuencias lentas adopta el valor 0 y la señal digital rápida (DIF) correspondiente a frecuencias medias cambia intermitentemente entre 0 y 1, y además inmediatamente antes la herramienta de corte estaba introducida dentro de la pieza de trabajo, que la herramienta de corte está saliendo de la pieza de trabajo.

3. Procedimiento de acuerdo con la reivindicación 2, que además comprende:

- procesar las señales digitales rápida (DIF) y lenta (DIS) para obtener una primera variable digital derivada (CONF) que se mantiene en 1 durante siempre que haya contacto entre herramienta y pieza, ya sea este continuo o intermitente; -obtener una segunda variable digital derivada (CONFW) representativa de los momentos en que el valor medio del ancho de los pulsos de la señal digital rápida (DIF) supera un umbral correspondiente a un contacto continuo entre la herramienta de corte y la pieza;

- determinar, cuando la segunda variable digital derivada (CONFW) adopta el valor 1 o presenta un flanco de subida, que la herramienta de corte está introducida dentro de la pieza de trabajo;

- determinar, cuando la segunda variable digital derivada (CONFW) adopta el valor 0 o presenta un flanco de bajada, y además la primera variable digital derivada (CONF) adopta el valor 0 o presenta un flanco de bajada, que la herramienta de corte no está en contacto con la pieza de trabajo;

- determinar, cuando la primera variable digital derivada (CONF) presenta un flanco de subida y la segunda variable digital derivada (CONFW) adopta el valor 0, que la herramienta de corte está introduciéndose en la pieza de trabajo;

- determinar, cuando la primera variable digital derivada (CONF) adopta el valor 1 y la segunda variable digital derivada (CONFW) presenta un flanco de bajada, que la herramienta de corte está saliendo de la pieza de trabajo;

- determinar, cuando la primera variable digital derivada (CONF) adopta un valor 1 y la segunda variable digital derivada (CONFW) adopta un valor 0, y además inmediatamente antes la herramienta de corte estaba saliendo de la pieza de trabajo, que la herramienta de corte sigue saliendo de la pieza de trabajo;

- determinar, cuando la primera variable digital derivada (CONF) adopta un valor 1 y la segunda variable digital derivada (CONFW) adopta un valor 0, y además inmediatamente antes la herramienta de corte estaba entrando en la pieza de trabajo, que la herramienta de corte sigue entrando en la pieza de trabajo;

- determinar, cuando la primera variable digital derivada (CONF) presenta un flanco de subida y la segunda variable digital derivada (CONFW) presenta un flanco de bajada, que se ha producido un evento inesperado en el proceso de corte.

4. Procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, donde el primer nivel corresponde

a un nivel alto y el segundo nivel corresponde a un nivel bajo.

5. Procedimiento de acuerdo con cualquiera de las reivindicaciones 2-4, donde las frecuencias medias corresponden a frecuencias de entre 300 Hz y 1000 Hz y las frecuencias muy bajas corresponden a frecuencias de entre 0 Hz y 25 Hz.

6. Procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, donde el paso medir la caída de voltaje de alterna entre la herramienta de corte y la pieza de trabajo comprende aplicar un voltaje de excitación entre 5 Vpp y 15 Vpp a una frecuencia de al menos 5 veces la frecuencia de corte de la pieza.

7. Procedimiento de acuerdo con la reivindicación 6, donde la frecuencia del voltaje de excitación está entre 5 kHz y 20 kHz.

8. Procedimiento de acuerdo con cualquiera de las reivindicaciones 6-7, donde el voltaje de excitación es de 10 Vpp y la frecuencia de 20 kHz.

9. Procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, donde la corriente máxima de excitación es de 2 mA.

10. Procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, que además comprende:

- medir el intervalo de tiempo (Tout) que tarda o la distancia que recorre la herramienta para salir de la pieza de trabajo;

- comparar dicho intervalo de tiempo (Tout) con un umbral calculado en función del tiempo (Tin) que ha tardado o la distancia que ha recorrido la herramienta para entrar a la pieza de trabajo; y

- si dicho intervalo de tiempo (Tout) es menor que dicho umbral, determinar que se ha producido una interrupción de la operación de corte.

11. Procedimiento de acuerdo con la reivindicación 10, donde la interrupción de la operación de corte corresponde a una rotura de la herramienta de corte.

12. Programa de ordenador que comprende instrucciones de programa para hacer que un ordenador lleve a la práctica el procedimiento según cualquiera de las reivindicaciones 1-11.

13. Programa de ordenador de acuerdo con la reivindicación 12, que está incorporado en unos medios de almacenamiento.

14. Programa de ordenador de acuerdo con la reivindicación 12, que esta soportado en una señal portadora.

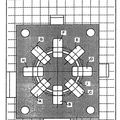

15. Sistema para la monitorización en tiempo real de una operación de mecanizado, donde el procedimiento es llevado a cabo por una máquina dotada de una herramienta de corte, caracterizado porque comprende:

- un sensor dispuesto para entre la herramienta de corte y una pieza de trabajo para medir la caída de voltaje entre ambos; y

- unos medios de procesamiento que reciben la señal del sensor y están adaptados para llevar a cabo el método de cualquiera de las reivindicaciones anteriores.

16. Sistema de acuerdo con la reivindicación 15, que además comprende un elemento de aislamiento dispuesto entre la pieza de trabajo y los medios de sujeción de dicha pieza de trabajo a la máquina.

17. Sistema de acuerdo con la reivindicación 16, donde el elemento de aislamiento está hecho de un material de mica.

Patentes similares o relacionadas:

Dispositivo y método para medir y monitorizar herramientas, del 23 de Octubre de 2019, de Sandvik Tooling Deutschland GmbH: Dispositivo para medir y monitorizar herramientas de una máquina herramienta , en el que la máquina herramienta presenta un árbol […]

Procedimiento y dispositivo para la configuración automática de una función de supervisión de una máquina-herramienta, del 27 de Marzo de 2019, de MARPOSS Monitoring Solutions GmbH: Procedimiento para la facilitación automatizada de una función de supervisión para un proceso de mecanizado , que se debe realizar por una máquina-herramienta , […]

Procedimiento y dispositivo para el mecanizado con arranque de viruta de una herramienta, del 20 de Febrero de 2019, de WALTER MASCHINENBAU GMBH: Procedimiento (V) para el mecanizado con arranque de viruta de una herramienta con las siguientes etapas:

- realizar una medición […]

Procedimiento y dispositivo para el mecanizado con arranque de viruta de una herramienta, del 20 de Febrero de 2019, de WALTER MASCHINENBAU GMBH: Procedimiento (V) para el mecanizado con arranque de viruta de una herramienta con las siguientes etapas:

- realizar una medición […]

Método de ajuste y/o control de los parámetros de funcionamiento de una máquina de procesamiento de piezas de trabajo, del 2 de Enero de 2019, de Pro-micron GmbH & Co. KG: Método para configurar y/o controlar los parámetros de funcionamiento de una máquina de mecanizado de piezas que disponga de un portaherramientas y de medios para desplazar una […]

Método de ajuste y/o control de los parámetros de funcionamiento de una máquina de procesamiento de piezas de trabajo, del 2 de Enero de 2019, de Pro-micron GmbH & Co. KG: Método para configurar y/o controlar los parámetros de funcionamiento de una máquina de mecanizado de piezas que disponga de un portaherramientas y de medios para desplazar una […]

Pieza bruta y diversos instrumentos para la fabricación de prótesis dentales moldeadas y proceso para la fabricación de la prótesis, del 2 de Septiembre de 2015, de SIRONA DENTAL SYSTEMS GMBH: Pieza bruta y diversos instrumentos para la fabricación de prótesis dentales moldeadas, que constan de un cuerpo principal de la pieza […]

Pieza bruta y diversos instrumentos para la fabricación de prótesis dentales moldeadas y proceso para la fabricación de la prótesis, del 2 de Septiembre de 2015, de SIRONA DENTAL SYSTEMS GMBH: Pieza bruta y diversos instrumentos para la fabricación de prótesis dentales moldeadas, que constan de un cuerpo principal de la pieza […]

PROCEDIMIENTO Y SISTEMA PARA LA MONITORIZACIÓN EN TIEMPO REAL DE UNA OPERACIÓN DE MECANIZADO, del 15 de Mayo de 2014, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC): La presente invención divulga un procedimiento de alta precisión para monitorizar en tiempo real el estado del contacto herramienta-pieza de trabajo en operaciones […]

PROCEDIMIENTO Y SISTEMA PARA LA MONITORIZACIÓN EN TIEMPO REAL DE UNA OPERACIÓN DE MECANIZADO, del 15 de Mayo de 2014, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC): La presente invención divulga un procedimiento de alta precisión para monitorizar en tiempo real el estado del contacto herramienta-pieza de trabajo en operaciones […]

Sistema de control de máquinas para una máquina que ejecuta acciones peligrosas, como una prensa con, al menos, un circuito de desconexión, del 24 de Abril de 2013, de K. A. Schmersal GmbH & Co. KG: Sistema de control de máquinas (MS) para una máquina que ejecuta acciones peligrosas, como una prensa con,al menos, un circuito de desconexión (ABSCH) para la desconexión de, […]

Sistema de control de máquinas para una máquina que ejecuta acciones peligrosas, como una prensa con, al menos, un circuito de desconexión, del 24 de Abril de 2013, de K. A. Schmersal GmbH & Co. KG: Sistema de control de máquinas (MS) para una máquina que ejecuta acciones peligrosas, como una prensa con,al menos, un circuito de desconexión (ABSCH) para la desconexión de, […]

PROCEDIMIENTO Y APARATO PARA CONTROLAR UNA MAQUINA DE ELECTROEROSION, del 14 de Julio de 2009, de AGIE SA: Procedimiento para el control de una pluralidad de procesos de mecanizado en una máquina de electroerosión para avellanado, que se realizan por medio de varios electrodos […]

PROCEDIMIENTO Y APARATO PARA CONTROLAR UNA MAQUINA DE ELECTROEROSION, del 14 de Julio de 2009, de AGIE SA: Procedimiento para el control de una pluralidad de procesos de mecanizado en una máquina de electroerosión para avellanado, que se realizan por medio de varios electrodos […]