Obtención de formas de dosificación a partir de fusiones que contienen productos activos.

Procedimiento para la obtención de formas de dosificación, en el que

i.

se juntan dos láminas separadoras en una zona definida,

ii. se introduce una fusión que contiene productos activos entre las láminas de separación, de modo que enal menos una de las láminas de separación se forma una bolsa para el alojamiento de una porción de fusión,la lámina de separación se pone en contacto con un reductor de calor en la zona de la bolsa con el ladoopuesto a la fusión, y

iii. las láminas de separación se retiran para desmoldear la porción.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/001475.

Solicitante: AbbVie Deutschland GmbH & Co KG.

Nacionalidad solicitante: Alemania.

Dirección: Max-Planck-Ring 2a 65205 Wiesbaden ALEMANIA.

Inventor/es: BREITENBACH, JORG, ROSENBERG, JORG, HACH, HARALD, STEIGER,NORBERT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A61J3/10 NECESIDADES CORRIENTES DE LA VIDA. › A61 CIENCIAS MEDICAS O VETERINARIAS; HIGIENE. › A61J RECIPIENTES ESPECIALMENTE ADAPTADOS PARA USOS MEDICOS O FARMACEUTICOS; DISPOSITIVOS O METODOS ESPECIALMENTE CONCEBIDOS PARA CONFERIR A LOS PRODUCTOS FARMACEUTICOS UNA FORMA FISICA O DE ADMINISTRACION PARTICULAR; DISPOSITIVOS PARA ADMINISTRAR ALIMENTOS O MEDICINAS VIA ORAL; CHUPETES PARA BEBES; ESCUPIDERAS. › A61J 3/00 Dispositivos o métodos especialmente concebidos para conferir a los productos farmacéuticos una forma física o de administración particular (aspectos químicos ver las clases correspondientes). › en forma de tabletas comprimidas (prensas para tabletas B30B 11/00).

PDF original: ES-2445828_T3.pdf

Fragmento de la descripción:

Obtención de formas de dosificación a partir de fusiones que contienen productos activos Es objeto de la presente invención un procedimiento para la obtención de formas de dosificación a partir de una fusión que contiene productos activos.

En el caso de obtención de formas de dosificación a través de procedimientos de extrusión en fusión en combinación con un procedimiento de conformado, como el calandrado, un procedimiento en el que la fusión se moldea en la ranura entre dos cilindros de moldeo de rotación opuesta para dar la forma de dosificación deseada, es decisivo que la fusión no presente una adherencia a las herramientas de moldeo excesiva, ya que en caso contrario no se consigue un desmoldeo. Los conceptos cilindros de moldeo y calandrado se emplean como sinónimos a continuación.

La WO 9707786 describe el empleo de lípidos como agente auxiliar en la obtención de formas farmacológicas sólidas según el procedimiento de extrusión por fusión. En este caso se añade a la mezcla de extrusión un 0, 1 a un 10 % en peso de lípidos como agentes de desmoldeo.

La DE 4446467 describe un procedimiento para la obtención de comprimidos lenticulares mediante calandrado por fusión. En este documento se remite a que se pueden emplear cilindros de moldeo que están provistos de un agente de separación. Como agente de separación es apropiado, a modo de ejemplo, un esmalte de silicona.

La EP 0358105 describe un procedimiento para el moldeo de masas de extrusión. En este caso se emplean dos bandas elásticas con acanaladuras opuestas, que determinan la forma del comprimido.

La WO 9619963 describe un procedimiento para la obtención de comprimidos revestidos mediante calandrado por fusión, en el que la fusión que contiene productos activos se introduce entre dos láminas de material de revestimiento en los cilindros de moldeo por calandrado.

La SU 1824158 describe un dispositivo para el moldeo de masas de praliné viscoplásticas. El dispositivo comprende un embudo de carga con dos cámaras. Bajo el embudo de carga está dispuesto un cilindro de moldeo con células para el alojamiento y moldeo de la masa de praliné. El cilindro de moldeo está cubierto con una banda elástica. Bajo presión se impele en las células una primera masa procedente de la primera cámara, desviándose parcialmente la banda elástica. El cilindro de moldeo continúa rotando y a partir de la segunda cámara se impele una segunda masa en las células, desviándose al máximo la banda elástica. En la rotación subsiguiente se expulsa el comprimido de masa de praliné de las células debido a la elasticidad de la banda.

La JP 02 063699 A da a conocer un dispositivo de granulado a presión con dos cilindros de rotación opuesta y dos láminas elásticas, que descansan sobre los cilindros al menos en la zona de contacto de los mismos. En la superficie de los cilindros o las láminas están previstas acanaladuras. Entre los dos cilindros se comprime un polvo, y este adquiere la forma de las acanaladuras.

Ni la SU 1824158 ni la JP 02 063699A se refieren al moldeo de fusiones, es decir, de masas que son plásticas a temperatura elevada, solidifican en el enfriamiento.

La invención toma como base la tarea de indicar un procedimiento aplicable universalmente, que permita el moldeo de fusiones que contienen productos activos sin los problemas que se presentan en este caso, debidos a adherencia de la fusión a la herramienta de moldeo, o bien en la misma.

Es objeto de la presente invención un procedimiento en el que se juntan dos láminas separadoras en una zona definida, se introduce una fusión que contiene productos activos entre las láminas de separación, de modo que en al menos una de las láminas de separación se forma una bolsa para el alojamiento de una porción de fusión, y las láminas de separación se retiran para desmoldear la porción. Para que la porción de fusión solidifique suficientemente y se mantenga esencialmente la forma adoptada en el desmoldeo, la lámina de separación se pone en contacto con el lado opuesto a la fusión con un reductor de calor, convenientemente al menos en la zona de la bolsa. A través de la lámina de separación se extrae calor de la fusión, y la fusión solidifica. Además se reduce la carga térmica de la lámina de separación y se aumenta su duración.

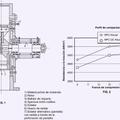

La fusión entrante presenta habitualmente una temperatura de más de 70ºC, en la mayor parte de los casos más de 80ºC, por ejemplo 80 a 180ºC. En general se mantiene una diferencia de temperatura entre la fusión a introducir y el reductor de calor de al menos 30ºC, en especial al menos 40ºC, de modo especialmente preferente al menos 50ºC.

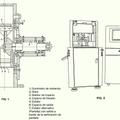

En una forma de ejecución preferente se sitúan las láminas separadoras en la ranura de dos cilindros de moldeo de rotación opuesta, de los cuales al menos uno presenta una acanaladura en la que se puede comprimir la lámina de

separación para la formación de bolsas. De modo especialmente preferente, ambos cilindros de moldeo presentan en su superficie acanaladuras opuestas, en las que las láminas de separación se pueden comprimir para la formación de bolsas.

En el proceso de conformado, la lámina de separación se conforma a través de la fusión introducida entre los cilindros de moldeo en el espacio en forma de cubeta, y se prensa en las superficies de las acanaladuras. En este caso, la lámina de separación impide un contacto directo de la fusión con la superficie de cilindros, de modo que se puede excluir cualquier tipo de adherencia/adhesión de la fusión a la superficie del cilindro.

Los cilindros de moldeo actúan además como reductores de calor y con este fin están elaborados a partir de un material convenientemente termoconductivo, preferentemente un metal, como acero refinado o aleaciones de metales no ferrosos. La descarga de calor se puede efectuar de manera pasiva mediante emisión de calor de los cilindros de moldeo al entorno, o mediante enfriamiento activo de los cilindros de moldeo, por ejemplo mediante circulación de un agente refrigerante mediante perforaciones en el interior de los cilindros de moldeo. Solo si la lámina de separación se comprime completamente en la acanaladura del cilindro de moldeo, y la bolsa formada está completamente cargada con fusión, la lámina de separación toca la superficie del cilindro de moldeo. Solo entonces comienza un enfriamiento notable y una solidificación de la fusión. Una solidificación prematura, que podría conducir a un relleno completo de las acanaladuras con fusión se evita en gran medida. De este modo se obtienen piezas moldeadas que son muy homogéneas respecto a su forma y a su masa.

El grosor de las láminas de separación empleadas se sitúa en general en el intervalo de 0, 05 a 1, 6 mm, preferentemente 0, 1 a 1 mm, y de modo especialmente preferente 0, 1 a 0, 5 mm.

En una forma de ejecución preferente, las láminas de separación están constituidas por un material conformable de manera elástica, ya que en este caso, debido a la descompresión de la lámina de separación, al abandonar la ranura entre cilindros se produce una fuerza que expele la pieza moldeada de la cavidad, es decir, expulsa prácticamente la pieza moldeada.

Si la fusión solidifica lentamente, y en este caso es aún muy blanda y plástica al abandonar los cilindros, se puede llegar a una tensión que aparece en el caso de empleo de láminas de separación elásticas para dar una deformación indeseable de las piezas moldeadas. En este caso es preferente el empleo de láminas de separación con elasticidad reducida, o bien despreciable. La formación de las bolsas en las láminas de separación se puede favorecer mediante un reblandecimiento despreciable de las láminas a las temperaturas en la ranura entre cilindros. El punto de reblandecimiento se puede ajustar mediante el contenido en plastificantes en las láminas de separación.

Si las láminas están constituidas por un elastómero, éstas poseen una resistencia a la tracción, medida según DIN EN ISO 527-1, en la zona de 3 a 40 MPa, preferentemente 7 a 30 MPa. El alargamiento de rotura según DIN EN ISO 527-1 se sitúa en al menos un 200 %, preferentemente en al menos un 400 %.

Naturalmente, también es posible seleccionar para el procedimiento dos láminas de separación constituidas por diferente material y/o de diferente grosor y/o diferente contenido en plastificante. No obstante, por regla general son preferentes dos láminas de separación idénticas.

Las láminas de separación se pueden conducir a través de la ranura entre cilindros, desenrrollándose la lámina de un rodillo, y enrrollándose en un segundo rodillo tras guía a través de la ranura entre cilindros. Para la limpieza... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la obtención de formas de dosificación, en el que i. se juntan dos láminas separadoras en una zona definida,

ii. se introduce una fusión que contiene productos activos entre las láminas de separación, de modo que en al menos una de las láminas de separación se forma una bolsa para el alojamiento de una porción de fusión, la lámina de separación se pone en contacto con un reductor de calor en la zona de la bolsa con el lado opuesto a la fusión, y

iii. las láminas de separación se retiran para desmoldear la porción.

2. Procedimiento según la reivindicación 1, en el que se mantiene una diferencia de temperaturas entre la fusión a introducir y el reductor de calor de al menos 30ºC.

3. Procedimiento según la reivindicación 1 o 2, en el que las láminas de separación se juntan en la ranura de dos cilindros de moldeo de rotación en sentido opuesto, que presentan en su superficie concavidades enfrentadas, en las que se pueden impeler las láminas separadoras para la formación de bolsas.

4. Procedimiento según una de las reivindicaciones precedentes, en el que las láminas de separación están cerradas respectivamente para dar una banda sin fin.

5. Procedimiento según la reivindicación 4, en el que las láminas de separación descansan en los perímetros de las concavidades en los cilindros de moldeo.

6. Procedimiento según una de las reivindicaciones precedentes, en el que las láminas de separación presentan un grosor de 0, 05 a 1, 6 mm.

7. Procedimiento según una de las reivindicaciones precedentes, en el que las láminas de separación son deformables elásticamente.

8. Procedimiento según la reivindicación 7, en el que las láminas de separación presentan una resistencia a la tracción según DIN EN IS.

52. 1 de 3 a 40 MPa.

9. Procedimiento según la reivindicación 7 u 8, en el que las láminas de separación están constituidas por caucho natural, caucho sintético o elastómeros de silicona.

10. Procedimiento según una de las reivindicaciones 1 a 6, en el que la lámina de separación está constituida por un polímero termoplástico insoluble en agua.

11. Procedimiento según una de las reivindicaciones precedentes, en el que al menos una de las láminas de separación presenta una superficie estructurada.

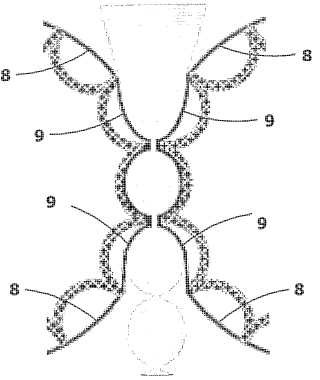

12. Dispositivo para la obtención de formas de dosificación con una unidad de mezclado y plastificado para la formación de una fusión que contiene productos activos y agentes de conformado (1) , constituida por dos cilindros de moldeo (2) y (3) , que presentan al menos una concavidad (4) , (5) para el alojamiento de la fusión que contiene productos activos (6) , comprendiendo la concavidad (4) , (5) una lámina de separación (7) , que es transformable de manera reversible de una posición de reposo (8) a una posición desviada (9) mediante introducción de la fusión que contiene productos activos en la concavidad, caracterizado porque los cilindros de moldeo están configurados como reductores de calor.

13. Dispositivo según la reivindicación 12, caracterizado porque la lámina de separación (7) en la posición desviada está adaptada a la forma de la concavidad (4) , (5) .

14. Dispositivo según una de las reivindicaciones 12 o 13, caracterizado porque la lámina de separación (7) es deformable elásticamente.

15. Dispositivo según una de las reivindicaciones 12 a 14, caracterizado porque los agentes de conformado (1) comprenden dos cilindros de moldeo de rotación en sentido opuesto (2) , (3) , presentando al menos uno de los cilindros de moldeo en su superficie concavidades (4) para el alojamiento de la fusión que contiene productos activos.

16. Dispositivo según la reivindicación 15, caracterizado porque ambos cilindros de moldeo (2) , (3) presentan en sus superficies concavidades opuestas (4) , (5) .

17. Dispositivo según la reivindicación 16, caracterizado porque las láminas de separación (7) están cerradas respectivamente para dar una banda sin fin.

18. Dispositivo según la reivindicación 17, caracterizado porque cada cilindro de moldeo (2) , (3) está rodeado de una lámina de separación (7) .

Patentes similares o relacionadas:

Prensa rotatoria con sellos, con al menos dos puntas de sello a alturas escalonadas, para realizar múltiples procesos de prensado durante una rotación, del 17 de Julio de 2019, de KORSCH AG: Una prensa rotatoria para realizar al menos dos operaciones de prensado durante una rotación de la prensa rotatoria, incluyendo dicha prensa rotatoria un rotor , una […]

Composición polimérica revestida de sílice coprocesada, del 26 de Junio de 2019, de Hercules LLC: Un proceso continuo para preparar un excipiente coprocesado que comprende las etapas de:

i. desaglomerar el agente de coprocesamiento usando una cizalla en […]

Composición polimérica revestida de sílice coprocesada, del 26 de Junio de 2019, de Hercules LLC: Un proceso continuo para preparar un excipiente coprocesado que comprende las etapas de:

i. desaglomerar el agente de coprocesamiento usando una cizalla en […]

Composición de polímero revestida con sílice co-procesada, del 26 de Junio de 2019, de Hercules LLC: Un proceso continuo para preparar un excipiente co-procesado que comprende las etapas de:

i. desaglomerar un agente de co-procesamiento utilizando cizallamiento en una magnitud […]

Composición de polímero revestida con sílice co-procesada, del 26 de Junio de 2019, de Hercules LLC: Un proceso continuo para preparar un excipiente co-procesado que comprende las etapas de:

i. desaglomerar un agente de co-procesamiento utilizando cizallamiento en una magnitud […]

Proceso para el secado de BIBW2992, de sus sales y de formulaciones farmacéuticas sólidas que comprenden este ingrediente activo, del 3 de Abril de 2019, de BOEHRINGER INGELHEIM INTERNATIONAL GMBH: Un proceso para el secado de comprimidos no recubiertos o recubiertos con película, que comprenden 4-[(3-cloro- 4-fluorofenil)amino]-6-{[4-(N,N-dimetilamino)-1-oxo-2-buten-1-il]amino}-7-((S)-tetrahidrofuran-3-iloxi)-quinazolina […]

Proceso y aparato para producir gránulos, del 19 de Diciembre de 2018, de Atacama Labs Oy: Un procedimiento para producir gránulos a partir de polvo, caracterizado porque se aplica fuerza de compactación baja al polvo para producir una masa compactada que comprende […]

Dextrosa comprimible directamente, del 16 de Octubre de 2018, de CARGILL INCORPORATED: Un procedimiento de granulación en seco para preparar una composición de dextrosa comprimible directamente, que comprende: proporcionar una composición […]

Forma farmacéutica con perfil de liberación de orden cero fabricada por impresión tridimensional, del 3 de Enero de 2018, de MASSACHUSETTS INSTITUTE OF TECHNOLOGY: Un comprimido de liberación controlada fabricado por impresión tridimensional, que comprende: una región más interior impresa tridimensionalmente , y […]

Dispositivo y procedimiento para insertar películas en prensas para comprimidos, del 17 de Mayo de 2017, de KORSCH AG: Procedimiento para transferir, para insertar y para posicionar películas, que se emplean como núcleo para un comprimido de núcleo revestido, en matrices […]