Sistema para la deposición química en fase de vapor asistida por plasma de baja energía.

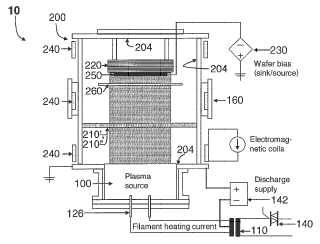

Un sistema (10) para la deposición química en fase de vapor asistida por plasma de baja energía adecuado para el crecimiento epitaxial de capas semiconductoras uniformes sobre sustratos de 300 mm de tamaño,

comprendiendo el sistema:

(a) una fuente de plasma (100) de área amplia;

(b) una cámara (200) de deposición; y

(c) un sistema (300) de distribución de gas,

en el que la fuente de plasma (100) comprende un recinto (120), al menos dos cátodos (118) termoiónicos adaptados para ser operados independientemente el uno del otro e incluidos en una cámara catódica, y un cabezal de ducha (116) que tiene varios orificios (148); y en el que la cámara (200) de deposición está equipada con un ánodo (210', 210") que tiene orificios (248', 248") que hacen que el ánodo sea permeable al plasma y montada entre el cabezal de ducha de la fuente de plasma y el soporte (250) del sustrato, en el que dichos orificios (248', 248") del ánodo (210', 210") y dichos orificios (148) del cabezal de ducha (116) están alineados.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2005/001104.

Solicitante: Dichroic cell s.r.l.

Nacionalidad solicitante: Italia.

Dirección: Via San Crispino 82 35128 Padova ITALIA.

Inventor/es: VON KAENEL,Hans, HAID,Reinhard.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C23C16/44 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 16/00 Revestimiento químico por descomposición de compuestos gaseosos, no quedando productos de reacción del material de la superficie en el revestimiento, es decir, procesos de deposición química en fase vapor (pulverización catódica reactiva o evaporación reactiva en vacío C23C 14/00). › caracterizado por el proceso de revestimiento (C23C 16/04 tiene prioridad).

- C23C16/455 C23C 16/00 […] › caracterizado por el proceso utilizado para introducir gases en la cámara de reacción o para modificar las corrientes de gas en la cámara de reacción.

- C23C16/503 C23C 16/00 […] › utilizando descargas con corriente continua o alterna.

- C23C16/513 C23C 16/00 […] › utilizando chorros de plasma.

- H01J37/32 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01J TUBOS DE DESCARGA ELECTRICA O LAMPARAS DE DESCARGA ELECTRICA (espinterómetros H01T; lámparas de arco, con electrodos consumibles H05B; aceleradores de partículas H05H). › H01J 37/00 Tubos de descarga provistos de medios o de un material para ser expuestos a la descarga, p. ej. con el propósito de sufrir un examen o tratamiento (H01J 33/00, H01J 40/00, H01J 41/00, H01J 47/00, H01J 49/00 tienen prioridad). › Tubos de descarga en atmósfera gaseosa (calefacción por descarga H05B).

PDF original: ES-2380699_T3.pdf

Fragmento de la descripción:

Sistema para la deposición química en fase de vapor asistida por plasma de baja energía.

Antecedentes de la invención

La invención se refiere a un reactor y un procedimiento para la deposición epitaxial y la limpieza de la cámara del reactor.

La deposición química en fase de vapor (abreviado generalmente como CVD por sus iniciales en inglés: chemical vapor deposition) , ha sido el principal procedimiento industrial usado para la fabricación de capas semiconductoras epitaxiales durante muchas décadas. Se utilizan muchos diseños de reactor diferentes, dependiendo principalmente de los materiales y de la presión de operación. Para la epitaxia del Si y de materiales compatibles con el Si, tal como el SiGe, se puede apreciar una tendencia principal, principalmente la tendencia hacia temperaturas de procesamiento inferiores que permitan perfiles de dopado más acusados, capas tensionadas y superficies más suaves. Para otros materiales, tales como GaN y SiC, la desadaptación térmica con el sustrato de Si es una preocupación importante, especialmente para temperaturas elevadas del sustrato durante el crecimiento [véase por ejemplo Tsubouchi et al., Appl. Phys. Lett. 77, 654 (2000) ].

La disminución de las temperaturas del sustrato tiene un efecto importante sobre la cinética del crecimiento por CVD, la cual está limitada por los procesos de superficie más que por el transporte en fase gaseosa [véase, por ejemplo, Hartmann et al., J. Cr y st. Growth 236, 10 (2002) ].

Una forma de superar estas limitaciones es no seguir basándose en la descomposición térmica pura de los precursores gaseosos, como en el caso de la CVD. La CVD asistida por plasma puede ofrecer esta oportunidad, donde se usa una descarga de plasma para activar los precursores tales como el silano [véase, por ejemplo, la patente suiza CH Nº 664.768 A5 de Bergmann et al.]. En este enfoque, se ha utilizado una descarga en arco entre un cátodo caliente que se mantiene cerca del potencial de tierra y un ánodo polarizado positivamente en la cámara del reactor para producir una descarga de plasma de alta densidad. Además, durante la deposición de la capa se aplicó a los sustratos un voltaje de polarización negativo de hasta 610 V.

Sin embargo, se debe tener un gran cuidado cuando se usan plasmas para aumentar la tasa de crecimiento, ya que las partículas energéticas que afectan al sustrato pueden producir daños en la película en crecimiento. Las energías de los iones en el plasma se deben mantener, por lo tanto, por debajo del umbral de producción de daño. Un método para producir dicho plasma de baja energía ha sido descrito, por ejemplo, en la patente estadounidense Nº

6.454.855 de von KÃnel et al., y en la solicitud de patente europea Nº 04004051.1-2119 de von KÃnel et al. El método se basa también en una descarga en arco de bajo voltaje que se mantiene mediante un cátodo caliente localizado en una cámara de plasma unida al módulo de crecimiento. El procedimiento y el dispositivo para generar dicha descarga en arco de bajo voltaje ha sido descrito, por ejemplo, en la patente estadounidense Nº 5.384.018 de Ramm et al. La aplicación del método para la fabricación de capas epitaxiales sin defectos ha sido descrita también en la patente estadounidense Nº 6.454.855 de von KÃnel et al., y en las solicitudes de patente europea Nº 0005879 de von KÃnel et al., así como en la Nº 0160620 de Wagner et al. [sic].

Sin embargo, la técnica antecedente ha encontrado serios obstáculos en el intento de cambiar la escala del equipo para tamaños de sustrato de 200 y 300 mm como es necesario para los procedimientos industriales. Un problema radica en la fuente de plasma con su cátodo caliente que no debe producir ninguna contaminación de las películas en crecimiento. En la técnica antecedente se ha demostrado que tasas de crecimiento epitaxial por encima de 5 mm/s son posibles en un reactor adecuado para un tamaño de sustrato de 100 mm [véase, por ejemplo, la solicitud de patente europea Nº 1.315.199 A1 de von KÃnel et al.]. Tasas de crecimiento de este tipo requieren que la densidad del plasma en el arco sea muy alta con el fin de evitar efectos de saturación en función del flujo de gas reactivo.

Aumentar el tamaño del sustrato manteniendo a la vez la densidad del plasma a través de toda la oblea significa que se debe suministrar una corriente de arco mayor en la fuente de plasma. Con un montaje como el descrito en la patente estadounidense Nº 5.384.018 y en el documento EP 1.315.199 A1, la corriente de arco puede aumentarse aumentando bien la temperatura del cátodo o bien el voltaje del arco. Sin embargo, en los presentes modos de realización, el cátodo consiste, por ejemplo, en un filamento de Ta que presentará una presión de vapor superior a 10-10 mbares cuando se calienta por encima de aproximadamente 1.700º C. Para una temperatura del filamento de 2.200º C, la presión de vapor asciende ya a aproximadamente 10-6 mbares. Como es probable que un cátodo que se evapora produzca contaminación metálica en la película en crecimiento, su temperatura debe evidentemente limitarse. Los filamentos de tungsteno son estables a mayores temperaturas, pero deben ser dopadas, por ejemplo, con un elemento de las tierras raras con el fin de reducir la función de trabajo y, por lo tanto, la temperatura de operación. Sin embargo, es probable que el dopante segregado en la superficie se evapore a temperaturas mucho menores que el material de la base, produciendo de este modo de nuevo una contaminación metálica inaceptable.

Por otra parte, aumentar la corriente del arco aumentando el voltaje del arco ha sido la solución preferida en la técnica antecedente, en la que el problema del bombardeo iónico fue menos serio ya que las capas depositadas no debían ser epitaxiales (véase, por ejemplo, la patente suiza CH Nº 663.768 A5 de Bergman et al.) . En ese caso, las condiciones para una descarga de arco de bajo voltaje se definieron para aplicar voltajes de arco por debajo de 150 V y corrientes de al menos 30 A. En estas condiciones menos severas, se pueden permitir voltajes de arco que superan el umbral de deposición de todos los elementos. Sin embargo, para la epitaxia del Si, la pulverización del cátodo y de otros elementos metálicos debe evitarse totalmente si el material debe ser adecuado para aplicaciones electrónicas. Esto significa que incluso un voltaje de arco de 40 V a una corriente de 90 A, como se indica por ejemplo en la patente estadounidense Nº 5.384.018 de Ramm et al., es demasiado elevada si se tiene en cuenta que el umbral de pulverización del Ta es de aproximadamente 20 eV.

Un problema importante de la técnica antecedente es la pobre uniformidad del grosor producida por una fuente de plasma puntual y una apertura de ánodo comparativamente pequeña (véase, por ejemplo, la patente estadounidense Nº 6.454.855 de von KÃnel et al.) . Además, el sistema de 100 mm presenta excelentes prestaciones, como ha sido demostrado por numerosos investigadores acreditados (véase, por ejemplo, la solicitud de patente europea Nº 1.315.199 A1 de von KÃnel et al., y Enciso-Aguilar et al. en El. Lett. 39, 149 (2003) , así como Rössner et al. en Appl. Phys. Lett. 84, 3058 (2004) ].

Para tamaños de sustrato de 200 mm y más, la uniformidad del grosor es incluso más difícil de obtener con una fuente de plasma puntual, como también es evidente a partir de la solicitud de patente internacional Nº WO 02/068710 de Wagner et al. El problema que debe abordarse en la presente invención es cambiar la escala para un tamaño de sustrato de 300 mm de forma que se conserven las excelentes prestaciones (en particular, las tasas de crecimiento) del sistema de 100 mm, obteniendo a la vez simultáneamente la uniformidad de grosor requerida para los sistemas industriales. Además, los voltajes de arco deben mantenerse en un intervalo similar al de los sistemas más pequeños y la estabilidad de la descarga de plasma no debe verse comprometida por la introducción de los gases reactivos, tales como el silano y el hidruro de germanio.

Un problema adicional de la técnica antecedente es la adecuada limpieza de la cámara con el fin de obtener niveles bajos de contaminación por partículas. La limpieza por plasma de las cámaras de CVD es un procedimiento estándar, como se describe por ejemplo en Raoux et al. en J. Vac. Sci. Technol. B 17, 477 (1999) . La limpieza de un reactor de deposición química en fase de vapor asistida por plasma de baja energía (abreviado generalmente como LEPECVD por sus iniciales en inglés: low-energy plasma-enhanced chemical... [Seguir leyendo]

Reivindicaciones:

1. Un sistema (10) para la deposición química en fase de vapor asistida por plasma de baja energía adecuado para el crecimiento epitaxial de capas semiconductoras uniformes sobre sustratos de 300 mm de tamaño, comprendiendo el sistema:

(a) una fuente de plasma (100) de área amplia;

(b) una cámara (200) de deposición; y

(c) un sistema (300) de distribución de gas,

en el que la fuente de plasma (100) comprende un recinto (120) , al menos dos cátodos (118) termoiónicos adaptados para ser operados independientemente el uno del otro e incluidos en una cámara catódica, y un cabezal de ducha (116) que tiene varios orificios (148) ; y en el que la cámara (200) de deposición está equipada con un ánodo (210', 210") que tiene orificios (248', 248") que hacen que el ánodo sea permeable al plasma y montada entre el cabezal de ducha de la fuente de plasma y el soporte (250) del sustrato, en el que dichos orificios (248', 248") del ánodo (210', 210") y dichos orificios (148) del cabezal de ducha (116) están alineados.

2. El sistema (10) según la reivindicación 1, en el que los orificios (148) están distribuidos en un área cuyo tamaño se aproxima al del área del sustrato sobre el que se debe producir la deposición.

3. El sistema (10) según la reivindicación 1, en el que los orificios (248', 248") están distribuidos uniformemente sobre un área que se aproxima al área del sustrato sobre el que se debe producir la deposición.

4. El sistema (10) según la reivindicación 1, en el que la fuente de plasma (100) :

(a) está equipada con al menos un electrodo (150) en frente del cabezal de ducha (116) , siendo dicho electrodo permeable al plasma y capaz de actuar como un ánodo;

(b) es adaptable a la implantación de iones de baja energía; y

(c) es adaptable al tratamiento de superficies con plasma de baja energía.

5. El sistema (10) según la reivindicación 1, en el que el cabezal de ducha (116) tiene la temperatura controlada y tiene un revestimiento resistente a la corrosión sobre la superficie (146) enfrente de la cámara (200) de deposición.

6. El sistema (10) según la reivindicación 1, en el que la fuente de plasma (100) tiene un diafragma (150) enfriado por líquido por encima del diafragma (144) de metal refractario, y en el que el diafragma (150) con varios orificios (154) tiene la temperatura controlada y tiene un revestimiento resistente a la corrosión sobre la superficie (146) enfrente de la cámara (200) de deposición, y en el que el diafragma (150) está aislado eléctricamente de la toma de tierra del sistema mediante aislantes (164) .

7. El sistema (10) según la reivindicación 6, en el que los orificios aumentan en tamaño desde el diafragma (144) de metal refractario al diafragma (150) adicional enfriado por líquido al diafragma de ánodo (210', 210") y están todos alineados.

8. El sistema (10) según cualquiera de las reivindicaciones 1-7, en el que las paredes de la cámara (200) de deposición tienen la temperatura controlada y están cubiertas con un revestimiento resistente a la corrosión sobre una superficie (204) interior que, cuando se usa, está expuesta al plasma.

9. El sistema (10) según cualquiera de las reivindicaciones 1-8, en el que el ánodo (210', 210") tiene la temperatura controlada y está cubierto por un revestimiento resistente a la corrosión.

10. . El sistema (10) según la reivindicación 1, en el que la fuente de plasma (100) tiene cátodos (118) dispuestos como filamentos (114) de Ta o W aislados mutuamente unos de otros y del recinto (120) de la fuente de plasma (100) .

11. El sistema (10) según la reivindicación 10, en el que la fuente de plasma (100) tiene filamentos (114) montados en fundas (124) de tántalo alojadas en bloques (122) de molibdeno.

12. El sistema (10) según la reivindicación 11, en el que los bloques (122) de molibdeno de la fuente de plasma (100) están en contacto térmico y eléctrico íntimo con los rodillos (126) de cobre enfriados por agua.

13. El sistema (10) según la reivindicación 12, en el que la fuente de plasma (100) comprende rodillos (126) de cobre montados sobre una brida (128) por medio de aislantes herméticos (130) .

14. El sistema (10) según la reivindicación 13, en el que la fuente de plasma (100) tiene la brida (128) que está protegida frente a la radiación térmica de los filamentos mediante protectores (132) de Mo o Ta.

15. El sistema (10) según cualquiera de las reivindicaciones precedentes, en el que la cámara (112) del cátodo está protegida con metales (132) refractarios y aislada eléctricamente de la cámara de deposición mediante aislantes 5 (136) .

16. El sistema (10) según la reivindicación 6, en el que el espacio (152) que separa los diafragmas (144, 150) se bombea de forma diferencial mediante una bomba turbomolecular (160) con el fin de evitar el reflujo de los gases reactivos en la fuente.

17. El sistema (10) según la reivindicación 1, que comprende además un mecanismo (300) de cambio rápido que 10 permite el cambio rápido entre tasas de crecimiento altas y bajas.

18. El sistema (10) según la reivindicación 1, en el que la cámara (200) de deposición/reactor comprende un mecanismo de autolimpieza que usa agentes de limpieza que comprenden iones y radicales generados a partir de gases halógenos, tales como flúor o cloro, en el plasma de baja energía y alta densidad disponibles en LEPECVD.

19. Un método (400) de CVD asistida por plasma de baja energía que usa el sistema (10) según la reivindicación 1, 15 en el que se obtiene el crecimiento epitaxial selectivo usando gases precursores que contienen cloro.

20. Un método (400) de CVD asistida por plasma de baja energía que usa el sistema (10) según la reivindicación 1, en el que al menos dos cátodos (118) se hacen funcionar simultáneamente, reduciendo de este modo significativamente el voltaje de arco necesario para mantener una corriente de arco dada.

21. El método (400) según la reivindicación 20, en el que la densidad del plasma en el sustrato, combinada con el 20 cambio rápido de gas, permite el cambio rápido entre tasas de crecimiento altas y bajas.

Patentes similares o relacionadas:

Dispositivo de ablación por chispas y procedimiento de generación de nanopartículas, del 17 de Junio de 2020, de VSParticle Holding B.V: Un dispositivo de ablación por chispas de generación de nanopartículas provisto de una entrada/salida para el gas y que comprende un generador de chispas […]

Dispositivo de recubrimiento por plasma post-descarga para sustratos con forma de alambre, del 29 de Abril de 2020, de Luxembourg Institute of Science and Technology (LIST): Dispositivo de recubrimiento de plasma post-descarga para un sustrato con forma de alambre , que comprende: - un electrodo tubular interno sobre una pared tubular […]

Sistema de capa de vacío y tratamiento con plasma, y procedimiento para recubrir un sustrato, del 26 de Febrero de 2020, de VAPOR TECHNOLOGIES, INC: Un sistema de tratamiento con plasma y recubrimiento de vacío que comprende: un conjunto de plasma dispuesto de modo tal que mira a un sustrato […]

Proceso de plasma y reactor para el tratamiento termoquímico de la superficie de piezas metálicas, del 19 de Febrero de 2020, de Universidade Federal De Santa Catarina (UFSC): Proceso para el tratamiento superficial termoquímico de piezas metálicas, en un reactor (R) de plasma que tiene una cámara de reacción (RC) […]

Fuente de plasma para un aparato de CVD de plasma y un procedimiento de fabricación de un artículo por el uso de la fuente de plasma, del 19 de Febrero de 2020, de AGC Inc: Una fuente de plasma para un aparato de CVD de plasma, que comprende: un grupo de electrodos que incluye cuatro electrodos, que son un primer electrodo […]

Dispositivo de revestimiento para el revestimiento de un sustrato, así como un procedimiento para el revestimiento de un sustrato, del 15 de Enero de 2020, de Oerlikon Surface Solutions AG, Pfäffikon: Dispositivo de evaporación de un material diana que comprende una cámara de proceso para el establecimiento y el mantenimiento […]

Fuente de evaporación por arco, del 18 de Diciembre de 2019, de KABUSHIKI KAISHA KOBE SEIKO SHO (KOBE STEEL, LTD.): Una fuente de evaporación por arco, incluyendo: un blanco a fundir y evaporar de una superficie de extremo delantero (3a) del blanco […]

Método para el revestimiento de un sustrato con una capa de polímero, del 11 de Diciembre de 2019, de EUROPLASMA NV: Un método para revestir un sustrato con una capa de polímero, donde dicho método comprende la localización de un primer juego de electrodos (14, […]