Dispositivo para la fabricación de piezas moldeadas de material fibroso.

Dispositivo para la fabricación de piezas moldeadas (30) tridimensionales de material fibroso utilizando un molde (1,

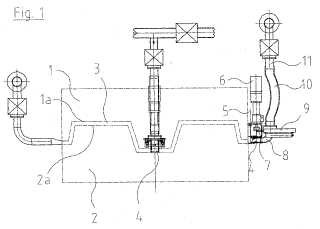

2) en varias partes, cuyo lado interior (1a, 2a) determina al menos parcialmente el contorno de la pieza moldeada, en el que las fibras se insuflan en el molde por una corriente de aire a través de al menos una boquilla (4) y la corriente de aire escapa luego a través de las aberturas del molde, de modo que las fibras se acumulan en el lado interior del molde, después de lo cual las fibras todavía se compactan dado el caso localmente antes de que se peguen entre sí por el aporte de calor y finalmente se retiren del molde (1, 2) después del enfriamiento como pieza moldeada (30), caracterizado porque la dirección de soplado de la boquilla (4, 24, 34) se puede pivotar y el eje de pivotación discurre cerca del lado exterior de la pieza moldeada y porque la insuflación de las fibras se realiza a través de varias boquillas (4, 24, 34) que se activan en instantes de tiempo diferentes.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2008/009459.

Solicitante: ROBERT BURKLE GMBH.

Nacionalidad solicitante: Alemania.

Dirección: STUTTGARTER STRASSE 123 72250 FREUDENSTADT ALEMANIA.

Inventor/es: HEINL, MANFRED.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29B11/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 11/00 Fabricación de preformas (B29C 61/06 tiene prioridad). › comprendiendo cargas o fibras de refuerzo.

- B29C70/30 B29 […] › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Conformación por apilado (lay-up), es decir, aplicando fibras, bandas o grandes hojas en un molde, una plantilla o un núcleo; Conformación por pulverización, es decir, pulverizando las fibras sobre un molde, una plantilla o un núcleo.

- D04H1/00 TEXTILES; PAPEL. › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › No tejidos formados únicamente o principalmente de fibras cortadas o de otras fibras similares relativamente cortas.

PDF original: ES-2390098_T3.pdf

Fragmento de la descripción:

Dispositivo para la fabricación de piezas moldeadas de material fibroso.

La invención se refiere a un dispositivo para la fabricación de piezas moldeadas tridimensionales de material fibroso utilizando un molde en varias partes, cuyo lado inferior determina al menos parcialmente el contorno de la pieza moldeada, insuflándose las fibras en el molde por una corriente de aire a través de al menos una boquilla y escapando luego la corriente de aire a través de las aberturas del molde, de modo que las fibras se acumula en el lado interior del molde, después de lo cual las fibras se compactan localmente dado el caso antes de que se peguen entre sí por el aporte de calor y finalmente se retiren del molde después del enfriamiento como pieza moldeada.

Del documento DE 103 24 735 se ha conocido un dispositivo semejante según el preámbulo de la reivindicación 1.

Al mismo tiempo del documento DE 2318501 se conoce fabricar una preforma en el caso de la fabricación de cuerpos huecos de fibras sintéticas, trabajándose con un molde perforado rotativo. Este molde está abierto en un extremo y se atraviesa allí por un tubo que insufla tanto las fibras como también un adhesivo al espacio interior del molde. Este tubo se extrae gradualmente del molde durante la rotación del molde, para que se apliquen fibras en el molde sobre toda su longitud.

Este procedimiento sólo es apropiado entonces para cuerpos huecos que están abiertos en un extremo para que se pueda disponer allí el tubo de insuflación. Además, está muy limitada la movilidad del tubo de insuflación lo que dificulta el llenado uniforme del molde. Particularmente el molde debe rotar durante la insuflación lo que conduce a un coste de fabricación adicional.

Por otro lado en la presente solicitud se pretende poder cuerpos moldeados cerrados y trabajar con un molde esencialmente estático estacionario.

La presente invención parte del conocimiento de que en el documento DE 103 24 735 es problemático realizar una distribución homogénea de fibras en moldes determinados o fabricar zonas de piezas moldeadas con densidad diferente de forma orientada. Por esto la presente invención tiene el objetivo de especificar un dispositivo que permita un control individual de la distribución de fibras en el molde, también si el molde tiene un contorno tridimensional muy irregular. Además, la invención se debe destacar por una construcción económica y segura.

Este objetivo se resuelve según la invención porque la dirección de soplado de la boquilla se puede pivotar y el eje de pivotación discurre cerca del lado exterior de la pieza moldeada y porque la insuflación de las fibras se realiza a través de varias boquillas que se activan en instantes diferentes.

De este modo se produce la ventaja de que tal y como en el documento DE 103 24 735 se puede trabajar con moldes estacionarios cerrados y se pueden generar cuerpos moldeados cerrados no huecos, que no obstante debido a la dirección de soplado fuertemente ajustable es posible un llenado muy dirigido del molde, también lateralmente a la boquilla y con contorno complicado, en particular se pueden aplicar más o menos fibras en regiones individuales en el molde. De este modo se puede conseguir un control individual de la densidad de revestimiento en el interior de la pieza moldeada. Además, también se puede influir de forma local en el espesor de pared de la pieza moldeada. Particularmente mediante la insuflación en instantes diferentes se puede excluir una alteración recíproca.

Ha demostrado ser favorable que la boquilla o al menos su dirección de soplado realice un movimiento de vaivén con una frecuencia de al menos 0, 3 Hz en el proceso de insuflación. Este movimiento, que es de sólo unos pocos centímetros o bien grados de ángulo y que se puede realizar convenientemente en la dirección vertical, pero asimismo también horizontalmente o en una dirección intermedia, se superpone al movimiento de pivotación descrito al inicio y favorece el proceso de llenado.

Una ampliación especialmente conveniente de la invención consiste en que varias boquillas, preferentemente respectivamente a través de válvulas, en particular válvulas de aplastamiento, estén conectadas a un conducto anular común. Las boquillas están dispuestas en este caso de forma distribuida sobre la periferia del molde. De este modo el molde se puede llenar con un ventilador único a través de varias boquillas en posiciones diferentes. Además, el conducto anular tiene la ventaja de que el flujo de fibras se puede mantener de forma permanente ya que las válvulas mencionadas sirven para el control secuencial temporalmente del proceso de llenado. Por ello se excluye una deposición indeseada de fibras en el conducto de transporte.

Con la misma finalidad puede ser conveniente prever una abertura cerrable delante de o junto a las boquillas, a través de las que se puede purgar el aire del conducto y dado el caso la zona de boquilla adyacente.

Además, ha demostrado ser favorable que durante la insuflación de las fibras se realice una medición de la presión del aire y el proceso de llenado se finalice al alcanzar una presión límite determinada. La presión se puede medir en este caso en diferentes puntos del molde o cerca de las boquillas o en la zona del conducto de alimentación. Es especialmente favorable instalar un sensor de presión directamente en la boquilla. En general la presión del aire aumenta con el revestimiento de fibras creciente del molde, ya que la resistencia del flujo crece por la forma perforada en función del espesor de revestimiento. De este modo se tiene un criterio adecuadamente fino para detectar el espesor del revestimiento del molde y finalizar el proceso de llenado en el instante correcto.

La pivotación de la dirección de soplado se debería seleccionar de manera que también se pueda aplicar en las zonas de pared del molde adyacentes a la izquierda o derecha o arriba y abajo en la boquilla. Convenientemente el movimiento de pivotación se realiza con al menos ¼ Hz, es decir, que la dirección de soplado alcanza de nuevo la dirección inicial a más tardar después de cuatro segundos. Preferiblemente se trabaja con frecuencias entre ½ Hz a 5 Hz.

Al experto en la materia se le ofrecen diferentes posibilidades para el ajuste de la dirección de soplado. Por un lado la dirección de soplado se puede modificar dado que la boquilla misma se pivota. El movimiento de pivotación se puede realizar alrededor de un eje de pivotación fijo, en lugar de ello se puede trabajar también con un eje de pivotación desplazable, conduciéndose la boquilla a lo largo de la banda de corredera que discurre correspondientemente.

Por otro lado la dirección de soplado se puede influir también porque en la zona de salida de la boquilla están dispuestas aletas deflectoras o porque la boquilla presenta un apéndice de boquilla ajustable que se acciona mediante un engranaje de transmisión. En ambos casos la boquilla se puede montar de forma fija en el molde. Pero también existe la posibilidad de trabajar adicionalmente al alojamiento ajustable de la boquilla con aletas deflectoras, a fin de producir un desvío especialmente intenso de la dirección de soplado mediante la combinación de ambas medidas.

Finalmente también existe la posibilidad de influir en la dirección de soplado, de modo que se trabaje con un chorro deflector adicional, procedente del lado y de este modo modifica la dirección de soplado original. Este chorro deflector se puede ajustar convenientemente en su intensidad y/o dirección de soplado para poder adaptarlo a los requerimientos del molde correspondiente.

El ajuste de la boquilla y/o sus aletas deflectoras y/o la activación y dado el caso ajuste del chorro deflector se realizan conveniente de forma motorizada y controlado por programa. El control de programa tiene la ventaja de que se pueden realizar en primer lugar pruebas de funcionamiento con diferentes parámetros, hasta que la pieza moldeada presenta las propiedades deseadas del producto. Los parámetros que se adaptan a ello se memorizan luego en el control de programa.

El alojamiento de la boquilla se realiza convenientemente en el mismo molde, en particular en el molde superior que sólo realiza un avance vertical. Pero en el marco de la invención se encuentra también montar la boquilla de forma separada, por ejemplo, en el chasis de la prensa y desplazarla sólo durante el proceso de llenado sobre una abertura de insuflación... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo para la fabricación de piezas moldeadas (30) tridimensionales de material fibroso utilizando un molde (1, 2) en varias partes, cuyo lado interior (1a, 2a) determina al menos parcialmente el contorno de la pieza moldeada, en el que las fibras se insuflan en el molde por una corriente de aire a través de al menos una boquilla (4) y la corriente de aire escapa luego a través de las aberturas del molde, de modo que las fibras se acumulan en el lado interior del molde, después de lo cual las fibras todavía se compactan dado el caso localmente antes de que se peguen entre sí por el aporte de calor y finalmente se retiren del molde (1, 2) después del enfriamiento como pieza moldeada (30) , caracterizado porque la dirección de soplado de la boquilla (4, 24, 34) se puede pivotar y el eje de pivotación discurre cerca del lado exterior de la pieza moldeada y porque la insuflación de las fibras se realiza a través de varias boquillas (4, 24, 34) que se activan en instantes de tiempo diferentes.

2. Dispositivo según la reivindicación 1, caracterizado porque la boquilla (4, 24, 34) o su dirección de soplado realiza un movimiento de vaivén con una frecuencia de al menos 0, 3 Hz durante el proceso de insuflación.

3. Dispositivo según la reivindicación 1, caracterizado porque varias boquillas (4, 24, 34) están conectadas con una línea anular común, preferentemente a través de válvulas respectivas.

4. Dispositivo según la reivindicación 1, caracterizado porque en o delante de la boquilla (4, 24, 34) está dispuesta una abertura cerrable para la purga de aire.

5. Dispositivo según la reivindicación 1, caracterizado porque durante la insuflación de fibras se realiza una medición de la presión del aire en el conducto de alimentación de las boquillas, en la boquilla o en el molde y el proceso de llenado se termina al alcanzar una presión límite determinada.

6. Dispositivo según la reivindicación 5, caracterizado porque la medición de la presión del aire es una medición de la presión dinámica.

7. Dispositivo según la reivindicación 1, caracterizado porque el ajuste de la dirección de soplado se realiza mediante un ajuste de la boquilla (4) , en particular por un apéndice de boquilla (4a, 4b) que se puede ajustar respecto a ella.

8. Dispositivo según la reivindicación 1, caracterizado porque el ajuste de la dirección de soplado se realiza mediante un ajuste de las aletas deflectoras (25) dispuestas en la zona del flujo de salida.

9. Dispositivo según la reivindicación 1, caracterizado porque el ajuste de la dirección de soplado se realiza mediante un flujo deflector adicional procedente del lado, pudiéndose ajustar el flujo deflector en particular en términos de cantidad y/o dirección.

10. Dispositivo según la reivindicación 1 u 8, caracterizado porque el ajuste de la boquilla (4) y/o su aleta deflectora

(25) y/o la activación del flujo deflector se realiza de forma motorizada y controlada por programa.

11. Dispositivo según la reivindicación 1, caracterizado porque la boquilla (4, 24, 34) está montada en una pieza de molde (1, 2) propiamente dicha.

12. Dispositivo según la reivindicación 1, caracterizado porque una compactación previa o definitiva de las fibras se realiza mediante un molde superior auxiliar temporal.

13. Dispositivo en particular según la reivindicación 1 ó 12, caracterizado porque el molde o el molde superior auxiliar temporal presenta tapas ajustables para el control de la evacuación local del aire.

14. Procedimiento utilizando un dispositivo según la reivindicación 1, caracterizado porque antes del pegado, en particular antes de la compactación definitiva de las fibras, al menos una capa cobertora (30a, 30b) se introduce en al menos una parte del molde (1, 2) o se deposita sobre las fibras insufladas.

15. Procedimiento según la reivindicación 14, caracterizado porque ya antes de la insuflación de las fibras la capa cobertora (30a, 30b) se introduce en el molde (1, 2) , en particular porque la capa cobertora (30a, 30b) se sujeta en el molde (1, 2) por la aplicación de una depresión o localmente por uniones de apriete o uniones rápidas.

Patentes similares o relacionadas:

Partículas poliméricas, del 29 de Abril de 2020, de Canco Hungary Investment Ltd: Un artículo polimérico que comprende capas de polímero sucesivas, que comprenden: (a) una primera capa de polímero que comprende un material polimérico orientado; […]

Esteras de fibra mineral, del 8 de Abril de 2020, de ROCKWOOL INTERNATIONAL A/S: Procedimiento de fabricación de una estera que presenta una superficie exterior ablandada, que comprende fabricar una estera que comprende una retícula de […]

Material no tejido, del 20 de Marzo de 2020, de ANTONIO MORÓN DE BLAS, S.L: 1. Material no tejido, caracterizado porque está formado a partir de 15-45%, en masa, de polímero de maíz (ácido poliláctico); 30-50% de poliéster; […]

Paneles de yeso adecuados para áreas mojadas o húmedas, del 1 de Enero de 2020, de Etex Building Performance International SAS: Un panel de yeso que comprende un núcleo de yeso con al menos un lado cubierto por una lámina fibrosa que comprende, como mínimo, una capa de una tela no tejida […]

Producto textil, método para producir el producto textil y usos del producto textil, del 25 de Septiembre de 2019, de Ditf Deutsche Institute Für Textil- Und Faserforschung Stuttgart: Producto textil, que comprende fibras de soporte y fibras de union, caracterizado por el hecho de que las fibras de soporte presentan una mezcla polimerica con […]

Proceso y aparato para depositar por vía húmeda materiales no tejidos, del 10 de Julio de 2019, de Essity Hygiene and Health Aktiebolag: Proceso de producción de un material de hoja no tejido de fibras naturales y/o artificiales, que comprende: a) proporcionar una suspensión de tres fases (gas-líquido-sólido) […]

Láminas y paneles de yeso adecuados para zonas mojadas o húmedas, del 16 de Mayo de 2019, de Ahlstrom-Munksjö OYJ: Lámina fibrosa para un panel de yeso que comprende, como mínimo, una capa de una tela no tejida y una composición aglutinante, en la que: […]

Parte de carrocería exterior alternativa, del 12 de Abril de 2019, de Autoneum Management AG: La parte de carrocería exterior para un vehículo, con una capa estructural porosa fibrosa, en donde la capa estructural porosa fibrosa se compone de fibras […]