PROCEDIMIENTO PARA LA SOLDADURA DE COMPONENTES POR MEDIO DE UN HAZ DE ELECTRONES.

Procedimiento para la soldadura de componentes (A, B) por medio de un haz de electrones,

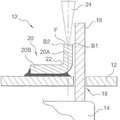

el que mediante una desviación con alta frecuencia del haz pendula entre un primer baño de fusión (1) que antecede en dirección de la soldadura y un segundo baño de fusión (2) subsiguiente en dirección de la soldadura, caracterizado porque la desviación pendulante del haz se realiza con una frecuencia de 4500 a 5500 Hz, mientras que el mando de la desviación del haz de electrones completa un recorrido rectangular, los tiempos de permanencia del haz de electrones en el área del baño de fusión (1) que antecede así como en el área del baño de fusión (2) subsiguiente mantienen entre sí una relación de aproximadamente 3:2, como también las superficies de unión de los componentes (A, B) en una primera zona de influencia de calor del baño de fusión que antecede son fundidas completamente y en una segunda zona de influencia de calor del baño de fusión subsiguiente son fundidas hasta una profundidad (c) de aproximadamente 60% - 70% respecto de la profundidad total de los componentes a soldar

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09010634.

Solicitante: DB NETZ AG.

Nacionalidad solicitante: Alemania.

Dirección: THEODOR-HEUSS-ALLEE 7 60468 FRANKFURT AM MAIN ALEMANIA.

Inventor/es: Martin,Andreas.

Fecha de Publicación: .

Fecha Solicitud PCT: 19 de Agosto de 2009.

Clasificación Internacional de Patentes:

- B23K15/00L

- B23K15/00W2

- B23K15/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 15/00 Soldadura o corte por haz de electrones (tubos de haces electrónicos o iónicos H01J 37/00). › Circuitos de control a este efecto.

- B23K15/10 B23K 15/00 […] › Soldadura o corte por haz de electrones, que no tiene lugar bajo vacío.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2360579_T3.pdf

Fragmento de la descripción:

La invención se refiere a un procedimiento para la soldadura de componentes por medio de un haz de electrones de acuerdo con el concepto general de la reivindicación 1 (ver, por ejemplo, el documento GB 1.388.202 A).

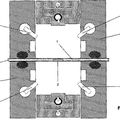

La tecnología de haz de electrones se ha establecido en muchas áreas industriales como posibilidad adicional para aportar energía en procesos de soldadura por fusión. Desde hace algún tiempo también se trata de fabricar las piezas centrales de los desviadores para las vías de tránsito sobre rieles mediante la soldadura de dos rieles de perfil regulado como alternativa del uso de piezas de soldadura. Para esta tarea resulta adecuado proceder con la soldadura mediante haz de electrones debido a que a la tecnología le es inherente el efecto de soldadura profunda. El especialista entiende por este efecto la propagación de los capilares de vapor que se forman en el lugar de impacto del haz de electrones sobre la junta de tope a unir, continuando a lo largo de la junta de tope hacia el interior del material. De esa manera se pueden obtener costuras delgadas de soldadura de más de 10 cm de profundidad. Ello es ventajoso teniendo en cuenta los componentes de grandes dimensiones de los perfiles de vías a ser soldados para conformar la pieza central de los desviadores. El especialista ya tiene conocimiento de un ejemplo de ello de la Patente Estadounidense US 5.704.570.

Dado que las piezas centrales de los desviadores en vías de tránsito sobre rieles están sometidas a solicitaciones especialmente dinámicas y por lo tanto sufren un fuerte desgaste, el objetivo radica en fabricar las piezas centrales de los desviadores de aceros especialmente resistentes al desgaste, en especial de aceros bainíticos, a efectos de reducir el dispendio inducido por el desgaste (procesamiento frecuente, recambio prematuro).

Pero en la práctica resultó que al soldar perfiles de vías de acero bainítico, en especial en el área de los cabezales de vías, se forman rechupes en la costura de soldadura. No se pudo evitar de manera confiable esta formación de rechupes mediante una variación de la intensidad de la corriente del haz.

Del documento US 6.639.173 B1, se conoce la separación del haz de electrones mediante un dispositivo divisor en dos haces parciales, donde el haz parcial que antecede cumple la función de producir la costura de soldadura y el haz parcial posterior la del tratamiento térmico de la soldadura, por lo que se desea evitar la formación de fisuras por tensión. Pero este enfoque solamente constituye un tratamiento térmico posterior en forma de revenido a baja tensión a una temperatura de 550°C de la soldadura generada por el primer haz parcial. Pero con ello no es posible procesar las fallas estructurales (por ejemplo, rechupes) que puedan eventualmente resultar por la acción del haz de soldadura.

En el documento GB 1.388.202 A, se revela un incremento del baño de soldadura por medio de péndulos de haz de electrones, por lo que se reduce la velocidad de enfriamiento en el área posterior del baño de soldadura en fusión y se procura mejorar la composición de la costura de soldadura. Aunque una menor velocidad de enfriamiento con la mejoría que conlleva respecto de la composición, tampoco son adecuados para reducir las fallas en forma de rechupes.

También en el documento DE 101 57 403 A1, se revela al especialista la aplicación del haz pendular para la soldadura por haz de electrones sin fisuras de materiales difíciles de soldar. Mediante la oscilación del haz de electrones en sentido longitudinal de la costura de soldadura (“haz en forma pendular") se generan en la costura un primer baño de fusión adelantado en el sentido de soldadura, como también un segundo baño de fusión anterior en la dirección de la soldadura. El primer baño de fusión (“baño de fusión de precalentamiento”) aumenta el nivel de temperatura del material a unir de ambos lados de la junta de tope y en el entorno espacial de la zona de soldadura al punto tal que ni en la solidificación de la fundición del segundo baño de soldadura (“baño principal de soldadura”), ni tampoco durante el posterior enfriado, se producen gradientes de temperatura demasiado elevados respecto del material adyacente, en la costura de la soldadura como tampoco en la zona de influencia de calor. De ese modo se reducen las tensiones de transformación y/o enfriado en la zona de influencia de calor del baño principal de soldadura, evitándose asimismo la formación de fisuras. El baño de fusión de precalentamiento es de medidas menores que el baño principal de soldadura y, en especial, presenta una menor profundidad de la zona de influencia de calor. Aunque, de acuerdo con el concepto general del documento DE 101 57 403 A1, no se previó una soldadura completa de las dos superficies a unir. En la base de la costura de soldadura en ambas partes unidas resta un área de material que recibe influencia de calor pero no es fusionado. Esto evita un desborde del material fundido líquido inducido por la fuerza de gravedad.

Para los casos de aplicación, en los cuales es necesario una soldadura completa de ambas superficies a unir -como por ejemplo en la soldadura antes indicada de piezas centrales de desviadores a partir de rieles de perfiles regulares- se debería emplear este estado conocido de la técnica, pero también la necesidad de asegurar la efectividad del baño de soldadura. Pero la ejecución de un aseguramiento tal del baño de soldadura insume mucho tiempo y es de alto costo.

En el documento DD 131 906 A1, en lugar del haz pendular se propone una desviación abrupta del haz en secuencia periódica entre al menos dos puntos de acción. Aunque el especialista debe en ese caso lograr la misma profundidad de penetración del haz en los distintos puntos de acción.

La invención por lo tanto se basa en el objetivo de poner a disposición un procedimiento para la soldadura de componentes por medio de un haz de electrones, que por medio de una desviación del haz con alta frecuencia entre un primer baño de fusión adelantado en el sentido de la soldadura, y un segundo baño de fusión subsiguiente en el sentido

2

de la soldadura, que permite una soldadura completa y sin fallas de ambos componentes sin seguro del baño de soldadura, en costuras horizontales y verticales.

Un procedimiento conforme a la invención se definió en la reivindicación 1.

De esta manera, se logra que los dos baños de fusión puedan ser fundidos por el mismo haz de electrones sin interacción entre sí. Debido a la elevada frecuencia al cambiar entre las dos ubicaciones del haz de electrones, cada uno de los dos baños de fusión que se forman, sólo se encuentran sin suministro de energía durante un período tan breve mientras el haz de electrones se encuentra en el área del otro baño de fusión en cada caso, que no se produce el colapso de los capilares de vapor formados respectivamente en el área de acción del haz de electrones. El primer baño de fusión garantiza así la soldadura completa de los componentes a unir. En relación con ello, se prescinde intencionalmente de proveer un seguro del baño de fusión en el área espacial del primer baño de fusión, aceptando, por lo tanto, la posibilidad de un escurrimiento del material fundido en el área de la base soldada. Mediante la aplicación del procedimiento conforme la invención, con esta pérdida de material que se acepta intencionalmente, se reparan las fallas producidas en el área del primer baño de soldadura, en especial los rechupes, con un segundo baño de fusión subsiguiente, donde en el baño de fusión posterior sólo se produce la fundición hasta una profundidad definida de aprox. 60% - 70% respecto de la profundidad total de los componentes a soldar. La capa de material restante no fundida por lo tanto cumple la función de seguro de baño de soldadura para el segundo baño de fusión.

En numerosas series de ensayos se ha determinado que las fallas o bien la formación de rechupes en el área del primer baño de fusión siempre se produce a una profundidad menor que esta capa de material. Ello significa que el tercio inferior nunca presenta fallas de soldadura y conforme la idea de la presente invención, eventualmente recibe la influencia de calor del segundo baño de fusión, pero no fundido por este y por lo tanto puede preverse como seguro de baño de soldadura para el segundo baño de fusión. Al aplicar la soldadura con el movimiento pendular de por sí conocido se puede, por lo tanto, aceptar la formación de fallas en el primer baño de fusión adelantado... [Seguir leyendo]

Reivindicaciones:

Patentes similares o relacionadas:

Procedimiento de soldadura láser sin aporte de material y dispositivo eléctrico susceptible de ser realizado mediante ese procedimiento, del 11 de Abril de 2012, de VALEO ELECTRONIQUE ET SYSTEMES DE LIAISON: Procedimiento de soldadura sin aporte de material destinado a unir entre sí unos elementos metálicos primero y segundo , formando el primer elemento un soporte […]

Procedimiento de soldadura láser sin aporte de material y dispositivo eléctrico susceptible de ser realizado mediante ese procedimiento, del 11 de Abril de 2012, de VALEO ELECTRONIQUE ET SYSTEMES DE LIAISON: Procedimiento de soldadura sin aporte de material destinado a unir entre sí unos elementos metálicos primero y segundo , formando el primer elemento un soporte […]

PROCEDIMIENTO PARA EVALUAR UNA UNION SOLDADA QUE SE ESTA FORMANDO DURANTE UN PROCESO DE SOLDADURA CON ONDAS DE ULTRASONIDOS LONGITUDINALES Y TRANSVERSALES., del 16 de Mayo de 2007, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V. BOSCH REXROTH AG: Procedimiento para evaluar una unión soldada entre al menos dos elementos a soldar que se está formando durante un proceso de soldadura, empleando […]

Procedimiento para la fabricación de una sección central de carcasa de una válvula de cierre de alta presión, del 16 de Noviembre de 2018, de STAHL-ARMATUREN PERSTA Gesellschaft mit beschränkter Haftung: Procedimiento para fabricar una sección central de carcasa de una válvula de cierre de alta presión de acero de alta resistencia térmica, en el que dos semicascos […]

TRANSPORTADOR., del 1 de Abril de 2007, de K.J. MASKINFABRIKEN A/S: Un transportador que incluye estructuras de transportador longitudi- nales; una polea de accionamiento motorizada con ruedas exter- nas dentadas […]

PROCEDIMIENTO PARA LA FABRICACION DE UNA CHAPA RESISTENTE A LA CORROSION, CONFORMABLE, CON RECUBRIMIENTO DE TODA LA SUPERFICIE DE CHAPAS DE ACERO UNIDAS Y TRATADAS TERMICAMENTE, del 5 de Mayo de 2010, de RASSELSTEIN GMBH: Procedimiento para la fabricación de una chapa resistente a la corrosión, conformable, a partir de chapas de acero sin recubrir (1, 1'') que comprende las siguientes […]

PROCEDIMIENTO PARA LA FABRICACION DE UNA CHAPA RESISTENTE A LA CORROSION, CONFORMABLE, CON RECUBRIMIENTO DE TODA LA SUPERFICIE DE CHAPAS DE ACERO UNIDAS Y TRATADAS TERMICAMENTE, del 5 de Mayo de 2010, de RASSELSTEIN GMBH: Procedimiento para la fabricación de una chapa resistente a la corrosión, conformable, a partir de chapas de acero sin recubrir (1, 1'') que comprende las siguientes […]

Aparatos y métodos para fabricación aditiva de conjuntos a gran escala, del 17 de Junio de 2020, de THE BOEING COMPANY: Un aparato de fabricación aditiva que comprende: un riel lineal, que tiene una longitud L1, en el que el riel lineal es […]

Conductor para un cable de transmisión de potencia y un proceso para la producción del conductor, del 15 de Enero de 2020, de NKT HV Cables AB: Conductor para un cable de transmisión de potencia que comprende, al menos, dos tramos separados de conductores de aluminio (2a, 2b), […]

Rueda dentada de gran engranaje y procedimiento para la fabricación de una rueda dentada de gran engranaje, del 7 de Junio de 2019, de Flender GmbH: Procedimiento para la fabricación de una rueda dentada de gran engranaje compuesta de varios componentes individuales, que presenta las etapas consecutivas: f) […]