PROCEDIMIENTO PARA LA FABRICACION DE UNA CHAPA RESISTENTE A LA CORROSION, CONFORMABLE, CON RECUBRIMIENTO DE TODA LA SUPERFICIE DE CHAPAS DE ACERO UNIDAS Y TRATADAS TERMICAMENTE.

Procedimiento para la fabricación de una chapa resistente a la corrosión,

conformable, a partir de chapas de acero sin recubrir (1, 1'') que comprende las siguientes etapas:

a) Colocación de las chapas de acero (1, 1'') a tope;

b) Soldadura de la junta o juntas planas (14) mediante soldadura a tope por medio de un haz de rayos de soldadura (13) para formar un cordón de soldadura (2) a lo largo de la junta plana (14) respectiva;

c) Recubrimiento de las chapas de acero (1, 1'') unidas entre sí en toda su superficie, incluido el cordón o cada cordón de soldadura (2), tras el enfriamiento de los cordones de soldadura (2) con un recubrimiento metálico, caracterizado porque entre la etapa b) y la etapa c) se realiza la siguiente etapa:

d) Tratamiento térmico del cordón o cordones de soldadura (2) inmediatamente después o incluso durante la formación del cordón de soldadura (2) mediante un haz de rayos incandescente (15), siendo ajustados el tiempo de actuación y la intensidad del haz de rayos incandescente (15) de tal manera que la temperatura del cordón de soldadura (2) se mantiene, durante el enfriamiento tras la soldadura mediante el haz de rayos incandescente (15), en una franja de temperatura entre 800ºC y 500ºC durante un periodo de tiempo de 1 hasta 3 segundos, a efectos de impedir la formación de martensita en la zona del cordón de soldadura (2)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/057729.

Solicitante: RASSELSTEIN GMBH.

Nacionalidad solicitante: Alemania.

Dirección: KOBLENZER STRASSE 141,56626 ANDERNACH.

Inventor/es: LINK, ANDREA, FRIEDRICH, KARL, ERNST, KESSELEM, JOSEF, BAUMANN, BERND, DR., SAUER, REINER, DR., BAULIG,HARALD, OBERHOFFER,HELMUT.

Fecha de Publicación: .

Fecha Concesión Europea: 6 de Enero de 2010.

Clasificación Internacional de Patentes:

- B23K15/00W2

- B23K26/14B

- B23K26/14F

- B23K26/24A

- B23K26/42D

- C21D9/50 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › C21D 9/00 Tratamiento térmico, p. ej. recocido, endurecido, revenido, temple, adaptado para artículos particulares; Sus hornos. › para juntas de soldadura.

- C25D17/00 C […] › C25 PROCESOS ELECTROLITICOS O ELECTROFORETICOS; SUS APARATOS. › C25D PROCESOS PARA LA PRODUCCION ELECTROLITICA O ELECTROFORETICA DE REVESTIMIENTOS; GALVANOPLASTIA (fabricación de circuitos impresos por deposición metálica H05K 3/18 ); UNION DE PIEZAS POR ELECTROLISIS; SUS APARATOS (protección anódica o catódica C23F 13/00; crecimiento de monocristales C30B). › Elementos estructurales, o sus ensambles, de células para revestimiento electrolítico.

- C25D17/10 C25D […] › C25D 17/00 Elementos estructurales, o sus ensambles, de células para revestimiento electrolítico. › Electrodos.

- C25D17/14 C25D 17/00 […] › para chapado a la almohadilla.

- C25D5/02 C25D […] › C25D 5/00 Revestimientos electrolíticos caracterizados por el proceso; Pretratamiento o tratamiento posterior de las piezas. › Deposiciones de áreas superficiales seleccionadas.

Clasificación PCT:

- B23K15/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › Soldadura o corte por haz de electrones (tubos de haces electrónicos o iónicos H01J 37/00).

- B23K26/14 B23K […] › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › con una corriente de fluido asociada al haz de rayos, p. ej. un chorro de gas; Boquillas para tal fin (B23K 26/12 tiene prioridad).

- B23K26/24 B23K 26/00 […] › Soldadura por costuras.

- B23K26/42

- C21D9/50 C21D 9/00 […] › para juntas de soldadura.

- C25D17/10 C25D 17/00 […] › Electrodos.

Fragmento de la descripción:

Procedimiento para la fabricación de una chapa resistente a la corrosión, conformable, con recubrimiento de toda la superficie de chapas de acero unidas y tratadas térmicamente.

La invención se refiere a un procedimiento para la fabricación de chapas conformables y resistentes a la corrosión, según las partes introductorias de las reivindicaciones 1 y 2 (véase, por ejemplo, la patente EP 659 518 para la reivindicación 1 y FR 2 854 827 para la reivindicación 2). Las chapas fabricadas según este procedimiento pueden ser utilizadas para la fabricación de contenedores para el envasado de alimentos, por ejemplo, latas de conservas o de bebidas, o también en otros ámbitos en los que se necesitan chapas resistentes a la corrosión y fácilmente conformables, por ejemplo para la fabricación de piezas de carrocería de automóviles. Para poder utilizar chapas para la fabricación de envases de alimentos o piezas de carrocería para automóviles, las chapas han de ser resistentes a la corrosión. Para envases de alimentos, por ejemplo, la chapa tiene que ser tan resistente a la corrosión que la superficie de la chapa no resulte atacada por el producto agresivo contenido. Por este motivo, las chapas de acero que han de ser utilizadas para la fabricación de envases de alimentos son dotadas de un recubrimiento anticorrosivo. Puede tratarse, por ejemplo, de un recubrimiento metálico, tal como es el caso de la hojalata (chapa de acero estañada).

Para la fabricación de envases de alimentos la chapa recubierta ha de ser conformada, por ejemplo, mediante un proceso de embutición profunda. Para la fabricación de las chapas recubiertas se recortan habitualmente los puntos defectuosos o dañados y las piezas de chapa sin defectos se unen a continuación por soldadura para formar una banda de chapa con una longitud normalizada y ésta se enrolla sobre una bobina. Estas bandas de chapa soldadas a partir de varias chapas de acero presentan un comportamiento de conformación no satisfactorio, porque la chapa no es suficientemente conformable en la zona de los cordones de soldadura. Para la fabricación de latas de conservas se utilizan, por ejemplo, chapas de acero resistentes a la corrosión que están compuestas de un cuerpo soldado y dos tapas engatilladas. En la zona de los cordones de soldadura, la chapa compuesta de chapas de acero individuales presenta una dureza claramente más elevada que las chapas de acero individuales, de lo cual resulta una peor conformación de la chapa en la zona de los cordones de soldadura.

Según el estado de la técnica ya se han dado a conocer procedimientos para la fabricación de chapas de acero conformables mediante los que se debía conseguir reducir la dureza de los cordones de soldadura entre, como mínimo, dos chapas de acero unidas entre sí, a efectos de mejorar su conformabilidad. Por la patente EP 540 382 A1 se conoce, por ejemplo, un procedimiento para la fabricación de una chapa de acero embutible que está formada a partir de, como mínimo, dos elementos, según el cual los bordes de los elementos son unidos mediante soldadura por radiación y en el que antes de proceder a la soldadura se pasa un haz de rayos láser por los bordes de los elementos a unir mediante soldadura y, simultáneamente, se suministra oxígeno. De esta manera se consigue una descarburación y una oxidación de los bordes.

El haz de rayos láser precedente tiene un efecto desventajoso sobre la formación geométrica del borde de la chapa, en especial, en grosores de chapa delgados, dado que debido al aporte de energía térmica el material es estirado más allá de su límite de plasticidad, lo que provoca elevadas tensiones propias y deformaciones de componente en el borde de la chapa. Por lo tanto, no parece que se pueda conseguir una realización exacta de la subsiguiente soldadura por láser sin desplazamiento en altura, anchuras cambiantes del cordón de soldadura y con una geometría de cordón regular, lo cual es necesario, sin embargo, para obtener resultados óptimos de conformación. Asimismo, este tipo de tratamiento térmico, en combinación con una descarburación del material, conduce a crear marcadas zonas afectadas por el calor con una estructura muy blanda, donde el material siempre falla primero durante las operaciones de conformación. La aportación de oxígeno a la zona de soldadura conlleva también el peligro de que el material se vuelva frágil y de que aparezcan oxidaciones superficiales en zonas adyacentes al cordón de soldadura, donde la temperatura permanece debajo de la temperatura de descomposición de FeO2 en Fe y O2.

A partir de ello, el objetivo de la invención es dar a conocer una chapa con máxima resistencia a la corrosión y buena conformabilidad que está compuesta de chapas de acero individuales soldadas entre sí.

Este problema se resuelve mediante los procedimientos según las reivindicaciones 1 y 2. Ejemplos de realización preferentes de estos procedimientos se desprenden de las reivindicaciones dependientes.

A continuación, se explica la invención más detalladamente por medio de ejemplos de realización haciendo referencia a los dibujos que se acompañan. Los dibujos muestran:

En la figura 1, una representación esquemática de una etapa parcial de los procedimientos de la invención, en base a un corte longitudinal a través del cordón de soldadura de dos chapas de acero unidas entre si;

En la figura 2, una vista en planta sobre las chapas de acero unidas entre si durante una etapa parcial de los procedimientos de la invención;

En la figura 3, la representación de un diagrama temperatura-tiempo para el enfriamiento de un cordón de soldadura durante una etapa del procedimiento de la invención;

En la figura 4a, una sección transversal a través de un dispositivo que se puede utilizar durante el procedimiento para el galvanizado por electrólisis de un cordón de soldadura en una chapa de acero con un recubrimiento metálico, mostrado en la etapa del proceso en la que se realiza el galvanizado por electrólisis del cordón de soldadura;

En la figura 4b, una representación en sección del dispositivo de la figura 4a, mientras se lleva a cabo una etapa de limpieza para limpiar el cordón de soldadura galvanizado;

En la figura 4c, la vista en planta sobre la regleta de ánodos superior del dispositivo de la figura 4a;

En la figura 5, la representación esquemática de un dispositivo para la regeneración automatizada de un dispositivo de aplicación del dispositivo de la figura 1 para aplicar un electrolito sobre el cordón de soldadura;

En la figura 6, la representación esquemática de una unidad de limpieza del dispositivo de la figura 4;

En la figura 7, una representación en sección de la unidad de limpieza de la figura 6;

En la figura 8, una representación en sección de una posible forma del ánodo del dispositivo de la figura 4;

En la figura 9, la representación esquemática de un dispositivo de aplicación del dispositivo de la figura 4 para aplicar un electrolito sobre el cordón de soldadura; y

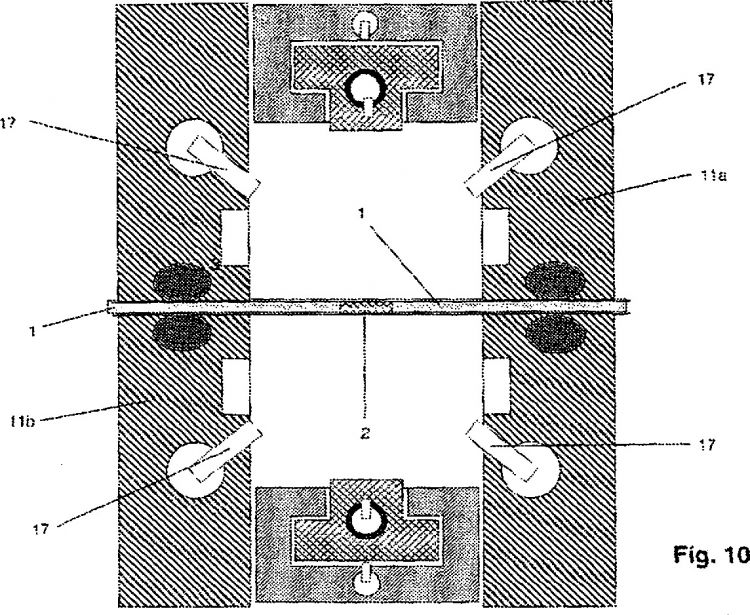

En la figura 10, una representación esquemática del dispositivo de la figura 4, mientras se lleva a cabo una etapa de secado para secar el cordón de soldadura galvanizado y limpiado.

De acuerdo con un procedimiento de la invención, se produce una chapa resistente a la corrosión y con una buena conformabilidad a partir de dos o más chapas de acero sin recubrir que presentan grosores de chapa de 0,10mm hasta 0,70mm, colocando las chapas de acero desnudas primero a tope una contra la otra y procediendo, a continuación, a la soldadura a tope de cada junta plana mediante un haz de rayos de soldadura con la formación de un cordón de soldadura. El haz de rayos de soldadura puede ser un haz de de electrones. Durante la soldadura o inmediatamente después se lleva a cabo el tratamiento térmico de cada cordón de soldadura mediante un haz de rayos incandescente producido preferentemente por un haz de rayos láser. Una vez enfriados los cordones de soldadura, la chapa formada por las chapas de acero soldadas entre sí se recubre, como mínimo, en una cara o también en ambas caras con un recubrimiento metálico, siendo recubierto también el cordón o cada cordón de soldadura en una cara o en ambas caras.

Según otro procedimiento de la invención, se produce una chapa resistente a la corrosión y con una buena conformabilidad a partir de dos o más chapas de acero dotadas de un recubrimiento metálico, según el cual primero se colocan las chapas de acero recubiertas a...

Reivindicaciones:

1. Procedimiento para la fabricación de una chapa resistente a la corrosión, conformable, a partir de chapas de acero sin recubrir (1, 1') que comprende las siguientes etapas:

a) Colocación de las chapas de acero (1, 1') a tope;

b) Soldadura de la junta o juntas planas (14) mediante soldadura a tope por medio de un haz de rayos de soldadura (13) para formar un cordón de soldadura (2) a lo largo de la junta plana (14) respectiva;

c) Recubrimiento de las chapas de acero (1, 1') unidas entre sí en toda su superficie, incluido el cordón o cada cordón de soldadura (2), tras el enfriamiento de los cordones de soldadura (2) con un recubrimiento metálico, caracterizado porque entre la etapa b) y la etapa c) se realiza la siguiente etapa:

d) Tratamiento térmico del cordón o cordones de soldadura (2) inmediatamente después o incluso durante la formación del cordón de soldadura (2) mediante un haz de rayos incandescente (15), siendo ajustados el tiempo de actuación y la intensidad del haz de rayos incandescente (15) de tal manera que la temperatura del cordón de soldadura (2) se mantiene, durante el enfriamiento tras la soldadura mediante el haz de rayos incandescente (15), en una franja de temperatura entre 800ºC y 500ºC durante un periodo de tiempo de 1 hasta 3 segundos, a efectos de impedir la formación de martensita en la zona del cordón de soldadura (2).

2. Procedimiento para la fabricación de una chapa resistente a la corrosión, conformable, a partir de chapas de acero (1, 1') dotadas de un recubrimiento metálico que comprende las siguientes etapas:

a) Colocación de las chapas de acero (1, 1') a tope;

b) Soldadura de la junta o juntas planas (14) mediante soldadura a tope por medio de un haz de rayos de soldadura (13) para formar un cordón de soldadura (2) a lo largo de la junta plana (14) respectiva;

c) Aplicación de un recubrimiento metálico en forma de bandas sobre cada cordón de soldadura (2) tras el enfriamiento de dicho cordón de soldadura (2), caracterizado porque entre la etapa b) y la etapa c) se realiza la siguiente etapa:

d) Tratamiento térmico del cordón o cordones de soldadura (2) inmediatamente después o incluso durante la formación del cordón de soldadura (2) mediante un haz de rayos incandescente (15), estando ajustados el tiempo de actuación y la intensidad del haz de rayos incandescente (15) de tal manera que la temperatura del cordón de soldadura (2) se mantiene durante el enfriamiento, tras la soldadura mediante el haz de rayos incandescente (15), en una franja de temperatura entre 800ºC y 500ºC durante un periodo de tiempo de 1 hasta 3 segundos, a efectos de impedir la formación de martensita en la zona del cordón de soldadura (2).

3. Procedimiento, según la reivindicación 1, caracterizado porque el recubrimiento de las chapas de acero (1, 1') se lleva a cabo, en especial, mediante zincado galvánico, zincado o cromado galvánico.

4. Procedimiento, según la reivindicación 1 ó 2, caracterizado porque el haz de rayos incandescente (15) sigue al haz de rayos de soldadura (13) en el sentido de la soldadura (S).

5. Procedimiento, según una de las reivindicaciones anteriores, caracterizado porque el haz de rayos incandescente (15) incide como foco lineal sobre el cordón de soldadura (2).

6. Procedimiento, según una de las reivindicaciones anteriores, caracterizado porque la temperatura del cordón de soldadura (2) se mantiene durante el enfriamiento tras la soldadura mediante el haz de rayos incandescente (15) en una franja de temperatura entre 800ºC y 500ºC durante un periodo de tiempo de 1,5 hasta 2 segundos.

7. Procedimiento, según la reivindicación 2, caracterizado porque el recubrimiento del cordón de soldadura (2) se realiza mediante galvanizado por electrólisis de dicho cordón de soldadura (2).

8. Procedimiento, según la reivindicación 7, caracterizado porque se aplica una tensión eléctrica sobre las chapas de acero (1, 1') en oposición a un ánodo (8) que se extiende a lo largo del cordón de soldadura (2) distanciado del mismo, para llevar a cabo el galvanizado por electrólisis del cordón de soldadura (2) y, simultáneamente, se aplica un electrolito sobre el cordón de soldadura (2).

9. Procedimiento, según la reivindicación 7, caracterizado porque las chapas de acero recubiertas (1, 1') son de hojalata o chapas de acero con un cromado especial y porque el electrolito contiene cationes de estaño o cationes de cromo.

10. Procedimiento, según la reivindicación 8 ó 9, caracterizado porque el electrolito presenta una conductividad eléctrica de 50 -500 mS/cm.

11. Procedimiento, según una de las reivindicaciones 8 a 10, caracterizado porque el electrolito se aplica sobre el cordón de soldadura (2) a través de un tapón (7) realizado en un material de poro abierto, eléctricamente no conductor, que se apoya en el cordón de soldadura (2).

12. Procedimiento, según la reivindicación 11, caracterizado porque el tapón (7) se apoya con una presión predeterminada sobre la superficie del cordón de soldadura (2) y recubre éste por completo.

13. Procedimiento, según una de las reivindicaciones 8 a 12, caracterizado porque el electrolito se pulveriza sobre el cordón de soldadura (2) por medio de un tubo (20) que está dotado, como mínimo, de un orificio o tobera de pulverización.

14. Procedimiento, según una de las reivindicaciones 7 a 13, caracterizado porque, durante el galvanizado por electrólisis del cordón de soldadura (2), las chapas de acero (1, 1') se mantienen en la zona alrededor del cordón de soldadura (2) lo más rectas posible en un plano mediante elementos de fijación (11).

15. Procedimiento, según una de las reivindicaciones 8 a 14, caracterizado porque las chapas de acero (1, 1') se limpian tras el galvanizado por electrólisis del cordón de soldadura (2), como mínimo, en la zona alrededor de dicho cordón de soldadura (2), de restos de electrolito que se han quedado sobre la superficie.

16. Procedimiento, según una de las reivindicaciones anteriores, caracterizado porque el tiempo de enfriamiento del cordón de soldadura (2) se alarga mediante el haz de rayos incandescente (15) de tal manera que la velocidad de enfriamiento, con la que se enfría el cordón de soldadura (2), se mantiene por debajo de la velocidad de enfriamiento a la que sin la actuación del haz de rayos incandescente (15) tendría lugar una formación de martensita en la zona del cordón de soldadura.

Patentes similares o relacionadas:

Sistema de galvanoplastia de producción portátil y modular, del 26 de Febrero de 2020, de SNAP-ON INCORPORATED: Un sistema de galvanoplastia para revestir objetos, que comprende un armazón ; un tanque de revestimiento dispuesto en el armazón ; una bastidor […]

Método para depositar electrolíticamente una capa de aleación de zinc-níquel sobre al menos un sustrato a tratar, del 4 de Septiembre de 2019, de ATOTECH DEUTSCHLAND GMBH: Método para depositar electrolíticamente una capa de aleación de zinc-níquel en al menos un sustrato a tratar, en el que el método comprende las siguientes […]

Electrodo, del 28 de Agosto de 2019, de Nouryon Chemicals International B.V: Un electrodo que comprende:

- un sustrato de electrodo de titanio ,

- una capa de TiOx con un grosor total en el intervalo de entre 40 - 200 μm […]

Electrodo, del 28 de Agosto de 2019, de Nouryon Chemicals International B.V: Un electrodo que comprende:

- un sustrato de electrodo de titanio ,

- una capa de TiOx con un grosor total en el intervalo de entre 40 - 200 μm […]

Célula de electrodiálisis de dos cámaras con membrana intercambiadora de aniones y de cationes para su uso como ánodo en electrolitos de cinc y aleación de cinc alcalinos con el fin de la precipitación de metales en instalaciones galvánicas, del 7 de Agosto de 2019, de Coventya International GmbH: Instalación galvánica con una célula de electrodiálisis de dos cámaras como ánodo en un electrolito de cinc y aleación de cinc alcalino, en […]

Lámina de acero chapada en Ni y método para producir lámina de acero chapada en Ni, del 5 de Junio de 2019, de NIPPON STEEL CORPORATION: Una lámina de acero chapada en Ni que comprende: una lámina de acero; una primera capa chapada en Ni que se forma al menos sobre una superficie de una cara […]

Procedimiento para la deposición galvánica de revestimientos de cinc y de aleación de cinc a partir de un baño de recubrimiento alcalino con degradación reducida de aditivos de baño orgánicos, del 15 de Mayo de 2019, de DR.ING. MAX SCHLÖTTER GMBH & CO. KG: Procedimiento para la deposición galvánica de revestimientos de cinc-níquel a partir de un baño de recubrimiento alcalino con electrolitos de cinc-níquel y aditivos […]

DISPOSITIVO OPTIMIZADOR DE LA ENERGÍA EN PROCESOS ELECTROLÍTICOS, del 16 de Noviembre de 2017, de PL COPPER SPA: En los procesos electrolíticos, los ánodos utilizados como electrodos positivos reciben y conducen la corriente continua que se aplica al proceso. Los […]

SISTEMA PARA REVESTIR TIRAS DE METAL CON MÚLTIPLES CAPAS, POR MEDIO DE ELECTROCHAPADO, del 26 de Mayo de 2017, de ONTIVEROS BALCÁZAR, Alberto Manuel: La presente invención se relaciona con un sistema para revestir tiras de metal con múltiples capas de diversos materiales, por medio de electrochapado; que […]