PROCEDIMIENTO Y DISPOSITIVO PARA LA SEPARACIÓN QUÍMICA EN FASE GASEOSA ASISTIDA POR PLASMA EN LA PARED INTERIOR DE UN CUERPO HUECO.

Procedimiento para la separación química en fase gaseosa asistida por plasma para el recubrimiento o bien el decapado del material en la pared interior de un cuerpo hueco (42),

en especial de un material no metálico, con una superficie transversal, una extensión longitudinal y al menos una abertura (43), que presenta los siguientes pasos: - Introducción del cuerpo hueco que hay que recubrir sobre su lado interior en una cámara de vacío (40) con un lado interior puesto a tierra, habiéndose dispuesto en el interior de la cámara de vacío un electrodo de alta frecuencia (41) de gran área. - Posicionamiento del cuerpo hueco (42) en el centro de la cámara de vacío (40), debiéndose respetar por todos lados una distancia mínima de 15 cm entre la pared exterior del cuerpo hueco y la pared interna de la cámara de vacío. - Introducción de una lanza de gas (44), consistente en un tubo con un diámetro interior de 0,001 - 10 mm, un diámetro exterior máximo de 12 mm, así como una tobera en posición extrema con un diámetro de abertura terminal de 0,002 - 6 mm, a través de la abertura del cuerpo hueco, estando la lanza de gas unida por medio de un conducto no eléctricamente conductor con un equipo para la alimentación de gas y en especial sin toma de tierra o en contacto eléctricamente conductor con el electrodo de alta frecuencia. - Posicionamiento de la lanza de gas en el cuerpo hueco de manera tal que la lanza de gas quede posicionada de forma centrada con respecto a la sección transversal del cuerpo hueco y de manera tal que la tobera de la lanza de gas referida a la extensión longitudinal del recipiente hueco quede dispuesta en la región de la transición del segundo tercio de longitud con respecto al tercer tercio de longitud, medida desde la abertura del cuerpo hueco. - Obturación de la cámara de vacío y evacuación de la misma hasta una presión residual de 0,001 - 20 Pascal. - Introducción de un gas de trabajo inerte, así como de uno o varios gases de reacción por medio del equipamiento para la alimentación en gas y de la lanza de gas en el cuerpo hueco, así como - Encendido de un plasma hueco (45) con formación de una nube de plasma dispuesta en la punta de la lanza de gas mediante la aplicación de un campo eléctrico de alta frecuencia en el electrodo de alta frecuencia presentando el electrodo de alta frecuencia en el interior de la cámara de vacío por lo menos dos líneas de alimentación, a través de las cuales pueden aplicarse tensiones de alta frecuencia en el electrodo de alta frecuencia

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/057117.

Solicitante: STEIN, RALF.

Nacionalidad solicitante: Alemania.

Dirección: AM STADTFORST 10 44229 DORTMUND ALEMANIA.

Inventor/es: NÖLL,Oliver.

Fecha de Publicación: .

Fecha Solicitud PCT: 11 de Julio de 2007.

Clasificación Internacional de Patentes:

- C23C16/04D

- C23C16/509 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 16/00 Revestimiento químico por descomposición de compuestos gaseosos, no quedando productos de reacción del material de la superficie en el revestimiento, es decir, procesos de deposición química en fase vapor (pulverización catódica reactiva o evaporación reactiva en vacío C23C 14/00). › utilizando electrodos internos.

- H01J37/32D

Clasificación PCT:

- C23C16/04 C23C 16/00 […] › Revestimiento de partes determinadas de la superficie, p. ej. por medio de máscaras.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2362145_T3.pdf

Fragmento de la descripción:

La invención se refiere a un procedimiento para la separación química en fase gaseosa asistida por plasma para el recubrimiento o bien el decapado del material en la pared interior de un cuerpo hueco.

Estos procedimientos se conocen por los términos genéricos de recubrimientos por plasma (PECVD, "Plasma Enhanced Chemical Vapour Deposition") o bien grabado iónico y grabado por plasma.

Para ello se coloca una pieza de trabajo en una cámara de vacío y se la fija allí. La cámara se evacúa hasta una presión de gas residual en el sector de alto vacío o sector de vacío ultraalto y se deja entrar un gas de trabajo inerte. Por alimentación de un campo de alta frecuencia a través de un electrodo de alta frecuencia dispuesto en la cámara de vacío se enciende luego un plasma a baja presión. Se genera con ello un gas ionizado que contiene en una proporción considerable portadores de carga libres que se mueven rápidamente tales como iones o electrones.

En el caso del PECVD, se alimentan en la cámara, además del gas de trabajo, otros llamados gases de reacción, que en especial pueden contener carbono o silicio. En el plasma a baja presión, los electrones tienen energías tan altas que son posibles reacciones químicas entre los componentes gaseosos y componentes de la superficie de la pieza de trabajo que no son posibles en equilibrio térmico. De esta manera, se forman capas sobre la superficie de la pieza de trabajo que pueden estar compuestas según el gas de reacción, por ejemplo, de carbono u óxido de silicio. Así, por ejemplo, se pueden producir recubrimientos de carbono de tipo diamante altamente resistentes, biocompatibles con baja fricción (DLC, "Diamond-like Carbon"), que se usan, por ejemplo, en implantes, ruedas dentadas y similares.

En el caso del grabado iónico y del grabado por plasma, se trata, por el contrario, de decapar el material de la superficie de la pieza de trabajo para, por ejemplo, limpiarla. Para ello, los iones del plasma de baja presión generado deben poseer cierta energía mínima. La aceleración de iones argón a alto vacío en dirección del sustrato por trabajar lleva a que, con el impacto, tiene lugar una transferencia de impulsos de los iones de gran energía sobre el sustrato y su superficie se pulveriza y se erosiona de forma homogénea. En el grabado por plasma, el grabado también se produce por una reacción química. En este caso, en lugar de argón, se lleva al plasma un gas reactivo como, por ejemplo, oxígeno.

Tanto el PECVD como también el grabado iónico o bien el grabado por plasma tuvieron un éxito extraordinario en el tratamiento de superficies de piezas de trabajo. Sin embargo, ambos procedimientos no son apropiados al menos en la generación de un plasma por estimulación a alta frecuencia para el recubrimiento o bien para el decapado de las superficies interiores de cuerpos huecos como, por ejemplo, bidones, botellas, tubos, cánulas, perforaciones, y similares.

Esto se debe a que los cuerpos huecos conductivos forman una jaula de Faraday en el campo eléctrico. Los iones generados se orientan en las líneas de campo de este campo eléctrico. Como corren a lo largo de la pared exterior del cuerpo hueco, pero no por su volumen interno, no es posible físicamente un recubrimiento interior. Para evitar este efecto, el plasma debe ser incorporado en el volumen interior del cuerpo hueco. En este caso, se debería incorporar una superficie negativa en el volumen interior que reemplace el papel de la pared interior de la cámara como superficie negativa. El tamaño de la superficie negativa debe ser en principio al menos el doble de la superficie que hay que recubrir, a fin de garantizar una separación suficiente para la estructuración de la capa. Según esto, prácticamente no es posible cumplir este principio dentro de un cuerpo hueco.

En un cuerpo hueco cilíndrico, por ejemplo, la superficie interna de la pared del cilindro A = 2 nrh. Un electrodo de gran superficie podría presentar, sin embargo, colocado en forma vertical en el cuerpo hueco, una superficie máxima de 2 rh, sería aproximadamente un factor 3,14 más pequeña que la superficie que hay que recubrir y no, tal como se requiere técnicamente, el doble de grande.

Similares relaciones rigen para otros cuerpos huecos como, por ejemplo, esferas y conos truncados o cuerpos huecos de forma compleja.

El documento DE 197 26 443 describe un procedimiento para el tratamiento de superficies internas de cuerpos huecos, en el que el plasma se enciende por medio del efluvio electrónico de cátodo hueco. Aquí es desventajoso que sólo se puedan recubrir desde dentro cuerpos huecos relativamente cortos, en los que la profundidad no supera el diámetro de la abertura. En una variante, que permite el recubrimiento interior de cuerpos huecos más largos, se prevé que el cátodo hueco se introduzca en el cuerpo hueco y corra a lo largo de la cara interior. Así, se pueden recubrir desde dentro cuerpos huecos más largos, pero deben presentar un curso rectilíneo de pared. El documento US 6180191 B1 revela un dispositivo y un procedimiento para el recubrimiento asistido por plasma de una pared interior de un cuerpo hueco. El documento EP 1 548 149 describe un procedimiento para la formación de un recubrimiento fino de óxido en la cara interior de un cuerpo hueco. En este caso, se incorpora en una cámara cilíndrica un cuerpo hueco que hay que recubrir en la cara interior, que actúa como electrodo de alta frecuencia. Un tubo de gas que al mismo tiempo actúa como electrodo de masa se incorpora en el interior del cuerpo hueco.

La desventaja de este procedimiento radica en la formación de las propiedades de las capas. El tubo de gas funciona en el dispositivo descrito en el documento EP 1 548 149 como electrodo de masa. Por este motivo, las propiedades de las capas (dureza, espesor, estructura de rejilla de la separación, pureza de la capa, dotación de elementos funcionales, que rechazan o absorben agua) no se regulan como se desea.

La regulación y el control de estas propiedades no es posible en el caso de un electrodo de masa incorporado que, respecto de su superficie es un factor 1 más pequeño que la superficie que hay que recubrir.

Del documento DE 3821815. se conoce un dispositivo para recubrir una pared interior de un cuerpo hueco con un recubrimiento de carbono duro, de tipo diamante, con ayuda de un procedimiento de CVD asistido por plasma. En este caso, se conduce por lo menos un gas de proceso que contiene carbono a través del espacio interior del cuerpo hueco no calefaccionado, en donde un plasma excita el gas de proceso, con lo que este se disocia e ioniza, y los iones así originados son acelerados sobre la pared interior que hay que recubrir para formar el recubrimiento. El dispositivo presenta un generador de HF que está acoplado al cuerpo hueco, con una toma a tierra para la formación de plasma entre el cuerpo hueco y la toma a tierra y con un conducto de alimentación que desemboca en el espacio interior del cuerpo hueco para la introducción controlada del gas de proceso en el espacio interior del cuerpo hueco. La toma a tierra está acoplada a una carcasa o alojamiento de vacío en la que desemboca el espacio interior del cuerpo hueco y que rodea a distancia el cuerpo hueco antes de la desembocadura.

Por diversos motivos, en la práctica este dispositivo no ha demostrado ser adecuado. Así, en el procedimiento llevado a cabo con este dispositivo, además de la pared interna del cuerpo hueco mencionado, se recubre también su pared exterior. Por otra parte, este dispositivo es adecuado solamente para el recubrimiento de cuerpos huecos con una extensión o desarrollo interior lineal (los denominados “orificios de saco”), y por lo tanto, es adecuado para por ejemplo recipientes de tipo bidón con un cuello angostado.

A esto se agrega que el dispositivo el cuerpo hueco de por sí actúa como electrodo, que está conectado de manera conductora con el electrodo de alta frecuencia. Este es necesario en este dispositivo, ya que, caso contrario, la intensidad del campo electromagnético alterno generado no seria suficiente para asegurar un recubrimiento interior. En el caso de este dispositivo, la profundidad de penetración de un campo electromagnético alterno generado meramente en la región de la base de la cámara de vacío (es decir, el espesor máximo de un material eventualmente metálico, a través del cual el campo alternativo penetra con una intensidad suficiente para poder todavía desencadenar una reacción de recubrimiento), es del orden de 2 cm. Por ello, los... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la separación química en fase gaseosa asistida por plasma para el recubrimiento o bien el decapado del material en la pared interior de un cuerpo hueco (42), en especial de un material no metálico, con una superficie transversal, una extensión longitudinal y al menos una abertura (43), que presenta los siguientes pasos:

- Introducción del cuerpo hueco que hay que recubrir sobre su lado interior en una cámara de vacío (40) con un lado interior puesto a tierra, habiéndose dispuesto en el interior de la cámara de vacío un electrodo de alta frecuencia (41) de gran área.

- Posicionamiento del cuerpo hueco (42) en el centro de la cámara de vacío (40), debiéndose respetar por todos lados una distancia mínima de 15 cm entre la pared exterior del cuerpo hueco y la pared interna de la cámara de vacío.

- Introducción de una lanza de gas (44), consistente en un tubo con un diámetro interior de 0,001 -10 mm, un diámetro exterior máximo de 12 mm, así como una tobera en posición extrema con un diámetro de abertura terminal de 0,002 -6 mm, a través de la abertura del cuerpo hueco, estando la lanza de gas unida por medio de un conducto no eléctricamente conductor con un equipo para la alimentación de gas y en especial sin toma de tierra o en contacto eléctricamente conductor con el electrodo de alta frecuencia.

- Posicionamiento de la lanza de gas en el cuerpo hueco de manera tal que la lanza de gas quede posicionada de forma centrada con respecto a la sección transversal del cuerpo hueco y de manera tal que la tobera de la lanza de gas referida a la extensión longitudinal del recipiente hueco quede dispuesta en la región de la transición del segundo tercio de longitud con respecto al tercer tercio de longitud, medida desde la abertura del cuerpo hueco.

- Obturación de la cámara de vacío y evacuación de la misma hasta una presión residual de 0,001 -20 Pascal.

- Introducción de un gas de trabajo inerte, así como de uno o varios gases de reacción por medio del equipamiento para la alimentación en gas y de la lanza de gas en el cuerpo hueco, así como

- Encendido de un plasma hueco (45) con formación de una nube de plasma dispuesta en la punta de la lanza de gas mediante la aplicación de un campo eléctrico de alta frecuencia en el electrodo de alta frecuencia

presentando el electrodo de alta frecuencia en el interior de la cámara de vacío por lo menos dos líneas de alimentación, a través de las cuales pueden aplicarse tensiones de alta frecuencia en el electrodo de alta frecuencia.

2. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque cada una de las líneas de alimentación al electrodo de alta frecuencia se regula por separado, de modo tal que en toda la cámara se puede generar un campo alterno homogéneo con intensidades de campo altas y uniformes.

3. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque el cuerpo hueco mencionado presenta una abertura cuyo diámetro más estrecho es más angosto que el diámetro más estrecho del interior del cuerpo hueco.

4. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque el cuerpo hueco mencionado presenta un volumen interior de > 0,1 ccm3 y < 1.000.000 ccm3.

5. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque, en el caso del gas de trabajo, se trata de un gas seleccionado del grupo que contiene argón, helio, hidrógeno, oxígeno u otro gas.

6. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque, en el caso del gas de reacción, se trata de un gas seleccionado del grupo que contiene oxígeno.

7. Procedimiento de acuerdo con una de las reivindicaciones 1-6, caracterizado porque, en el caso del gas de reacción, se trata de un gas seleccionado del grupo que contiene gases hidrocarbonados tales como metano, etano, eteno, etino, propano o gases de silano como tetrametilsilano o hexametildisiloxano.

8. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque el plasma se enciende por aplicación de un campo de alta frecuencia y tensión continua con los siguientes parámetros:

- frecuencia: 10 kHz 100 GHz -potencia eléctrica 500 -5000 W

9. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque la cantidad del gas de reacción que hay que aportar para el recubrimiento es de de 0,1-10 scm3. de gas de reacción por cada 10 cm2 de superficie interior que hay que recubrir.

10. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque el gas de reacción está provisto de uno o varios gases que contienen Si, N, F, B, O, Ag, Cu, V o Ti.

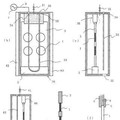

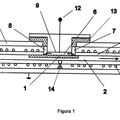

11. Dispositivo para la realización de un procedimiento de acuerdo con una de las reivindicaciones precedentes, que presenta

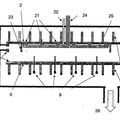

- una cámara de vacío (10) con un electrodo de alta frecuencia (11) dispuesto en el piso de la cámara, así como un soporte (14) para un cuerpo hueco que hay que recubrir en su lado interior, -una lanza de gas (25) compuesta por un tubo con un diámetro interior de 0,001 -10 mm, un diámetro exterior máximo de 12 mm, así como una tobera terminal (26) con un diámetro de abertura terminal de 0,002 -4 mm, que está unida a través de una línea no eléctrica con un dispositivo de suministro de gas, y

- un soporte de altura regulable (2.7), por medio del cual se puede asegurar que la lanza de gas (25) pueda estar posicionada en el cuerpo hueco (22) de tal manera -que la lanza de gas (25) esté posicionada en el medio respecto de la sección transversal del cuerpo hueco y la tobera

(26) de la lanza de gas esté dispuesta respecto de la extensión longitudinal del cuerpo hueco en el área de la transición del segundo tercio longitudinal al tercer tercio longitudinal, medida desde la abertura del cuerpo hueco,

caracterizado porque el electrodo de alta frecuencia presenta en el interior de la cámara de vacío al menos tres líneas de alimentación, a través de las cuales se pueden alimentar tensiones de alta frecuencia al electrodo de alta frecuencia.

12. Dispositivo de acuerdo con la reivindicación 12, caracterizado porque cada una de las líneas de alimentación al electrodo de alta frecuencia se puede regular por separado, de modo tal que en toda la cámara se puede generar un campo alterno homogéneo con intensidades de campo altas y uniformes.

Patentes similares o relacionadas:

Aparato generador de plasma y procedimiento de fabricación de dispositivos con patrones usando procesamiento de plasma resuelto espacialmente, del 1 de Marzo de 2017, de TOTAL S.A.: Aparato generador de plasma para fabricar dispositivos con patrones que comprende: - una cámara de reactor de plasma; - un conjunto de alimentación de […]

PROCEDIMIENTO PARA LA PREPARACIÓN DE UNA CAPA O MULTICAPA BARRERA Y/O DIELÉCTRICA SOBRE UN SUSTRATO Y DISPOSITIVO PARA SU REALIZACIÓN, del 5 de Junio de 2014, de ABENGOA SOLAR NEW TECHNOLOGIES, S.A: Procedimiento para la preparación de una capa o multicapa barrera y/o dieléctrica sobre un sustrato y dispositivo para su realización.

La […]

PROCEDIMIENTO PARA LA PREPARACIÓN DE UNA CAPA O MULTICAPA BARRERA Y/O DIELÉCTRICA SOBRE UN SUSTRATO Y DISPOSITIVO PARA SU REALIZACIÓN, del 5 de Junio de 2014, de ABENGOA SOLAR NEW TECHNOLOGIES, S.A: Procedimiento para la preparación de una capa o multicapa barrera y/o dieléctrica sobre un sustrato y dispositivo para su realización.

La […]

Dispositivo para CVD por plasma, del 11 de Septiembre de 2013, de IHI CORPORATION: Aparato de CVD por plasma, que comprende;

una primera y una segunda cámara de vacío conectadas a través de una válvula decompuerta, estando […]

Dispositivo para CVD por plasma, del 11 de Septiembre de 2013, de IHI CORPORATION: Aparato de CVD por plasma, que comprende;

una primera y una segunda cámara de vacío conectadas a través de una válvula decompuerta, estando […]

PROCEDIMIENTO Y DISPOSITIVO PARA GENERAR PLASMA UNIFORME DE ALTA FRECUENCIA SOBRE UN AREA DE GRAN SUPERFICIE, del 8 de Noviembre de 2011, de MITSUBISHI HEAVY INDUSTRIES, LTD.: Un procedimiento de generación de plasma para generar plasma de alta frecuencia de forma uniforme sobre un área de gran superficie en un aparato de deposición de vapor […]

APARATO Y PROCEDIMIENTO DE CVD POR PLASMA, del 12 de Abril de 2010, de ANELVA CORPORATION: Aparato de CVD por plasma que comprende:

(a) una cámara de reacción en la que se dispone un electrodo acoplado inductivamente que está plegado […]

APARATO Y PROCEDIMIENTO DE CVD POR PLASMA, del 12 de Abril de 2010, de ANELVA CORPORATION: Aparato de CVD por plasma que comprende:

(a) una cámara de reacción en la que se dispone un electrodo acoplado inductivamente que está plegado […]

PROCEDIMIENTO DE FABRICACIÓN DE CÉLULAS SOLARES EN TÁNDEM QUE COMPRENDEN CAPAS DE SILICIO MICROCRISTALINO, del 17 de Febrero de 2012, de FORSCHUNGSZENTRUM JULICH GMBH: Procedimiento para la fabricación de células solares en tándem de silicio amorfo (α-Si:H) y silicio microcristalino (μc-Si:H), que comprenden dos secuencias […]

CAMARA DE PROCESAMIENTO AL VACIO PARA SUSTRATOS DE AREA MUY GRANDE, del 16 de Junio de 2008, de OC OERLIKON BALZERS AG: Un reactor de plasma para deposición química en fase vapor asistida por plasma (PECVD) para el tratamiento de sustratos de gran tamaño, que comprende una cámara […]

CAMARA DE PROCESAMIENTO AL VACIO PARA SUSTRATOS DE AREA MUY GRANDE, del 16 de Junio de 2008, de OC OERLIKON BALZERS AG: Un reactor de plasma para deposición química en fase vapor asistida por plasma (PECVD) para el tratamiento de sustratos de gran tamaño, que comprende una cámara […]

DISPOSITIVO PARA EL TRATAMIENTO POR PLASMAS DE SUPERFICIES DE SUSTRATOS PLANOS, del 16 de Noviembre de 2007, de FORSCHUNGS- UND APPLIKATIONSLABOR PLASMATECHNIK GMBH DRESDEN: Dispositivo para el tratamiento por plasma de superficies de sustratos planos mediante descargas de gas a baja presión a HF / VHF, en el que en una cámara (11, […]

DISPOSITIVO PARA EL TRATAMIENTO POR PLASMAS DE SUPERFICIES DE SUSTRATOS PLANOS, del 16 de Noviembre de 2007, de FORSCHUNGS- UND APPLIKATIONSLABOR PLASMATECHNIK GMBH DRESDEN: Dispositivo para el tratamiento por plasma de superficies de sustratos planos mediante descargas de gas a baja presión a HF / VHF, en el que en una cámara (11, […]