Procedimiento para formar una película delgada, aparato para formar una película delgada, y procedimiento para controlar el proceso de formación de la película delgada.

Un procedimiento de formación de películas delgadas, para plasmatizar una mezcla de gases,

consistiendo, lamezcla de gases, en un gas de monómero y un gas reactivo oxidante, y para la formación de una película delgada,sobre una superficie de un substrato, encontrándose formada, la película delgada, por un óxido, el cual comprende:una primera etapa de formación de una primera película delgada, mediante la plasmatización de una mezcla degases, al mismo tiempo que se varía el factor de relación de los caudales de flujo del gas monómero, con respecto algas reactivo, con la condición de que, el factor de relación de los caudales de flujo, se encuentre por lo menosdentro de unos márgenes específicos,

en donde, el factor de relación de los caudales de flujo, desciende continuamente, en la primera etapa de formaciónde la película delgada.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2003/012334.

Solicitante: TOPPAN PRINTING CO., LTD.

Nacionalidad solicitante: Japón.

Dirección: 5-1, TAITO 1-CHOME, TAITO-KU TOKYO 110-0016 JAPON.

Inventor/es: KAKEMURA,TOSHIAKI, KASHIMA,HIROTO, TSUJINO,MANABU.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C23C16/04 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 16/00 Revestimiento químico por descomposición de compuestos gaseosos, no quedando productos de reacción del material de la superficie en el revestimiento, es decir, procesos de deposición química en fase vapor (pulverización catódica reactiva o evaporación reactiva en vacío C23C 14/00). › Revestimiento de partes determinadas de la superficie, p. ej. por medio de máscaras.

- C23C16/52 C23C 16/00 […] › Control o regulación de los procesos de revestimiento.

PDF original: ES-2430268_T3.pdf

Fragmento de la descripción:

Procedimiento para formar una película delgada, aparato para formar una película delgada, y procedimiento para controlar el proceso de formación de la película delgada.

SECTOR DE LA INVENCIÓN

La presente invención, se refiere a un procedimiento para formar película delgadas y a un dispositivo para formar películas delgadas, para formar una película delgada, la cual se forma a base de un óxido y un substrato, tal como un recipiente contenedor de plástico.

ANTECEDENTES DEL ARTE ESPECIALIZADO DE LA TÉCNICA

Los recipientes contenedores de plástico, se utilizan para los propósitos de envasado y de contener artículos, en varios sectores, tales como los consistentes en alimentos, artículos de baño o perfumería, y medicamentos, debido al hecho de que, éstos, no únicamente tienen una dureza superior, un peso ligero, y una susceptibilidad de moldeo (moldeabilidad) superior, sino que, éstos, son también eficientes en cuanto a lo referente a su coste, son difíciles de romper, y fácil de volver a cerrarse de una forma estanca.

Si bien los recipientes contenedores de plástico, tienen estas ventajas, los recipientes contenedores de plástico, tienen también desventajas, consistentes en el hecho de que, un gas de reducido peso molecular, tal como el oxígeno, y el dióxido de carbono, puede transmitirse a su través. Dicha desventaja, se denomina baja impermeabilidad a los gases, debido al hecho de que, la permeabilidad a los gases, es reducida. De una forma ocasional, algunos de los contenidos, en el recipiente contenedor, se ven afectados, de una forma no deseada, por parte de los dichos gases. Aquí, se han realizado varios intentos para mejorar la impermeabilidad de los plásticos a los gases, cuando se producen recipientes contenedores a escala industrial. Entre dichos intentos, se ha realizado un procedimiento, en el cual, se forma un material que tiene una alta impermeabilidad a los gases, y que está fabricado a base de un material usual, barato, basado en una estructura de capas múltiples (estructura multicapa) .

No obstante, es difícil reciclar un material que tenga una estructura de capas múltiples (multicapa) , el cual consista en por en por lo menos dos clases de materiales. Así, de este modo, existía un problema, desde el punto de vista ecológico, debido al hecho de que, el material que tiene una estructura de múltiples capas (multicapa) , debe desecharse, después del uso. Así, por lo tanto, se han llevado a cabo otros intentos, para reducir un material que tenga una alta permeabilidad a los gases, con un grado de permeabilidad lo más alta posible, hasta que el material que tiene una alta permeabilidad a los gases, no tenga ningún efecto en su reciclaje. No obstante y a pesar de ello, muy a menudo, no ha sido posible el llevar a cabo la obtención de una deseable permeabilidad a los gases, en un material que tenga una estructura de múltiples capas.

De una forma corriente, con objeto de conseguir una capacidad de reciclaje y una impermeabilidad a los gases tales como el oxígeno, el monóxido de carbono, y el vapor, se ha propuesto un procedimiento, mediante el cual se forma un película delgada que tiene impermeabilidad a los gases, sobre la superficie interior de un recipiente contenedor, realizado a base de plásticos comúnmente utilizados. Un procedimiento para formar películas delgadas, es un procedimiento de CVD asistido por plasma, mediante el cual, se forma una película fina (delgada) , sobre la superficie interior de un recipiente contenedor, procediendo a plasmatizar un gas de procesado, y haciendo reaccionar químicamente el gas de procesado. De una forma específica, el procedimiento de CVD asistido por plasma, mediante el cual, se procede a disponer un recipiente contenedor entre un electro de alta frecuencia, hueco, el cual tiene una forma la cual es aproximadamente la misa que la de la forma exterior del recipiente contenedor, y electrodo interior que tiene una forma la cual es aproximadamente la misma que la de la forma interior del recipiente contenedor, se conoce ya, en el arte de la técnica especializadas (véase, por ejemplo, el documento de patente 1) . Como otra forma de procedimiento de CVD asistido por plasma, ambos, el electrodo de alta frecuencia, y el electrodo interior, se encuentran dispuestos de una forma alejada con respecto a la superficie del recipiente contenedor, a una distancia que es aproximadamente la misma (véase el documento de patente 2) .

Documento de patente 1: Solicitud de patente japonesa, no examinada, primera publicación nº H8-53117.

Documento de patente 2: Solicitud de patente japonesa, no examinada, primera publicación nº H8-175528.

No obstante, incluso a pesar del hecho de que, una película fina se haya formado mediante estos procedimientos, es todavía difícil el controlar estrictamente el factor de relación de flujos de un gas reactivo y un gas monómero, en procedimientos de gas plasmatizados (mediante plasma) . Como resultado de ello, se suscitó un problema, consistente en el hecho de que, no era posible, el formar una película fina, de una forma estable, que tuviera una suficiente impermeabilidad a los gases, y que, la impermeabilidad a los gases, variaba, incluso entre los recipientes contenedores producidos. Adicionalmente, además, existía otro problema, consistente en el hecho de que, la impermeabilidad a los gases de la película fina, decrecía, debido al hecho de que, la película fina producida, no tenía la suficiente flexibilidad y, finalmente, acontecían grietas, en la película, cuando se utilizaba el recipiente contenedor.

Asimismo, además, se llevado a cabo la formación de un película fina (delgada) , sobre la superficie interior, de un recipiente no únicamente de plástico, sino también, por ejemplo, de recipientes contenedores de vidrio, con objeto de impedir que el plomo, el cadmio, etc., se fundan, en los contenidos de los recipientes contenedores. En este caso, es necesario el formar una película fina, de una forma estable, sin variación.

Asimismo, además, se ha realizado la formación de una película fina (delgada) que tiene impermeabilidad a los gases, sobre la superficie interior de recipientes contenedores, de plástico, con objeto de añadir permeabilidad a los gases. Para este propósito, se conoce, en arte especializado de la técnica, un procedimiento de CVD asistido por plasma (al cual se le hará referencia, en la parte que sigue de este procedimiento, como un procedimiento de CVDplasma) , mediante el cual, se procede a la formación de una película delgada (fina) , sobre la superficie interior del contenedor de plástico, mediante la plasmatización de un gas de procesado, y haciendo reaccionar químicamente el gas de procesado plasmatizado.

No era posible, el hecho de conocer si la película delgada o fina, tiene una calidad de la superficie que sea deseable, durante la formación de la película fina, mediante el procedimiento de CVD-plasma. Así, por lo tanto, de una forma convencional, se ha producido una película delgada o fina, al mismo tiempo que se han controlado los parámetros (como por ejemplo, el grado de vacío, la potencia aplicada, y la cantidad de flujo o caudal de gas introducida) y, después de ello, se ha evaluado el hecho consistente en si, la película delgada o fina producida, tenía, o no tenía, un calidad de superficie deseada. No obstante, el control de los parámetros, tales como el grado de vacío, la potencia aplicada, y la cantidad (caudal) de flujo de gas introducida, no ha alcanzado, todavía, la calidad de superficie deseable de la película fina o delgada producida. Así, por lo tanto, existe una necesidad en cuanto al hecho de poder disponer de un procedimiento mejorado de control del proceso.

Para este propósito, se ha propuesto un procedimiento, mediante el cual, se controla la emisión de plasma. A este procedimiento, se le denomina diagnosis plasmática (diagnosis del plasma) , mediante el cual, es posible la obtención de información concerniente a la estructura interior real, de un plasma, mediante el control de la emisión del plasma. Mediante el empleo de este procedimiento, es posible el prever la calidad de la superficie de la película delgada, de una forma precisa.

Así, por ejemplo, en la solicitud de patente japonesa, no examinada, primera publicación nº H1-87777 (documento de patente 3) , se propone un procedimiento, mediante el cual, se determina el hecho de si un proceso se realiza de una forma apropiada, mediante el control de un factor de relación entre la intensidad de los rayos alfa del hidrógeno, y la intensidad de los rayos beta del hidrógeno, los cuales se irradian a partir del plasma, o mediante el control del factor de relación entre los rayos alfa ó rayos beta del hidrógeno, y... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento de formación de películas delgadas, para plasmatizar una mezcla de gases, consistiendo, la mezcla de gases, en un gas de monómero y un gas reactivo oxidante, y para la formación de una película delgada, 5 sobre una superficie de un substrato, encontrándose formada, la película delgada, por un óxido, el cual comprende:

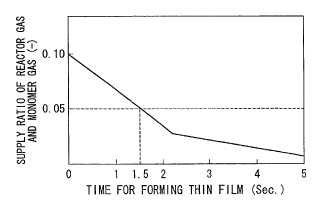

una primera etapa de formación de una primera película delgada, mediante la plasmatización de una mezcla de gases, al mismo tiempo que se varía el factor de relación de los caudales de flujo del gas monómero, con respecto al gas reactivo, con la condición de que, el factor de relación de los caudales de flujo, se encuentre por lo menos dentro de unos márgenes específicos, en donde, el factor de relación de los caudales de flujo, desciende continuamente, en la primera etapa de formación de la película delgada.

2. Un procedimiento de formación de películas delgadas, según la reivindicación 1, en donde, el valor inicial de 15 factor de relación de los caudales de flujo, en la primera etapa de formación de la película delgada, se encuentra dentro de un rango correspondiente a un valor que va desde 0, 02 hasta 0, 2.

3. Un procedimiento de fabricación de películas delgadas, según la reivindicación 1 ó 2, el cual comprende adicionalmente: 20 una segunda etapa de formación de la película delgada, procediendo a incrementar el factor de relación de los caudales de flujo, después de la primera etapa de formación de la película delgada.

4. Un procedimiento de fabricación de películas delgadas, según una cualquiera de las reivindicaciones 1 a 3, en donde, la mezcla de gases, se plasmatiza, controlando que, la potencia energética reflejada, sea de un porcentaje del 10%, ó inferior, que la potencia energética de alta frecuencia suministrada, generándose, la potencia energética reflejada, mediante el suministro de potencia energética de alta frecuencia, de 100 MHz, o inferior, a un electrodo de alta frecuencia, mediante una red de adaptación de la impedancia.

5. Un procedimiento de fabricación de películas delgadas, según la reivindicación 1, en donde, la primera etapa de formación de la película delgada, se realiza bajo la condición de que, el factor de relación de los caudales de flujo, se reduzca, en el rango específico de 0 a 0, 05, y el factor de relación de los caudales de flujo suministrados, permanezca dentro del rango específico, durante un transcurso de tiempo de 2 a 5 segundos.

6. Un procedimiento de formación de películas delgadas, según la reivindicación 3, en donde, la segunda etapa de formación de películas delgadas, se realiza bajo una condición que, el caudal de flujo del gas monómero, se incrementa, y caudal de flujo del gas reactivo, disminuye, mientras la cantidad de la mezcla de gases, se mantiene un nivel fijo, el factor de relación de los caudales de flujo del gas monómero con respecto al gas reactivo, alcanza un valor de 1000, ó más, y en donde, la duración del tiempo de la segunda etapa de formación de la película delgada, se encuentra comprendida dentro de unos márgenes que van desde 1 a 3 segundos

Patentes similares o relacionadas:

Molde de fundición y procedimiento de fabricación, del 13 de Mayo de 2020, de SCHUNK KOHLENSTOFFTECHNIK GMBH: Procedimiento de fabricación de un molde de fundición para la fundición de metales, en particular de una coquilla de colada continua, en el que el molde de fundición se […]

Aparato de recubrimiento para recipientes, del 12 de Febrero de 2020, de ARKEMA B.V: Un aparato de recubrimiento para aplicar un recubrimiento en recipientes de vidrio con un compuesto químico que comprende: una carcasa con un túnel de recubrimiento […]

Aparato y método para el procesamiento de texturizado, del 13 de Noviembre de 2019, de Total SA: Aparato para el procesamiento de texturizado que comprende: - una fuente de gas de entrada ; - una fuente de energía adecuada […]

Procedimiento para electrosorción y electrofiltración mediante una membrana de polímeros revestida con metal, y procedimiento para ello, del 4 de Septiembre de 2019, de I3 Membrane GmbH: Procedimiento para electrosorción y/o electrofiltración, el cual comprende las siguientes etapas a. puesta a disposición de una membrana de polímeros con revestimiento […]

Sistemas para revestir el interior de un recipiente, del 27 de Marzo de 2019, de BECTON, DICKINSON AND COMPANY: Un sistema que comprende: (a) un recipiente , del cual al menos una porción de la superficie de la pared interior se va a revestir, que comprende […]

Método para la fabricación de recipientes de PET con revestimiento de barrera de dióxido de silicio mejorado, del 30 de Enero de 2019, de GRAHAM PACKAGING COMPANY, L.P.: Un proceso para aplicar un revestimiento de barrera de óxido de silicio a un recipiente de PET, en el que el recipiente de PET comprende una pared […]

Dispositivo de sujeción para el tratamiento de superficies de cuchillas de barras, del 25 de Septiembre de 2018, de Oerlikon Surface Solutions AG, Pfäffikon: Dispositivo de sujeción con cuchillas de barras para la fijación de cuchillas de barras para el recubrimiento de sus aristas cortantes, estando configurada […]

Cuerpo poroso de descontaminación de un fluido, y procedimiento para su obtención, del 15 de Noviembre de 2017, de Dioum, Serigne: Producto de descontaminación de un fluido, que comprende, por una parte, un cuerpo poroso que comprende un componente carbonado y presenta una superficie específica […]