PROCEDIMIENTO PARA FABRICAR UN GUARNECIDO INTERIOR PARA AUTOMOCION, APARATO PARA FABRICARLO Y GUARNECIDO ASI FABRICADO.

Procedimiento para fabricar un guarnecido interior para automoción,

aparato para fabricarlo y guarnecido así fabricado.Procedimiento para fabricar un producto final que comprende tres elementos (pieza sustrato de polipropileno (PP) (1''), piel elastomérica de recubrimiento (2), y espumado efecto soft (3)) en un solo proceso, y en una sola estación de trabajo, sin necesidad de postprocesos y materiales elaborados iniciales. Se sobremoldea una pieza de PP (1'') con el elastómero de la piel (2), y cuasi-simultáneamente, en el material piel (2), se realiza una coinyección con el material espumado (3) para obtener, en un solo proceso, un solo utillaje y en una sola estación de trabajo el componente de tres materiales (pieza de polipropileno (PP) (1''), piel (2) y espumado efecto soft (3)

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200702110.

Solicitante: GENERAL MOTORS ESPAÑA, S.L.

Nacionalidad solicitante: España.

Provincia: ZARAGOZA.

Inventor/es: CASTANY VALERI,JAVIER, CLAVERIA AMBROJ,ISABEL.

Fecha de Solicitud: 27 de Julio de 2007.

Fecha de Publicación: .

Fecha de Concesión: 19 de Enero de 2011.

Clasificación Internacional de Patentes:

- B29C45/14R

- B29C45/16B

- B29C45/16M

- B60R13/02B

Clasificación PCT:

- B29C45/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › incorporando partes o capas preformadas, p. ej. moldeo por inyección alrededor de elementos insertos o sobre objetos a recubrir.

- B29C45/16 B29C 45/00 […] › Fabricación de objetos multicapas o multicolores.

- B60R13/02 B […] › B60 VEHICULOS EN GENERAL. › B60R VEHICULOS, EQUIPOS O PARTES DE VEHICULOS, NO PREVISTOS EN OTRO LUGAR (prevención, limitación o extinción de incendios especialmente adaptadas a los vehículos A62C 3/07). › B60R 13/00 Elementos para embellecer la carrocería, identificarla o decorarla; Instalaciones o adaptaciones para la publicidad. › Molduras decorativas; Canalones; Adornos de paredes; Guarniciones de techos (B60R 13/01 tiene prioridad).

Fragmento de la descripción:

Procedimiento para fabricar un guarnecido interior para automoción, aparato para fabricarlo y guarnecido así fabricado.

Campo de la invención

La invención se engloba en el campo de los procedimientos para fabricar guarnecidos interiores para vehículos, aparatos para fabricar dichos guarnecidos y los guarnecidos así fabricados.

Antecedentes de la invención

Son conocidos distintos procedimientos para fabricar guarnecidos interiores de vehículos. US 5,580,501 describe un panel interior que comprende una capa de piel flexible de poliuretano, una capa de espuma resiliente intermedia y un sustrato de espuma rígida. La capa de piel flexible de poliuretano y la capa de espuma resiliente intermedia son formadas como una carcasa de uretano termoplástico expandido en un proceso de moldeo.

Descripción de la invención

La presente invención permite obtener un producto final que comprende tres elementos (pieza sustrato de polipropileno (PP), piel elastomérica de recubrimiento, y espumado efecto soft) en un solo proceso, y en una sola estación de trabajo, sin necesidad de postprocesos y materiales elaborados iniciales.

La invención integra la fabricación de la pieza base y de su recubrimiento "soft-touch" en un solo proceso, un solo utillaje, y en un único puesto de trabajo, con lo que se disminuye el espacio requerido para el proceso productivo y el personal necesario en el puesto de trabajo.

La invención combina una técnica de sobremoldeo de la pieza de PP con el elastómero de la piel, y cuasi-simultáneamente, en este material piel, se realizará una coinyección con el material espumado para obtener, en un solo proceso, un solo utillaje y en una sola estación de trabajo el componente de tres materiales (pieza de polipropileno (PP), piel y espumado efecto soft).

1. Inyección del sustrato de polipropileno

En esta fase se inyecta el material polipropileno, que será el sustrato rígido del producto final. Se trata de una inyección monomaterial sobre la cavidad del molde que contiene el espesor de dicho sustrato rígido. La inyección de este material se realiza a través del husillo principal de la máquina, debiendo el material ser inyectado y compactado adecuadamente de acuerdo a los principios de la inyección. La fase de enfriamiento se prolonga hasta que el material ha alcanzado unas condiciones de temperatura adecuadas para la correcta adhesión por sobreinyección del material de recubrimiento. Estas condiciones se alcanzan antes de que termine la fase de enfriamiento convencional del sustrato de polipropileno, con lo cual se reduce el tiempo de enfriamiento de este componente, antes de pasar a la siguiente fase.

2. Modificación de la cavidad del molde

Una vez inyectado el sustrato de polipropileno, hay que preparar el molde para la inyección del material de recubrimiento (termoplástico elastómero). Para ello, es preciso disponer en el molde de una cavidad móvil que se retraiga respecto de la pieza inyectada de polipropileno para dejar el espesor necesario del componente de recubrimiento. También es posible realizar la modificación de la cavidad por otros medios, como un plato giratorio, o un robot que realice el cambio del sustrato de polipropileno de una cavidad a otra dentro del molde.

3. Sobreinyección del material de recubrimiento termoplástico elastómero

La sobreinyección del material termoplástico elastómero se realiza mediante un llenado volumétrico parcial de la nueva cavidad que se genera a partir de la modificación de la cavidad del molde en la fase anterior. Para inyectar este material se recurre a una unidad de inyección adicional sobre la máquina. La disposición más adecuada de esta unidad es una posición lateral (en "L"), aunque también se pueden contemplar disposiciones verticales, o bien oblicuas (en "R") sobre el husillo principal de la máquina. El llenado volumétrico con este material es parcial (preferentemente con volúmenes entre el 35% y el 65% de la cavidad del material de recubrimiento), para favorecer la posterior coinyección del material espumado en la siguiente fase. La inyección del material de recubrimiento comienza en el momento en el que la temperatura del material del sustrato del polipropileno está en un rango adecuado para que, por una parte, no sea arrastrado por la inyección del termoplástico elastómero, y, por otra parte, sea capaz de producirse una unión adecuada de los dos materiales. La inyección de este material recubre pues, parcialmente el lado de cavidad del sustrato de polipropileno. El recubrimiento total concluye en la siguiente fase de coinyección.

4. Coinyección del material espumado dentro del material de recubrimiento

Después de completar la inyección parcial del material de recubrimiento se procede a coinyectar el material espumado en el núcleo del material termoplástico elastómero. Este material coinyectado avanza por el núcleo caliente del material de recubrimiento empujando el frente de flujo de este último, de manera que se completa el llenado volumétrico de la cavidad del material de recubrimiento, cubriendo totalmente el lado de cavidad del sustrato de polipropileno, inicialmente inyectado con el husillo principal. La coinyección del material espumado en esta fase también sirve para compactar el material termoplástico elastómero. El resultado es que el material de recubrimiento tiene un núcleo de material espumado que le confiere propiedades "soft" al producto resultante, y una capa exterior de material elastomérico que le confiere las propiedades estéticas y exteriores. La fase de enfriamiento de ambos materiales, material termoplástico elastómero de recubrimiento, y material espumado interior se reduce al disminuir la masa de material total en el volumen de la cavidad del material de recubrimiento gracias al espumado.

El material espumado a coinyectar es resultado de la mezcla de un material termoplástico con base poleolefínica con un agente espumante. Este material es coinyectado en el núcleo del material termoplástico elastomérico a través de un tercer husillo acoplado a la máquina. La posición más adecuada de este husillo es oblicuo (en "R") respecto del husillo del material de recubrimiento, aunque otras configuraciones pueden ser posibles.

Breve descripción de los dibujos

A continuación se pasa a describir de manera muy breve una serie de dibujos que ayudan a comprender mejor la invención y que se relacionan expresamente con una realización de dicha invención que se presenta como un ejemplo no limitativo de ésta.

La Figura 1 es un esquema que muestra las primeras etapas del procedimiento de la invención en un aparato de 4 moldes. Las primeras etapas comprenden la inyección de un primer material sustrato inyectado en una primera cavidad para conformar una preforma.

La Figura 2 es un esquema que muestra las etapas intermedias del procedimiento de la invención en un aparato de 4 moldes. Las etapas intermedias comprenden la sobreinyección de un segundo material de recubrimiento sobreinyectado en una segunda cavidad sobre la preforma obtenida en la primeras etapas.

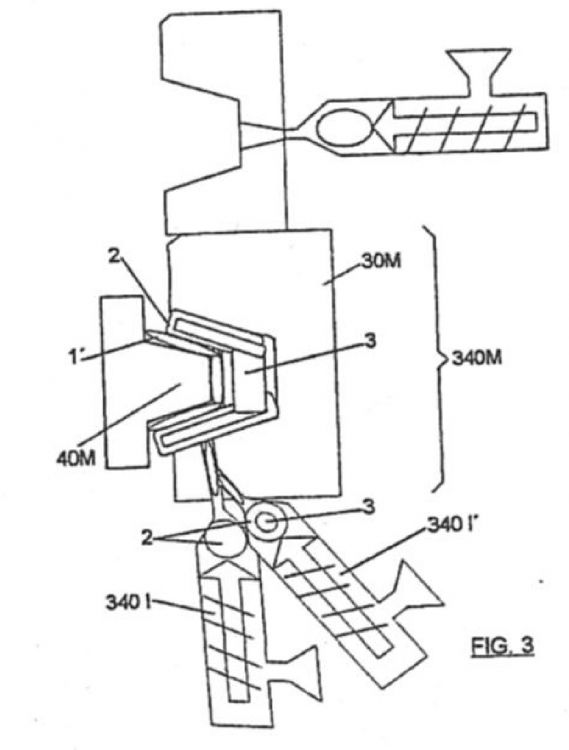

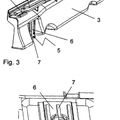

La Figura 3 es un esquema que muestra las etapas finales del procedimiento de la invención en un aparato de 4 moldes. Las etapas finales comprenden la coinyección con un tercer material espumado en el interior del segundo material para conformar un guarnecido interior.

La Figura 4 es un esquema que muestra las primeras etapas del procedimiento de la invención en un aparato de 2 moldes. Las primeras etapas comprenden la inyección de un primer material sustrato inyectado en una primera cavidad para conformar una preforma.

La Figura 5 es un esquema que muestra las etapas intermedias del procedimiento de la invención en un aparato de 2 moldes. Las etapas intermedias comprenden la sobreinyección de un segundo material de recubrimiento sobreinyectado en una segunda cavidad sobre la preforma obtenida en la primeras etapas.

La Figura 6 es un esquema que muestra las etapas finales del procedimiento de la invención en un aparato de 2 moldes. Las etapas finales comprenden la coinyección de un segundo material de recubrimiento con un tercer material espumado en el interior del segundo material para conformar un guarnecido interior.

Descripción de una realización de la invención

Un primer aspecto de la invención se...

Reivindicaciones:

1. Un procedimiento para fabricar un guarnecido interior para automoción que tiene acabado de tacto suave, caracterizado porque dicho procedimiento comprende las etapas:

2. El procedimiento de la reivindicación 1 caracterizado porque

3. El procedimiento de cualquiera de las reivindicaciones 1-2 caracterizado porque comprende las etapas:

4. El procedimiento de cualquiera de las reivindicaciones 1-2 caracterizado porque comprende las etapas:

5. El procedimiento de la reivindicación 1 caracterizado porque en la posición de inyección se ejecuta la etapa:

6. El procedimiento de la reivindicación 1 caracterizado porque en la posición de sobreinyección se ejecuta la etapa:

7. El procedimiento de la reivindicación 2 caracterizado porque en la posición de sobreinyección se ejecuta la etapa:

8. El procedimiento de la reivindicación 1 caracterizado porque la etapa a) de inyección comprende:

9. El procedimiento de la reivindicación 1 caracterizado porque la etapa b) de sobreinyección comprende:

10. El procedimiento de la reivindicación 2 caracterizado porque la etapa c) de coinyección comprende:

11. Un guarnecido interior para automoción que tiene acabado de tacto suave, comprendiendo dicho guarnecido:

12. Un aparato para fabricar un guarnecido interior para automoción que tiene acabado de tacto suave, comprendiendo dicho aparato:

13. El aparato de la reivindicación 12 caracterizado porque:

además comprende:

14. El aparato de la reivindicación 12 caracterizado porque:

además comprende:

Patentes similares o relacionadas:

METODO PARA CONTROLAR UNA MAQUINA DE MOLDEO POR INYECCION, del 19 de Enero de 2010, de KABUSHIKI KAISHA KOBE SEIKO SHO: Un método de controlar una máquina de moldeo por inyección para producir productos moldeados, que tiene dos unidades de inyección conectadas conjuntamente […]

METODO PARA CONTROLAR UNA MAQUINA DE MOLDEO POR INYECCION, del 19 de Enero de 2010, de KABUSHIKI KAISHA KOBE SEIKO SHO: Un método de controlar una máquina de moldeo por inyección para producir productos moldeados, que tiene dos unidades de inyección conectadas conjuntamente […]

ENVASES SOBREMOLDEADOS Y METODOS DE FABRICACION, del 17 de Noviembre de 2009, de THE COCA-COLA COMPANY

COLGATE-PALMOLIVE COMPANY: Un método para hacer un envase sobremoldeado que comprende: proporcionar una preforma para un envase, que comprende un polímero termoplástico; sobremoldear […]

ENVASES SOBREMOLDEADOS Y METODOS DE FABRICACION, del 17 de Noviembre de 2009, de THE COCA-COLA COMPANY

COLGATE-PALMOLIVE COMPANY: Un método para hacer un envase sobremoldeado que comprende: proporcionar una preforma para un envase, que comprende un polímero termoplástico; sobremoldear […]

CLIP DE TECHO PARA LA FIJACION DE ACCESORIOS A LOS PANELES DE LOS VEHICULOS, del 29 de Febrero de 2012, de ILLINOIS TOOLS WORKS INC.: Clip de techo, del tipo de los utilizados en la fijación de accesorios a los paneles de los vehículos y que se insertan en una ventana practicada […]

DISPOSITIVO DE FIJACIÓN, del 17 de Agosto de 2011, de TRW AUTOMOTIVE ELECTRONICS & COMPONENTS GMBH: Dispositivo de fijación para la fijación de un elemento de placas, en particular de un revestimiento de puerta o de pared, en un soporte, en particular en una […]

SISTEMA DE MONTAJE DE UN REVESTIMIENTO DE PUERTA QUE COMPRENDE MEDIOS DE FIJACIÓN PERFECCIONADOS, del 29 de Junio de 2011, de RENAULT S.A.S. GUERLIN, PHILIPPE: Sistema de montaje de revestimiento sobre un panel lateral de carrocería de vehículo automóvil, en el cual la revestimiento presenta una pared sensiblemente […]

DISPOSITIVO DE POSICIONAMIENTO DE GUARNICIONES EN UNA GARGANTA DE JUNTA DE PUERTA DE VEHÍCULO, del 8 de Junio de 2011, de RENAULT SAS: Dispositivo de posicionamiento de una primera pieza respecto a una segunda pieza , incluyendo la primera pieza al menos un elemento de fijación apto para cooperar […]

CLIP DE FIJACION DE DOS POSICIONES DE MANTENIMIENTO Y DE CABEZA BASCULANTE Y LISTON DE CARROCERIA COMPRENDIENDO EL MISMO, del 21 de Julio de 2010, de REHAU SA: Clip de fijación destinado a asegurar la fijación sobre un soporte, y más particularmente sobre la carrocería de un vehículo de carretera particularmente […]

CLIP DE FIJACION DE DOS POSICIONES DE MANTENIMIENTO Y DE CABEZA BASCULANTE Y LISTON DE CARROCERIA COMPRENDIENDO EL MISMO, del 21 de Julio de 2010, de REHAU SA: Clip de fijación destinado a asegurar la fijación sobre un soporte, y más particularmente sobre la carrocería de un vehículo de carretera particularmente […]

MOLDURA DE RETENCION PARA LA FIJACION DE UNA PIEZA MOLDEADA EN UN CUERPO DE CARROCERIA DE UN AUTOMOVIL, del 13 de Julio de 2010, de PEGUFORM GMBH: Moldura de retención para la fijación de una pieza moldeada en un cuerpo de carrocería de un automóvil, en la que la moldura de retención […]

MOLDURA DE RETENCION PARA LA FIJACION DE UNA PIEZA MOLDEADA EN UN CUERPO DE CARROCERIA DE UN AUTOMOVIL, del 13 de Julio de 2010, de PEGUFORM GMBH: Moldura de retención para la fijación de una pieza moldeada en un cuerpo de carrocería de un automóvil, en la que la moldura de retención […]