PROCEDIMIENTO Y DISPOSITIVO DE FABRICACIÓN DE MONOCRISTALES.

Dispositivo de fabricación de una fase sólida monocristalina (42) por solidificación de una fase líquida (44),

que comprende: un crisol (40) adaptado para contener la fase sólida (42) y la fase líquida (44) y estando destinada por lo menos una de sus paredes a entrar en contacto con la fase líquida, estando la fase sólida separada del crisol por un intersticio (43); y un medio de calentamiento de la fase líquida adaptado para crear un gradiente térmico a nivel de una intercara (46) entre la fase líquida y la fase sólida, caracterizado porque comprende un medio de generación de un campo electromagnético (50) distinto del medio de calentamiento, para aplicar una presión electromagnética sobre la superficie de unión (48) de la fase líquida a nivel de dicha intercara que comprende por lo menos una espira (50) que rodea el crisol, y dispuesta frente a la zona en la cual se forma en funcionamiento dicha intercara

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2005/050055.

Solicitante: CENTRE NATIONAL DE LA RECHERCHE SCIENTIFIQUE (CNRS).

Nacionalidad solicitante: Francia.

Dirección: 3, RUE MICHEL-ANGE 75794 PARIS CEDEX 16 FRANCIA.

Inventor/es: DUFFAR,THIERRY, FOURNIER-GAGNOUD,ANNIE.

Fecha de Publicación: .

Fecha Solicitud PCT: 28 de Enero de 2005.

Fecha Concesión Europea: 4 de Agosto de 2010.

Clasificación Internacional de Patentes:

- C30B11/00J

Clasificación PCT:

- C30B11/00 QUIMICA; METALURGIA. › C30 CRECIMIENTO DE CRISTALES. › C30B CRECIMIENTO DE MONOCRISTALES (por sobrepresión, p. ej. para la formación de diamantes B01J 3/06 ); SOLIDIFICACION UNIDIRECCIONAL DE MATERIALES EUTECTICOS O SEPARACION UNIDIRECCIONAL DE MATERIALES EUTECTOIDES; AFINAMIENTO DE MATERIALES POR FUSION DE ZONA (afinamiento por fusión de zona de metales o aleaciones C22B ); PRODUCCION DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (colada de metales, colada de otras sustancias por los mismos procedimientos o aparatos B22D; trabajo de materias plásticas B29; modificación de la estructura física de metales o aleaciones C21D, C22F ); MONOCRISTALES O MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA; TRATAMIENTO POSTERIOR DE MONOCRISTALES O DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (para la fabricación de dispositivos semiconductores o de sus partes constitutivas H01L ); APARATOS PARA ESTOS EFECTOS. › Crecimiento de monocristales por simple solidificación o en un gradiente de temperatura, p. ej. método de Bridgman-Stockbarger (C30B 13/00, C30B 15/00, C30B 17/00, C30B 19/00 tienen prioridad; bajo un fluido protector C30B 27/00).

Clasificación antigua:

- C30B11/00 C30B […] › Crecimiento de monocristales por simple solidificación o en un gradiente de temperatura, p. ej. método de Bridgman-Stockbarger (C30B 13/00, C30B 15/00, C30B 17/00, C30B 19/00 tienen prioridad; bajo un fluido protector C30B 27/00).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania.

Fragmento de la descripción:

La presente invención se refiere a un procedimiento y a un dispositivo de fabricación de monocristales por solidificación de un líquido puesto en presencia de un sólido monocristalino.

Una aplicación de la presente invención se refiere a un dispositivo de fabricación de monocristales que comprende un crisol en el cual se colocan un germen del monocristal a formar y una fase líquida del cristal. El líquido es enfriado progresivamente a partir de la región en la proximidad del germen. El líquido se solidifica en primer lugar cerca del germen, y después la intercara líquido-sólido se desplaza en el interior del crisol hasta que la solidificación sea completa. Como el sólido nuevamente formado reproduce la estructura cristalográfica del sólido adyacente formado previamente, el germen impone poco a poco su estructura cristalográfica al conjunto del contenido del crisol.

Un problema de dicho procedimiento está sin embargo ligado a las diferencias de dilataciones térmicas entre el crisol y el cristal que contiene. En efecto, si el crisol se contrae más que el cristal durante el enfriado, el monocristal corre el riesgo de ser dañado

o incluso fracturado. Es, además, entonces difícil de extraer el monocristal del cristal, que debe ser generalmente destruido. Si el cristal se contrae más que el crisol, el cristal no queda tampoco forzosamente intacto puesto que tiende generalmente a adherirse al crisol después de la solidificación, y corre el riesgo por tanto de sufrir unas tensiones de tracción cuando tiene lugar el enfriado.

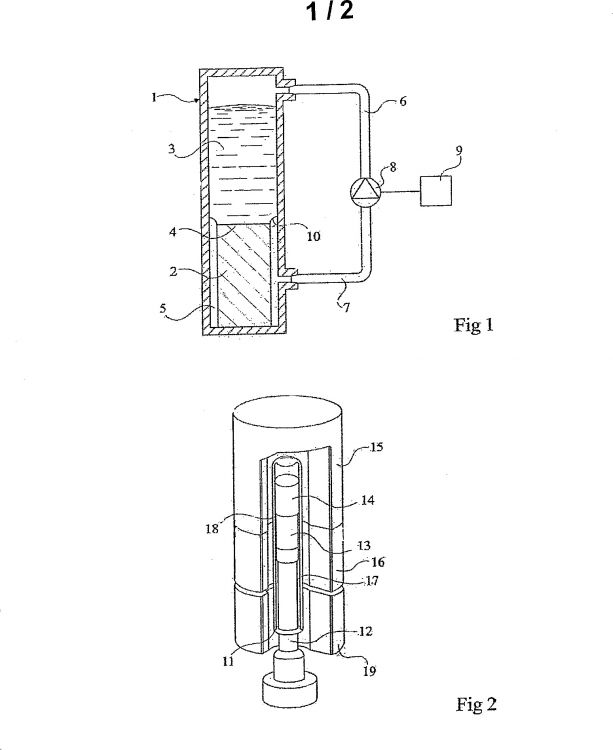

La figura 1 representa esquemáticamente un dispositivo de fabricación de monocristales que no presenta el inconveniente anteriormente mencionado. El dispositivo comprende un crisol 1 cilíndrico que contiene una fase sólida monocristalina 2 en su parte inferior y una fase líquida 3 a solidificar por encima de una intercara 4 con la fase sólida 2. La fase líquida 3 baña la pared del crisol 1, mientras que la fase sólida 2 está separada de la pared del crisol 1 por un intersticio 5. Un conducto superior 6 desemboca en el crisol 1 por encima de la superficie libre de la fase líquida 3, y un conducto inferior 7 desemboca también en el crisol 1, a nivel del intersticio 5. Los conductos 6 y 7 se reúnen a nivel de un sistema 8 adaptado para crear una presión diferencial de manera que la presión inyectada en el conducto inferior 7 es superior a la del conducto superior 6 en un valor sustancialmente igual a la presión hidrostática de la fase líquida 3, es decir a la presión producida por la altura de la columna de líquido 3. El intersticio 5 aparece espontáneamente en estas condiciones cuando el cristal se solidifica, uniéndose la intercara 4 a la pared del crisol 1 por un menisco 10 por encima del intersticio 5. Dicho ejemplo de dispositivo de fabricación de monocristales se describe en la solicitud de patente francesa 2 757 184 presentada a nombre del Commissariat à l'Energie Atomique.

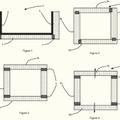

La figura 2 representa un arrancado parcial de una variante del dispositivo de fabricación de monocristales de la figura 1 en el cual el crisol 11 está constituido por una ampolla herméticamente sellada puesta sobre un soporte 12. Una fase sólida 13 monocristalina está fijada al soporte 12 en el crisol 11 y está recubierta por una fase líquida 14. Un primer horno 15 rodea el crisol 11 sustancialmente enfrentado a la fase líquida 14. Un segundo horno 16 rodea el crisol 11 sustancialmente enfrentado a la fase sólida 13. Los primer y segundo hornos 15,16 imponen un gradiente de temperatura localizado en el crisol 11 provocando la solidificación de la fase líquida 14 a nivel de la intercara líquido–sólido. A medida que tiene lugar la solidificación de la fase líquida 14, el crisol hermético 11 es desplazado por movimiento del soporte 12 de manera que la intercara líquido-sólido está sustancialmente fija con respecto al primer y segundo hornos 15, 16 y se encuentra de forma permanente a nivel del gradiente de temperatura. Existe un intersticio 17 entre la fase sólida 13 y el crisol 11. La fase líquida 14 une la fase sólida 13 al crisol 11 por un menisco 18. El intersticio 17 está lleno de un gas neutro que asegura el mantenimiento del menisco 18. La presión del gas neutro está fijada por medio de un tercer horno 19 que calienta la parte inferior del crisol 11. Un ejemplo de dispositivo de fabricación de monocristales de este tipo se describe en la solicitud de patente francesa 2 806 100 presentada a nombre del Commissariat à l'Energie Atomique.

Los dispositivos de fabricación de monocristales anteriormente descritos permiten evitar el contacto entre el crisol y el monocristal. Sin embargo, la utilización de dichos dispositivos es delicada. En efecto, la diferencia entre las presiones aplicadas sobre el menisco 10, 18 y sobre la superficie libre de la fase líquida debe disminuir a medida que tiene lugar el crecimiento del cristal puesto que la altura de la columna líquida 3, 14, y por lo tanto la presión hidrostática resultante, disminuye. Además, el componente o los componentes que constituyen la fase líquida 3, 14 tienen unas tensiones de vapor que pueden ser elevadas. Esto puede traducirse por unos intercambios gaseosos no depreciables entre la fase líquida 3, 14 y el gas circundante, a nivel del menisco 10, 18 y a nivel de la superficie libre de la fase líquida 3, 14. Dichos intercambios complican el control del procedimiento de fabricación del monocristal puesto que tienden a modificar la diferencia entre las presiones aplicadas sobre el menisco 10, 18 y sobre la superficie libre de la fase líquida 3, 14. Además, para un monocristal que comprende varios componentes, dichos intercambios gaseosos tienden a modificar la proporción de los componentes en la fase líquida 3, 14. El monocristal obtenido puede entonces no tener la composición deseada. Es por tanto necesario tener en cuenta las tensiones de vapor de los componentes de la fase líquida 3, 14 para determinar la diferencia de presión a aplicar, lo que resulta ser muy delicado en la práctica, incluso contrario a la obtención del intersticio 5.

La presente invención prevé obtener un dispositivo de fabricación de monocristales por solidificación de un líquido puesto en presencia de un germen monocristalino que no presenta los inconvenientes anteriormente mencionados.

Para alcanzar este objetivo, la presente invención prevé un dispositivo de fabricación de una fase sólida monocristalina por solidificación de una fase líquida, que comprende un crisol adaptado para contener la fase sólida y la fase líquida y del que por lo menos una pared está destinada a estar en contacto con la fase líquida, estando la fase sólida separada del crisol por un intersticio; un medio de calentamiento de la fase líquida adaptado para crear un gradiente térmico a nivel de una intercara entre la fase líquida y la fase sólida; y un medio de generación de un campo electromagnético, distinto del medio de calentamiento, para aplicar una presión electromagnética sobre la superficie de unión de la fase líquida a nivel de dicha intercara que comprende por lo menos una espira que rodea el crisol, y dispuesta frente a la zona en la cual se forma en funcionamiento dicha intercara.

Según un modo de realización de la presente invención, el crisol está adaptado para contener la fase líquida dispuesta encima de la fase sólida. El dispositivo comprende un medio para aplicar una primera presión de gas sobre la superficie de unión y una segunda presión de gas sobre una superficie libre de la fase líquida opuesta a la fase sólida, siendo la primera presión de gas superior a la segunda presión de gas.

La presente invención prevé también un procedimiento de fabricación de una fase sólida monocristalina por solidificación de una fase líquida que comprende las etapas que consisten en prever un crisol que contiene la fase sólida y la fase líquida, estando la fase líquida en contacto con el crisol, y estando la fase sólida separada del crisol por un intersticio; en aplicar un gradiente térmico a nivel de una intercara entre la fase líquida y la fase sólida; y en aplicar simultáneamente una presión electromagnética sobre toda la superficie de unión de la fase líquida a nivel de dicha intercara.

Según un modo de realización de la invención, la fase líquida está situada por encima de la fase sólida, consistiendo el procedimiento en aplicar una primera presión de gas sobre la superficie de unión y una segunda presión de gas sobre una superficie libre de la fase líquida opuesta a la fase sólida, siendo la primera presión de gas superior a la...

Reivindicaciones:

Reivindicaciones

1. Dispositivo de fabricación de una fase sólida monocristalina (42) por solidificación de una fase líquida (44), que comprende:

un crisol (40) adaptado para contener la fase sólida (42) y la fase líquida (44) y estando destinada por lo menos una de sus paredes a entrar en contacto con la fase líquida, estando la fase sólida separada del crisol por un intersticio (43); y

un medio de calentamiento de la fase líquida adaptado para crear un gradiente térmico a nivel de una intercara (46) entre la fase líquida y la fase sólida,

caracterizado porque comprende un medio de generación de un campo electromagnético (50) distinto del medio de calentamiento, para aplicar una presión electromagnética sobre la superficie de unión (48) de la fase líquida a nivel de dicha intercara que comprende por lo menos una espira (50) que rodea el crisol, y dispuesta frente a la zona en la cual se forma en funcionamiento dicha intercara.

2. Dispositivo según la reivindicación 1, en el que el crisol (40) está adaptado para contener la fase líquida (44) dispuesta por encima de la fase sólida (42), comprendiendo el dispositivo además un medio para aplicar una primera presión de gas sobre la superficie de unión (48) y una segunda presión de gas sobre una superficie libre de la fase líquida (44) opuesta a la fase sólida (42), siendo la primera presión de gas superior a la segunda presión de gas.

3. Procedimiento de fabricación de una fase sólida monocristalina (42) por solidificación de una fase líquida (44) que comprende las etapas siguientes:

prever un crisol (40) que contiene la fase sólida (42), y la fase líquida (44), estando la fase líquida (44) en contacto con el crisol, y estando la fase sólida separada del crisol por un intersticio (43);

aplicar un gradiente térmico a nivel de una intercara (46) entre la fase líquida y la fase sólida; y aplicar simultáneamente una presión electromagnética sobre toda la superficie de unión (48) de la fase líquida a nivel de dicha intercara.

4. Procedimiento según la reivindicación 3, en el que la fase líquida (44) está situada por encima de la fase sólida (42) y que consiste en aplicar una primera presión de gas sobre la superficie de unión (48) y una segunda presión de gas sobre una superficie libre de la fase líquida (44) opuesta a la fase sólida (45), siendo la primera presión de gas superior a la segunda presión de gas.

Patentes similares o relacionadas:

Procedimiento de purificación del silicio, del 6 de Noviembre de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de purificación del silicio que comprende por lo menos las etapas que consisten en: a) disponer de un recipiente que comprende […]

Procedimiento y dispositivo de tratamiento de la superficie libre de un material, del 9 de Octubre de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de tratamiento de una superficie libre de un material, que comprende una etapa (E1) de emisión de al menos un primer flujo gaseoso (QL1pur-QL4pur y QCpur), una […]

Crisol reutilizable para la fabricación de material cristalino, del 24 de Julio de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Crisol para la fabricación de un lingote de silicio por solidificación que comporta un fondo y paredes laterales formadas al menos […]

Crisol reutilizable para la fabricación de material cristalino, del 24 de Julio de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Crisol para la fabricación de un lingote de silicio por solidificación que comporta un fondo y paredes laterales formadas al menos […]

Procedimiento para el crecimiento de monocristales de la fase beta de óxido de galio (beta-Ga2O3) a partir de la masa fundida contenida dentro de un crisol metálico controlando la presión parcial de O2, del 26 de Junio de 2019, de FORSCHUNGSVERBUND BERLIN E.V.: Procedimiento para el crecimiento de monocristales de la fase beta de óxido de galio (b-Ga2O3) a partir de la masa fundida contenida en un crisol metálico, que comprende […]

Crisol para la solidificación direccional de silicio multicristalino o casi-monocristalino por recogida de gérmenes, del 13 de Mayo de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Crisol para la solidificación direccional de un lingote de silicio, comprendiendo dicho crisol un molde destinado a recibir silicio en fusión, y un elemento […]

Rellenado secuencial de molde, del 5 de Marzo de 2019, de HOWMET CORPORATION: Un método de fundición de aleación o metal líquido, que comprende suministrar una masa fundida de aleación o metal a una pluralidad de moldes que se conectan […]

Método y aparato para refinar un material fundido, del 20 de Febrero de 2019, de REC Solar Norway AS: Un método de refinado y solidificación direccional de silicio para formar un lingote de silicio , que comprende las etapas de: formar una masa fundida del […]

Método y aparato para refinar un material fundido, del 20 de Febrero de 2019, de REC Solar Norway AS: Un método de refinado y solidificación direccional de silicio para formar un lingote de silicio , que comprende las etapas de: formar una masa fundida del […]

Procedimientos de fabricación de cuerpos semiconductores delgados a partir de material fundido, del 10 de Septiembre de 2018, de 1366 Technologies Inc: Procedimiento de fabricación de un cuerpo semiconductor, comprendiendo el procedimiento las etapas de: a. proporcionar un material semiconductor […]