PROCEDIMIENTO Y DISPOSITIVO PARA ALINEAR EL SUSTRATO Y LA PLANTILLA DE IMPRESIÓN EN UN PROCESO DE IMPRESIÓN DE PASTA DE SOLDAR.

Procedimiento para la alineación del sustrato (2) y la plantilla de impresión (1),

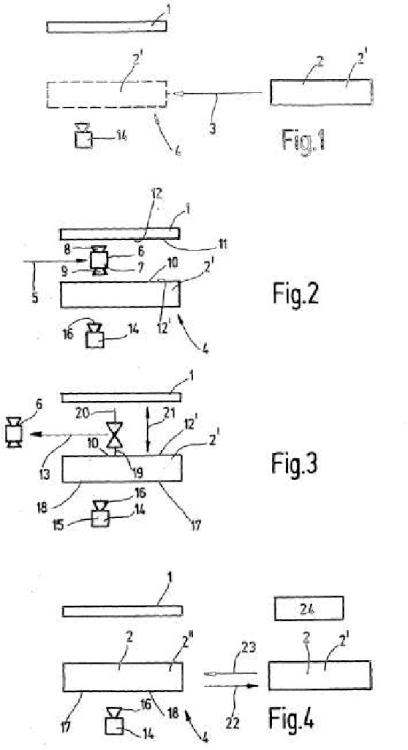

uno respecto del otro, al imprimir el sustrato (2) con pasta de soldar, con las etapas siguientes: a) transporte del primer sustrato (2') a una posición distanciada enfrentada a la plantilla de impresión (1), b) inserción de un primer dispositivo de captación (6) entre la cara de impresión (10) del primer sustrato (2') y la plantilla de impresión (1), c) captación de primeras estructuras (12, 12'), determinantes de la posición, del primer sustrato (2') y de la plantilla de impresión (1) mediante el primer dispositivo óptico de captación (6), d) alineación del primer sustrato (2') y la plantilla de impresión (1), uno respecto del otro, en base de las informaciones obtenidas de la captación de estructuras, e) captación mediante un segundo dispositivo óptico de captación (14) de datos referenciales de segundas estructuras (17), determinantes de la posición, en la cara (18) de espaldas a la cara de impresión (10) del primer sustrato (2') alineado, f) remoción del primer dispositivo de captación (6), eliminación del primer sustrato (2') y transporte de un segundo sustrato (2") a una posición enfrentada a la plantilla de impresión (1), g) captación mediante el segundo dispositivo óptico de captación (14) de datos reales de segundas estructuras (17), determinantes de la posición, en la cara de espaldas a la cara de impresión (10) del segundo sustrato (2"), h) alineación del segundo sustrato (2") y la plantilla de impresión (1), uno respecto del otro, en base a una comparación de datos referenciales y datos reales

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2004/002592.

Solicitante: EKRA EDUARD KRAFT GMBH.

Nacionalidad solicitante: Alemania.

Dirección: ZEPPELINSTRASSE 16 74357 BÖNNIGHEIM ALEMANIA.

Inventor/es: HEYNEN,Roland.

Fecha de Publicación: .

Fecha Solicitud PCT: 12 de Marzo de 2004.

Clasificación Internacional de Patentes:

- H05K3/12B

Clasificación PCT:

- H05K3/00 ELECTRICIDAD. › H05 TECNICAS ELECTRICAS NO PREVISTAS EN OTRO LUGAR. › H05K CIRCUITOS IMPRESOS; ENCAPSULADOS O DETALLES DE LA CONSTRUCCIÓN DE APARATOS ELECTRICOS; FABRICACION DE CONJUNTOS DE COMPONENTES ELECTRICOS. › Aparatos o procedimientos para la fabricación de circuitos impresos.

- H05K3/12 H05K […] › H05K 3/00 Aparatos o procedimientos para la fabricación de circuitos impresos. › utilizando las técnicas de impresión para aplicar el material conductor.

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2359241_T3.pdf

Fragmento de la descripción:

La invención se refiere a un procedimiento para alinear el sustrato y la plantilla de impresión en un proceso de impresión de pasta de soldar y a un dispositivo para alinear el sustrato y la plantilla de impresión en un proceso de impresión de pasta de soldar.

Durante la impresión de sustratos con pasta de soldar, en particular circuitos impresos, es conocido colocar un circuito impreso en la cama de impresión de un equipo impresor. La inserción se produce distanciada de la plantilla de impresión del equipo impresor. A continuación se introduce un dispositivo óptico de captación en la zona entre sus-trato y plantilla de impresión para, en base a estructuras de sustratos y plantilla de impresión, posibilitar una alineación de estas dos partes, una respecto de la otra. El dispositivo óptico de captación configurado como una cámara tiene, preferentemente, dos objetivos y, por lo tanto, puede inspeccionar, simultáneamente, la cara de impresión del sustrato y la cara de la plantilla de impresión vuelta al sustrato. En las estructuras puede tratarse, por ejemplo, de estructuras de circuito impreso y/o bordes de sustrato del sustrato o bien orificios de impresión o bordes de la plantilla de impresión. Allí donde durante el proceso de impresión deba ser aplicada pasta de soldar sobre un circuito impreso, en particular un PAD (Piezo-Controlled Aperture Displacement), existe sobre el sustrato una estructura de circuito impreso correspondiente explorable sobre el sustrato y una abertura correspondiente en la plantilla de impresión. Para una impresión impecable es necesario que el sustrato y la plantilla de impresión tengan antes del proceso de impresión una alineación precisa uno respecto del otro, para garantizar que la pasta de soldar sea posicionada con precisión sobre el circuito impreso. En los circuitos electrónicos altamente integrados, las distancias entre las diferentes vías impresas son muy pequeñas, de modo que al imprimir se requiere una gran precisión. El proceso de alineación mediante el dispositivo óptico de captación mencionado debe ser repetido al imprimir cada sustrato individual de un lote de impresión, es decir, siempre el dispositivo óptico de captación se introduce entre el sustrato y la plantilla de impresión, después se produce un registro entre el sustrato y la plantilla de impresión y sólo entonces puede realizarse el proceso de impresión. Para la realización del proceso de impresión es necesario que la cámara salga nuevamente del espacio entre el sustrato y la plantilla de impresión. Sólo entonces, la plantilla de impresión y el sustrato pueden aproximarse uno al otro y realizarse el proceso de impresión. Se hace obvio que, gracias a esta forma de proceder, el tiempo necesario para el proceso de impresión es relativamente grande debido a la inserción y remoción respectiva de la cámara, es decir, el número de sustratos a imprimir de un lote de impresión es relativamente pequeño por unidad de tiempo.

El documento DE 3928527 da a conocer una máquina impresora serigráfica con una unidad de mando que presenta una cámara electrónica.

Por lo tanto, la invención tiene el objetivo de indicar un procedimiento y un dispositivo en los que se reduce el tiempo de ciclo a reunir para cada sustrato en virtud de la aplicación de pasta de soldar, de modo que pueda imprimirse por unidad de tiempo un gran número de sustratos de un lote de impresión. En este proceso debe garantizarse una gran precisión, es decir, los depósitos de pasta de soldar se asignan con alta precisión a las estructuras respectivas del circuito impreso o semejante.

Dicho objetivo es conseguido mediante el proceder siguiente. Se produce un transporte del primer sustrato a una posición distanciada enfrente de la plantilla de impresión. En este "primer" sustrato se trata del primer sustrato de un lote de impresión que, por ejemplo, puede incluir algunos centenares de sustratos. A continuación, un primer dispositivo óptico de captación, en particular una cámara, ingresa entre la cara de impresión del primer sustrato y la plantilla de impresión. Con ayuda de dicho primer dispositivo óptico de captación se produce la captación de primeras estructuras, determinantes de la posición, del primer sustrato y de la plantilla de impresión. O sea, se captan las estructuras que deben coincidir entre ellas sobre el primer sustrato y la plantilla de impresión, debiendo ello producirse, como mínimo, en dos puntos distanciados uno del otro, para prevenir defectos de alineación por torsión. A continuación, mediante las informaciones obtenidas durante la detección entre sí de las estructuras se produce una alineación del primer sustrato y la plantilla de impresión. Para ello, el alojamiento del sustrato y/o la sujeción de la plantilla de impresión puede desplazarse tanto en sentido X como en sentido Y y es torsionable también sobre dicho plano. Una vez producida la alineación, mediante un segundo dispositivo óptico de captación dispuesto debajo de la cama de impresión, o sea, del alojamiento del sustrato, se realiza una captación de datos referenciales de segundas estructuras determinantes de la posición sobre la cara del primer sustrato alineado opuesta a la de la impresión. Por consiguiente, por medio del segundo dispositivo óptico de captación (segunda cámara) son detectadas segundas estructuras del primer sustrato sobre la cara que no debe imprimirse del sustrato. Gracias a que previamente se produjo una alineación entre el primer sustrato y la plantilla de impresión, el sustrato se encuentra en la posición de impresión correcta, de modo que mediante el segundo dispositivo óptico de captación las segundas estructuras captadas pueden obtenerse en relación a su posición, tamaño y/o forma y almacenarse el resultado obtenido en forma de datos referenciales. Como cada sustrato de un lote de impresión, o sea, por ejemplo, los circuitos impresos de un mismo tipo de un lote de impresión pueden presentar en la cara superior e inferior estructuras dispuestas entre sí con gran precisión, la posición alineada del sustrato en la cama de impresión es "memorizada" debido a las estructuras detectadas de espaldas a la cara de impresión. Si se han registrado los datos referenciales, se produce una remoción del primer dispositivo óptico de captación y el primer sustrato puede ser impreso sobre la cara de impresión. A continuación, el primer sustrato impreso es quitado y el segundo sustrato del lote de impresión es colocado en la cama de impresión, de modo que se encuentra en posición enfrente de la plantilla de impresión. De aquí en más, para realizar el proceso de alineación entre la plantilla de impresión y el sustrato ya no es necesario entrar el primer dispositivo óptico de captación entre el sustrato y la plantilla de impresión, sino que es suficiente que mediante el segundo dispositivo óptico de captación se capten las estructuras presentes en la cara del segundo sustrato opuesta a la cara de impresión y, de este modo, establecer datos reales. Cuando no existe una alineación precisa entre el sustrato y la plantilla de impresión, los datos reales captados pueden desviarse de los datos referenciales determinados anteriormente en el primer sustrato. Por lo tanto, debido a las informaciones resultantes de la comparación entre los datos reales y los datos referenciales, debe realizarse, uno respecto del otro, una alineación del segundo sustrato y la plantilla de impresión. Una vez efectuado, se realiza el proceso de impresión. Debido a que, como mencionado, el primer dispositivo óptico de captación no debe entrar en cada sustrato entre el sustrato y la plantilla de impresión, sino que a partir del segundo sustrato, mediante el segundo dispositivo óptico de captación, para la captación de los datos reales solamente debe inspeccionarse la cara del sustrato opuesta a la cara de impresión, el ciclo de impresión puede realizarse considerablemente más rápido, de modo que por unidad de tiempo pueden imprimirse con pasta de soldar con alta precisión un gran número de sustratos de un lote de impresión.

**(Ver fórmula)**

Después del registro de las primeras estructuras determinantes de la posición del primer sustrato y de la plantilla de impresión, también es posible, alternativamente al procedimiento precedente, no realizar mediante el primer dispositivo óptico de captación ninguna alineación del primer sustrato y plantilla de impresión uno respecto del otro. Es suficiente cuando mediante el primer dispositivo óptico de captación se captan desviaciones de posición entre estos dos componentes y se detectan "virtualmente" en forma de datos de corrección. A continuación, en el segundo sus-trato... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la alineación del sustrato (2) y la plantilla de impresión (1), uno respecto del otro, al imprimir el sustrato (2) con pasta de soldar, con las etapas siguientes:

a) transporte del primer sustrato (2') a una posición distanciada enfrentada a la plantilla de impresión (1), b) inserción de un primer dispositivo de captación (6) entre la cara de impresión (10) del primer sustrato (2') y la plantilla de impresión (1), c) captación de primeras estructuras (12, 12'), determinantes de la posición, del primer sustrato (2') y de la plantilla de impresión (1) mediante el primer dispositivo óptico de captación (6), d) alineación del primer sustrato (2') y la plantilla de impresión (1), uno respecto del otro, en base de las informaciones obtenidas de la captación de estructuras, e) captación mediante un segundo dispositivo óptico de captación (14) de datos referenciales de segundas estructuras (17), determinantes de la posición, en la cara (18) de espaldas a la cara de impresión (10) del primer sustrato (2') alineado, f) remoción del primer dispositivo de captación (6), eliminación del primer sustrato (2') y transporte de un segundo sustrato (2") a una posición enfrentada a la plantilla de impresión (1), g) captación mediante el segundo dispositivo óptico de captación (14) de datos reales de segundas estructuras (17), determinantes de la posición, en la cara de espaldas a la cara de impresión (10) del segundo sustrato (2"), h) alineación del segundo sustrato (2") y la plantilla de impresión (1), uno respecto del otro, en base a una comparación de datos referenciales y datos reales.

2. Procedimiento para la alineación del sustrato y la plantilla de impresión, uno respecto del otro, al imprimir el sus-trato con pasta de soldar, con las etapas siguientes:

a) transporte del primer sustrato (21) a una posición distanciada enfrentada a la plantilla de impresión (1), b) inserción de un primer dispositivo óptico de captación (6) entre la cara de impresión (10) del primer sustrato (2') y la plantilla de impresión (1), c) captación de primeras estructuras (12, 12'), determinantes de la posición, del primer sustrato (2') y de la plantilla de impresión (1) mediante el primer dispositivo óptico de captación (6), d) obtención de los datos de corrección caracterizantes de la posición relativa del primer sustrato (2') y la plantilla de impresión (1), basada en la captación de estructuras, e) captación mediante un segundo dispositivo óptico de captación (14) de datos referenciales de segundas estructuras (17), determinantes de la posición, en la cara de espaldas a la cara de impresión (10) del primer sustrato (2'), f) remoción del primer dispositivo óptico de captación (6), eliminación del primer sustrato (2') y transporte de un segundo sustrato (2") a una posición enfrentada a la plantilla de impresión (1), g) captación mediante el segundo dispositivo óptico de captación (14) de datos reales de segundas estructuras (17), determinantes de la posición, en la cara de espaldas a la cara de impresión (10) del segundo sustrato (2"), h) alineación del segundo sustrato (2") y la plantilla de impresión (1), uno respecto del otro, en base a una comparación de datos referenciales y datos reales teniendo en cuenta los datos de corrección.

3. Dispositivo para la alineación del sustrato (2) y plantilla de impresión (1), uno respecto del otro, al imprimir el sus-trato (2) con pasta de soldar, en particular para la realización del procedimiento según una o más reivindicaciones precedentes, compuesto de un primer dispositivo óptico de captación (6) que puede insertar y removerse entre la cara de impresión (10) del sustrato (2) y la plantilla de impresión (1), un segundo dispositivo óptico de captación (14) que inspecciona la cara (18) del sustrato (2) situada enfrente de la cara de impresión (10) y un dispositivo de corrección (24) que procesa los datos de captación del primer dispositivo óptico de captación (6) y los datos de inspección del segundo dispositivo óptico de captación (14) para la corrección de la posición, relativa uno respecto del otro, del sustrato (2) y la plantilla de impresión (1).

4. Dispositivo según la reivindicación 3, caracterizado por el hecho de que la impresión se realiza mediante una máquina impresora serigráfica.

5. Dispositivo según una de las reivindicaciones precedentes 3,4, caracterizado por el hecho de que el primer dispositivo óptico de captación es una cámara (7) con dos objetivos (8, 9) diametralmente opuestos uno del otro.

6. Dispositivo según una de las reivindicaciones precedentes 3-5, caracterizado por el hecho de que el primer dispositivo óptico de captación (6) está dispuesto de modo insertable y removible entre la plantilla de impresión (1) y el sustrato (2).

7. Dispositivo según una de las reivindicaciones precedentes 3-6, caracterizado por el hecho de que, el primer dispositivo óptico de captación (6) está configurado desplazable en sentido X e Y.

8. Dispositivo según una de las reivindicaciones precedentes 3-7, caracterizado por el hecho de que, el segundo dispositivo óptico de captación (14) está configurado desplazable en sentido X e Y.

9. Dispositivo según una de las reivindicaciones precedentes 3-8, caracterizado por el hecho de que están previstos dos segundos dispositivos ópticos de captación (14) que inspeccionan diferentes zonas de la cara (18) del sustrato (2).

Patentes similares o relacionadas:

MÁQUINA DE SERIGRAFÍA Y CÉLULA DE BATERÍA SOLAR, del 8 de Agosto de 2011, de MITSUBISHI ELECTRIC CORPORATION: Una máquina de serigrafía, que comprende: un marco de impresión que incluye una superficie del marco que tiene una pluralidad de orificios […]

METODO DE FABRICACION DE SENSORES ELECTROQUIMICOS, del 24 de Marzo de 2010, de LIFESCAN SCOTLAND LTD: Un método de fabricación de sensores electroquímicos que comprende el transporte de una banda de un sustrato desde un primer rollo de material de sustrato […]

METODO DE FABRICACION DE SENSORES ELECTROQUIMICOS, del 24 de Marzo de 2010, de LIFESCAN SCOTLAND LTD: Un método de fabricación de sensores electroquímicos que comprende el transporte de una banda de un sustrato desde un primer rollo de material de sustrato […]

HUMIDIFICADORES DE IMPRESION ENZIMATICA EN UN PROCESO CONTINUO PARA LA FABRICACION DE SENSORES ELECTROQUIMICOS, del 17 de Marzo de 2010, de LIFESCAN SCOTLAND LTD: Un método para mejorar la calidad de impresión en un proceso de fabricación de banda para sensores electroquímicos en el que dicho proceso de fabricación de banda incluye […]

HUMIDIFICADORES DE IMPRESION ENZIMATICA EN UN PROCESO CONTINUO PARA LA FABRICACION DE SENSORES ELECTROQUIMICOS, del 17 de Marzo de 2010, de LIFESCAN SCOTLAND LTD: Un método para mejorar la calidad de impresión en un proceso de fabricación de banda para sensores electroquímicos en el que dicho proceso de fabricación de banda incluye […]

PREACONDICIONAMIENTO DE UN SUBSTRATO EN UN PROCESO CONTINUO DE FABRICACION DE SENSORES ELECTROQUIMICOS, del 7 de Diciembre de 2009, de LIFESCAN SCOTLAND LTD: Un método de preacondicionar un sustrato en un proceso de fabricación de lámina donde dicho proceso de fabricación de lámina incluye una […]

PREACONDICIONAMIENTO DE UN SUBSTRATO EN UN PROCESO CONTINUO DE FABRICACION DE SENSORES ELECTROQUIMICOS, del 7 de Diciembre de 2009, de LIFESCAN SCOTLAND LTD: Un método de preacondicionar un sustrato en un proceso de fabricación de lámina donde dicho proceso de fabricación de lámina incluye una […]

Procedimiento de medición de la alineación del procedimiento láser, del 26 de Febrero de 2020, de Tecnomar Oy: Un procedimiento de medición de alineación del procedimiento láser aplicable a un procedimiento de fabricación bobina a bobina que incluye […]

Procedimiento de fabricación de una placa de circuito impreso con microrradiadores, del 12 de Febrero de 2020, de Rayben Technologies (HK) Limited: Placa de circuito impreso que presenta una superficie superior y una superficie inferior que comprende: un radiador provisto de un núcleo eléctricamente […]

Composición de resina y uso de la misma, del 8 de Enero de 2020, de Shengyi Technology Co., Ltd: Una composición de resina, en la que la mezcla de resinas comprende una resina de polifeniléter modificada y un compuesto de silicio orgánico que […]

Uso de una composición de resina termoendurecible de tipo vitrímero para la fabricación de piezas de aislamiento eléctrico, del 26 de Junio de 2019, de ARKEMA FRANCE: Uso de una composición que contiene, además de una resina termoendurecible de tipo epoxídico y un endurecedor seleccionado entre los anhídridos […]