METODO PARA CONTROLAR UNA CANTIDAD DE MATERIAL SUMINISTRADA DURANTE UNA TRANSFERENCIA MATERIAL.

Un método para controlar una cantidad de material suministrado durante una transferencia de material,

que comprende las etapas de: aportar una cantidad deseada de un material a suministrar desde una posición de suministro hasta una posición deseada; caracterizado por: actualizar la cantidad deseada durante el suministro del material utilizando un algoritmo basado en un modelo predictivo; y actualizar dicho algoritmo basado en un modelo predictivo basado en datos de rendimiento de proceso utilizando un procedimiento de mínimos cuadrados recursivo, en el que dicho algoritmo basado en un modelo predictivo actualiza la cantidad deseada para igualar una cantidad suministrada más una cantidad sobrante prevista, en el que dicha cantidad sobrante prevista está definida por el siguiente modelo predictivo: K1 * Q + K2 * Q2 donde, K1 y K2 son parámetros de dicho modelo predictivo que son independientes del caudal de material, y Q es el caudal medido o calculado del material

Tipo: Resumen de patente/invención. Número de Solicitud: W0032202US.

Solicitante: THE PROCTER & GAMBLE COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: ONE PROCTER & GAMBLE PLAZA,CINCINNATI, OHIO 45202.

Inventor/es: ASH,RAYMOND,HOUSTON, CHAPPELL,DAVID,ARTHUR, IVEY,LARA JEANNE.

Fecha de Publicación: .

Fecha Concesión Europea: 16 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- G01G13/12 FISICA. › G01 METROLOGIA; ENSAYOS. › G01G DETERMINACION DEL PESO. › G01G 13/00 Aparatos para pesar con llenado o vaciado automáticos para pesar cantidades determinadas de un producto (para pesar un producto cuyo flujo es continuo G01G 11/00; pesadas de control G01G 15/00; para fluidos G01G 17/04; para la dosificación por peso de productos a mezclar G01G 19/22; para pesar por combinación G01G 19/387). › Dispositivos para corregir el excedente de producto con el momento de parar de llenar, es decir, la cantidad de producto que está aún cayendo del sistema de llenado en el momento en que el aparato pesador detiene el sistema de llenado.

- G01G13/285B4

Clasificación PCT:

- G01G13/12 G01G 13/00 […] › Dispositivos para corregir el excedente de producto con el momento de parar de llenar, es decir, la cantidad de producto que está aún cayendo del sistema de llenado en el momento en que el aparato pesador detiene el sistema de llenado.

- G01G13/285 G01G 13/00 […] › implicando una comparación con un valor de referencia (G01G 13/29 tiene prioridad).

Clasificación antigua:

- G01G13/12 G01G 13/00 […] › Dispositivos para corregir el excedente de producto con el momento de parar de llenar, es decir, la cantidad de producto que está aún cayendo del sistema de llenado en el momento en que el aparato pesador detiene el sistema de llenado.

- G01G13/285 G01G 13/00 […] › implicando una comparación con un valor de referencia (G01G 13/29 tiene prioridad).

Fragmento de la descripción:

Método para controlar una cantidad de material suministrada durante una transferencia de material.

Campo de la invención

La presente invención se refiere a sistemas de pesado y suministro, y de manera más específica a un método mejorado para controlar la cantidad de material suministrado durante una transferencia de material.

Antecedentes de la invención

En muchos sistemas de pesado/mezclado de lotes, los materiales son suministrados a un depósito de mezcla en una secuencia y según cantidades determinadas en una receta o fórmula. Con frecuencia, los materiales son suministrados al depósito de mezcla a velocidades de suministro variables. En algunos sistemas, la velocidad de suministro varía de menos de 0,45 kg/s (una libra por segundo) a más de 136,1 kg/s (trescientas libras por segundo). Independientemente de las velocidades de suministro, es deseable suministrar la cantidad exacta de material al lote en el menor tiempo posible. Esto supone utilizar velocidades máximas de suministro durante el mayor tiempo posible y, a continuación, a medida que la cantidad suministrada se aproxima a una cantidad deseada, detener el suministro para obtener la cantidad deseada de material sin reducir la velocidad de suministro del producto.

Durante el suministro del material, la lectura de la báscula en cada momento es diferente de la cantidad real de material suministrado o del peso final que se obtendría si se detuviese o interrumpiese el suministro en dicho momento exacto. La diferencia entre el peso final del lote y la lectura de la báscula en la interrupción se denomina Sobrante. Por este motivo, no es posible suministrar el material a velocidad máxima y luego detener el suministro cuando la lectura de la báscula alcanza el peso deseado para obtener la cantidad exacta de material deseada.

Un método habitual para solucionar este problema utiliza un suministro de dos etapas que cambia a un suministro lento y de goteo a medida que la lectura de la báscula alcanza un porcentaje establecido (normalmente el 80-90%) de la cantidad deseada. Variantes de este método utilizan suministros de etapas múltiples o válvulas de regulación, pero todas presentan el efecto de alargar la duración del suministro. Es posible mejorar la precisión disminuyendo el caudal de goteo, con el inconveniente de una mayor duración del suministro. Los agitadores del proceso provocan un ruido considerable, que solamente puede ser reducido o eliminado mediante un filtrado mecánico o electrónico, sacrificando la duración del suministro para obtener una mayor precisión.

El documento EP 0533968 da a conocer un método y un dispositivo para controlar dispositivos de llenado en balanzas de medición diferencial. En las balanzas de medición de este tipo, se dispone entre un depósito previo y un recipiente de suministro un dispositivo de cierre para el llenado cíclico de dicho recipiente de suministro, abriéndose dicho dispositivo en el caso de un llenado mínimo predecible del recipiente de suministro y cerrándose en el caso de un llenado máximo predecible. En una primera operación de llenado y medición, se establece o predetermina una evolución entre el peso y el tiempo como evolución de referencia, y se almacena de modo que pueda ser invocada. Durante la operación de pesado, la evolución del peso se determina de manera continua durante la operación de llenado y medición, y se compara con la evolución de referencia predeterminada. Si la evolución determinada del peso difiere de la evolución de referencia en una cantidad determinable, el dispositivo de cierre recibe una señal o indicación de que ésta última es defectuosa.

Resulta necesario un método para cuantificar y predecir la cantidad de sobrante que se producirá durante el suministro de material. Asimismo, es necesario un método para controlar mejor la cantidad de material suministrado durante una transferencia de material, de acuerdo con una cantidad deseada.

Breve descripción de los dibujos

Aunque la memoria descriptiva concluye con reivindicaciones que delimitan especialmente y reivindican distintivamente la presente invención, se cree que la presente invención se comprenderá mejor a partir de la siguiente descripción de las realizaciones preferidas, conjuntamente con los dibujos acompañantes, en los cuales los números de referencia similares identifican elementos similares y en donde:

la Figura 1 es un diagrama de bloques esquemático de un dispositivo para controlar la cantidad de material suministrado durante una transferencia de material;

la Figura 2 es un diagrama de bloques esquemático de la lógica de control para determinar el punto de interrupción del suministro de un material, pudiendo estar incorporada dicha lógica de control en un controlador de báscula;

la Figura 3 es un diagrama de flujo que muestra un método para controlar la cantidad de material suministrado durante una transferencia de material;

la Figura 4 es un diagrama de flujo que muestra un método para controlar las cantidades y la duración de suministros múltiples de material utilizando una técnica de suministro superpuesto;

la Figura 5 es un ejemplo de un método para determinar si al menos un parámetro de un algoritmo basado en un modelo predictivo previo debe ser sustituido por al menos un nuevo parámetro del algoritmo basado en un modelo predictivo, a efectos de adaptar el algoritmo basado en un modelo predictivo;

la Figura 6 es una configuración del proceso a título de ejemplo para un sistema de pesado/mezclado de lotes;

la Figura 7 es un diagrama que muestra una secuencia habitual de suministros múltiples de material sin la utilización de una técnica de suministro superpuesto como la de la técnica anterior;

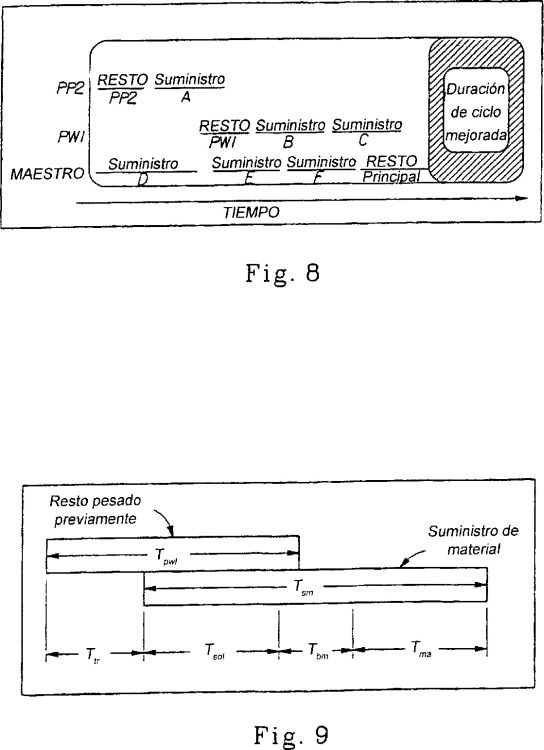

la Figura 8 es un diagrama que muestra una nueva secuencia de suministros múltiples de material que utiliza una técnica de suministro superpuesto como la descrita en la presente invención; y

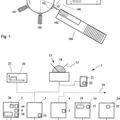

la Figura 9 es un diagrama que muestra los cálculos de la técnica de suministro superpuesto.

Resumen de la invención

La presente invención se refiere a un método para controlar una cantidad de material suministrado durante una transferencia de material según la reivindicación 1. En las reivindicaciones dependientes se describen otras ventajas. Este método incluye las etapas de aportar una cantidad deseada de material a suministrar desde una posición de suministro hasta una posición deseada, actualizar la cantidad deseada durante el suministro del material utilizando un algoritmo basado en un modelo predictivo, y actualizar el algoritmo basado en un modelo predictivo basado en datos de rendimiento de proceso utilizando un procedimiento de mínimos cuadrados recursivo. La presente invención también hace referencia a un algoritmo de selección adaptativo que se utiliza para determinar si al menos un parámetro del algoritmo basado en un modelo predictivo previo debe ser sustituido por al menos un nuevo parámetro del algoritmo basado en un modelo predictivo, a efectos de adaptar el algoritmo basado en un modelo predictivo en respuesta a un cambio del proceso.

Descripción detallada de la invención

La Fig. 1 representa una realización preferida de un sistema 10 según la presente invención. El sistema 10 está representado con un depósito de mezcla 11 y un depósito 12 de pesado previo. Es posible utilizar cualquier número de depósitos de mezclado y/o de pesado previo. Es posible utilizar materiales tales como líquidos, polvos o gránulos, aunque de manera no limitativa. Dichos materiales pueden ser suministrados y medidos en cada depósito 11, 12 mediante válvulas, tales como las válvulas 13-15. Es posible utilizar cualquier tipo de válvula, tal como una válvula de mariposa, aunque de manera no limitativa. Es posible medir el material contenido en cada depósito 11, 12 mediante la utilización de células 16 de carga. Es posible utilizar cualquier tipo de célula de carga, tal como las comercializadas por Mettler Toledo, aunque de manera no limitativa. El sistema 10 incorpora además un controlador de báscula 17 que está conectado a un controlador 18 de lógica programable (PLC, por sus siglas en inglés). El controlador de báscula transmite información sobre el suministro de material, tal como el peso 19 del material, la velocidad 20 de suministro del material y una señal 21 de interrupción al PLC 18. El controlador 17 de báscula y el PLC 18 trabajan conjuntamente con un controlador 22 de salida de válvula para determinar el instante adecuado para cerrar las válvulas y permitir el suministro...

Reivindicaciones:

1. Un método para controlar una cantidad de material suministrado durante una transferencia de material, que comprende las etapas de:

aportar una cantidad deseada de un material a suministrar desde una posición de suministro hasta una posición deseada; caracterizado por:

actualizar la cantidad deseada durante el suministro del material utilizando un algoritmo basado en un modelo predictivo; y

actualizar dicho algoritmo basado en un modelo predictivo basado en datos de rendimiento de proceso utilizando

un procedimiento de mínimos cuadrados recursivo,

en el que dicho algoritmo basado en un modelo predictivo actualiza la cantidad deseada para igualar una cantidad suministrada más una cantidad sobrante prevista, en el que dicha cantidad sobrante prevista está definida por el siguiente modelo predictivo:

donde,

K1 y K2 son parámetros de dicho modelo predictivo que son independientes del caudal de material, y

Q es el caudal medido o calculado del material.

2. El método de la reivindicación 1, en el que la velocidad hacia abajo inicial del material es igual a cero o independiente del caudal, de modo que:

donde,

Tf es una constante de tiempo compuesto de filtro,

KV es un factor de paso a través de la válvula igual a

y v0 es la velocidad hacia abajo inicial del material.

3. El método de la reivindicación 1, en el que la velocidad hacia abajo inicial del material es proporcional al caudal, de modo que:

en el que:

Tf es una constante de tiempo compuesto de filtro,

KV es un factor de paso a través de la válvula igual a

y K2 = - 1/(32,2

en el que ? es la densidad del material, y

AV es un área de sección transversal de una válvula u otro conducto a través del cual el material se desplaza desde la posición de suministro hasta la posición deseada.

4. El método de la reivindicación 1, en el que dicha K1 y dicha K2 se actualizan a partir de los datos de rendimiento del proceso utilizando dicho procedimiento de mínimos cuadrados recursivo.

5. El método de la reivindicación 1, en el que se utiliza un algoritmo de selección adaptativo para determinar si al menos un parámetro del algoritmo basado en un modelo predictivo previo debería ser sustituido por al menos un nuevo parámetro del algoritmo basado en un modelo predictivo a fin de adaptar el algoritmo basado en un modelo predictivo en respuesta a un cambio del proceso, basándose dicha determinación en los datos de rendimiento del proceso.

6. El método de la reivindicación 5, en el que dicho algoritmo de selección adaptativo comprende las etapas de:

definir un sistema de coordenadas para mostrar los valores de una variable dependiente con respecto a los valores de al menos una variable independiente, estando relacionada dicha variable dependiente con dicha variable independiente mediante una función matemática que define un modelo predictivo;

definir un área de referencia cerrada en dicho sistema de coordenadas, teniendo dicha área de referencia cerrada un punto central fijo situado en valores de dichas variables dependiente e independiente que se basan en los valores de los datos de suministro de material aceptables predeterminados, en el que las dimensiones de dicha área de referencia cerrada se establecen inicialmente basándose en los valores de los datos de suministro de material aceptables predeterminados, en el que dichas dimensiones y dicho punto central están sujetos a un ajuste basado en normas utilizando los datos de rendimiento del proceso;

definir un número finito de áreas de selección cerradas más pequeñas sucesivamente en dicho sistema de coordenadas, teniendo cada una de dichas áreas de selección cerradas un punto central situado en valores de dichas variables dependiente e independiente que se basan en los valores promedio actuales de dichas variables dependiente e independiente calculados a partir de los datos de rendimiento del proceso, en el que las dimensiones de dichas áreas de selección cerradas están definidas por múltiplos fraccionarios más pequeños sucesivamente de dichas dimensiones del área de referencia cerrada;

definir al menos una norma de decisión mediante la que es posible utilizar un nuevo punto específico que tiene los valores de dichas variables dependiente e independiente derivados de los datos de rendimiento del proceso para seleccionar una norma específica mediante la que se modificará dicho modelo predictivo, dependiendo dicha selección de cuál de dichas áreas contiene dicho punto.

7. El método de la reivindicación 6, que comprende además las etapas de:

definir dos de dichas áreas de selección cerradas y cuatro de dichas normas de decisión de la siguiente manera:

8. El método de la reivindicación 6, en el que dicha variable dependiente es una cantidad sobrante real.

9. El método de la reivindicación 6, en el que el número de dichas variables independientes es igual a uno y dicha variable independiente es el caudal de interrupción de dicho material.

10. El método de la reivindicación 6, en el que dicho número de áreas de selección cerradas es 2.

11. El método de la reivindicación 6, en el que dicho número de áreas de selección cerradas es 3.

12. El método de la reivindicación 1, en el que dicho método se inicia automáticamente por el hecho de que los valores iniciales de dichos parámetros del algoritmo basado en un modelo predictivo se establecen automáticamente a partir de los datos del primer suministro de material.

13. El método de la reivindicación 1, en el que dicho método se corrige automáticamente por el hecho de que dichos parámetros del algoritmo basado en un modelo predictivo se ponen a cero cuando se detectan características modificadas del proceso o del material que cumplen criterios especificados.

14. El método de la reivindicación 1, en el que dicho Q es igual al caudal máximo medido o calculado del material.

15. El método de la reivindicación 1, en el que dichas etapas están contenidas en un medio legible por ordenador.

16. El método de la reivindicación 1, en el que dichas etapas están contenidas en un dispositivo de control digital.

17. El método de la reivindicación 1, en el que dichas etapas están contenidas en una señal de datos informáticos incluida en una onda portadora.

18. El método de la reivindicación 1, en el que se mantiene un caudal único de suministro de material hasta un instante en el que el suministro de material se interrumpe totalmente.

19. El método de la reivindicación 18, en el que el caudal único de suministro de material se establece en su máximo nivel.

20. El método de la reivindicación 18, en el que dicho método utiliza un algoritmo basado en un modelo predictivo y un algoritmo adaptativo, donde dicho algoritmo adaptativo actualiza al menos un parámetro del algoritmo basado en un modelo predictivo.

Patentes similares o relacionadas:

DISPOSITIVO SEMIAUTOMATICO DE PESADO DE FRUTAS., del 16 de Abril de 1980, de FOOD MACHINERY ESPAÑOLA, S.A.: Dispositivo semiautomático de pesado de frutos, caracterizado esencialmente por el hecho de comprender preferentemente dos vibradores de diferente […]

Dispositivo y procedimiento para el funcionamiento de un dispositivo de pesaje y llenado, del 29 de Abril de 2020, de HAVER & BOECKER OHG: Procedimiento para el funcionamiento de una máquina de llenado con al menos un equipo de memoria , un equipo de evaluación y una unidad de pesaje […]

Dispositivo y procedimiento para el funcionamiento de un dispositivo de pesaje y llenado, del 29 de Abril de 2020, de HAVER & BOECKER OHG: Procedimiento para el funcionamiento de una máquina de llenado con al menos un equipo de memoria , un equipo de evaluación y una unidad de pesaje […]

Sistema de transporte de material a granel, del 21 de Diciembre de 2018, de K-TRON TECHNOLOGIES, INC.: Metodo para mantener un flujo uniforme en un sistema de manejo de material a granel que tiene un alimentador de material , un recipiente de material […]

PROCEDIMIENTO DE LLENADO DE UN RECIPIENTE., del 1 de Abril de 2005, de S.E.R.A.C. GROUP: Procedimiento de llenado de un recipiente con un peso neto de producto mediante un órgano de llenado dispuesto para introducir el producto en el recipiente […]

PROCEDIMIENTO DE LLENADO DE UN RECIPIENTE CON PESO NETO DE REFERENCIA., del 16 de Noviembre de 1997, de GRAFFIN, ANDRE: COMPRENDE LAS ETAPAS DE CONTROLAR UNA CIRCULACION DE MATERIA POR EL ORGANO DE LLENADO, MEDIR SOBRE INTERVALOS DE TIEMPO SUCESIVOS EL CAUDAL INSTANTANEO DE PRODUCTO INTRODUCIDO […]

PROCESO Y DISPOSITIVO DE DOSIFICACION PONDERAL DE RECIPIENTES., del 16 de Julio de 1995, de GRAFFIN, ANDRE: EL PROCESO COMPRENDE LAS ETAPAS DE INTRODUCCION DE UN PRODUCTO EN EL RECIPIENTE SEGUN AL MENOS UNA FASE DE LLENADO DE UN CAUDAL SUJETO […]

DISPOSITIVO DOSIFICADOR-PESADOR PARA SUBSTANCIAS QUE FLUYEN LENTAMENTE., del 16 de Diciembre de 1993, de BRABENDER TECHNOLOGIE KG: UN DISPOSITIVO DOSIFICADOR PARA SUBSTANCIAS QUE FLUYEN LENTAMENTE, COMO GRANULADO, POLVO Y LIQUIDOS CONSTA DE UN DEPOSITO DE MATERIAL PROVISTO CON UNA INSTALACION DE DESCARGA […]

DISPOSITIVO DE LLENADO DE RECIPIENTES CON DOSIFICACION PONDERAL., del 16 de Junio de 1993, de S.E.R.A.C. GROUP: EL DISPOSITIVO DE LLENADO SEGUN EL INVENTO CONSTA DE UN ORGANO DE ALIMENTACION ENLAZADO A AL MENOS UNA BOQUILLA DE LLENADO MEDIANTE UN ORGANO DE CONTROL […]