METODO PARA CONFORMAR EN PRENSA UNA PIEZA DE PANEL QUE TIENE UNA PARTE DOBLADA Y DISPOSITIVO DE CONFORMACION EN PRENSA.

Un método para conformar en prensa una pieza de panel (1) que tiene una parte doblada (2) a partir de un material (11) de panel hecho de aleación con base de aluminio y que tiene una parte (19) que va a ser producto que se conformará en un producto o que incluye una parte que se conformará en un producto,

que tiene una parte (16) objeto de restricción que se encuentra a lo largo de una periferia del material (11) de panel y que tiene una parte de forma añadida (20) que se establece en un lado interno de la parte (16) objeto de restricción y que rodea a la parte (19) que va a ser producto del material (11) de panel, el método comprende, en orden:

doblar el material (11) de panel a lo largo de una parte, que será la parte doblada (2) de la pieza de panel, de modo que el material (11) de panel se coloque a lo largo de una cara de conformación (8) de un troquel (9);

restringirla parte (16) objeto de restricción del material (11) de panel con el material (11) de panel colocado a lo largo de la cara de conformación (18) del troquel (9) de una matriz (7) de conformación en prensa;

estirar la parte de forma añadida (20) del material (11) de panel por una parte de estirado (15) de la matriz (7) de conformación en prensa una cantidad que es igual o inferior a un límite al que se puede estirar el material (11) de panel de manera que el material (11) de panel se alarga y jala entre la parte doblada (2) y la parte de forma añadida (20) por lo que la parte (19) que va a ser producto del material (11) de panel se adapta más o menos a la cara de conformación (8) del troquel (9); y

estirar o expandir la parte (19) que va a ser producto del material (11) de panel para que la parte (19) que va a ser producto se conforma en una forma de producto del producto; en el que

en la etapa de estiramiento de la parte de forma añadida (20), el material (11) de panel se estira por lo que el material fluye en la parte de forma añadida (20) de manera que cualquier arruga se produce fuera de la parte (19) que va a ser producto

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2006/002858.

Solicitante: TOYOTA JIDOSHA KABUSHIKI KAISHA.

Nacionalidad solicitante: Japón.

Dirección: 1, TOYOTA-CHO, TOYOTA-SHI, AICHI-KEN, 471-857.

Inventor/es: KOMATSU,JUNICHI.

Fecha de Publicación: .

Fecha Concesión Europea: 31 de Marzo de 2010.

Clasificación Internacional de Patentes:

- B21D22/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 22/00 Conformación sin cortado, por estampado, repujado o embutido (por medio de operaciones que no sean las que utilizan dispositivos o herramientas rígidas, masas flexibles o elásticas B21D 26/00). › Estampado que utiliza dispositivos o herramientas rígidas.

- B21D22/22 B21D 22/00 […] › dotados de dispositivos para mantener los bordes de las piezas (B21D 22/24 - B21D 22/30 tienen prioridad).

Clasificación PCT:

Fragmento de la descripción:

Método para conformar en prensa una pieza de panel que tiene una parte doblada y dispositivo de conformación en prensa.

Antecedentes de la invención

La invención se refiere en general a un método de conformación en prensa y a un dispositivo de conformación en prensa. Más específicamente, la invención se refiere a un método de conformación en prensa para conformar en prensa una pieza de panel hecha de aleación con base de aluminio de acuerdo con la reivindicación 1 y un dispositivo de conformación en prensa que se utiliza para realizar el método de conformación en prensa acorde con la reivindicación 4.

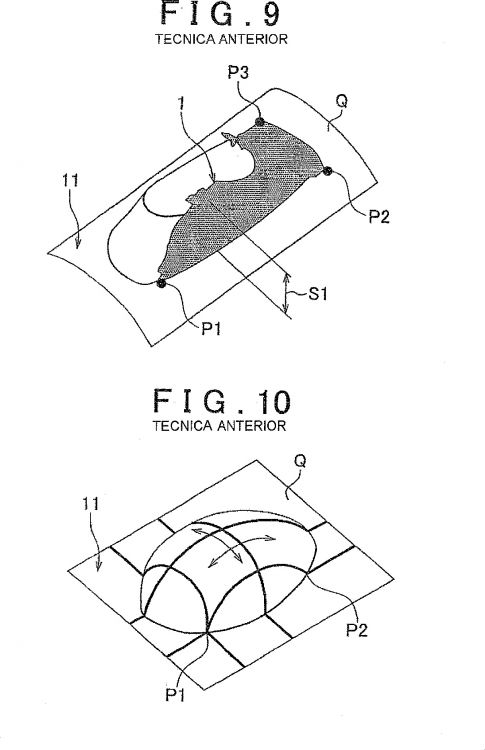

En los últimos años, han estado creciendo las necesidades de vehículos con pesos más ligeros. En vista de tal situación, se han situado más expectativas en el aumento del uso de piezas de panel (paneles de cubierta, paneles de guardabarros, etc.) hechas de aleación con base de aluminio. Un material de panel hecho de aleación con base de aluminio (a un material de panel hecho de aleación con base de aluminio se le hará referencia simplemente como "material de aluminio" en la descripción siguiente, aunque a veces se la hará referencia simplemente como "material de panel") tiene un límite de elasticidad y de resistencia a la tracción que se encuentran de forma sustancial en los mismos niveles que los de los aceros dulces de uso común. Mientras tanto, un valor de alargamiento y de tensión (valor r) del material de aluminio es más bajo que los de los aceros dulces de uso común. En consecuencia, el material de aluminio y el acero dulce son muy diferentes entre sí en la manera en que responden a la conformación en prensa. Se requiere mucha atención cuando el material de aluminio se prensa en formas. En general, como se muestra en la figura 9, cuando un material de aluminio 11 es prensado en formas para conformar un panel 1 de guardabarros, se establecen una dirección de prensa y una cara de matriz, que se utilizan durante el conformado en prensa, utilizando una cara plana Q que incluye tres puntos P1, P2 y P3 del panel 1 de guardabarros, como cara de referencia. En este caso, el límite hasta el que se puede estirar el material de aluminio 11 es aproximadamente 200 mm (es decir, el material de aluminio 11 se puede estirar 200 mm como máximo). Además, han de limitarse los cambios en la sección transversal del material de aluminio 11, que se producen debido a la conformación en prensa, para evitar arrugas y grietas. Como resultado, el diseño del panel 1 se limita significativamente.

Recientemente, la variedad de diseño de carrocerías de vehículos ha ido en aumento. Debido a este aumento, una dimensión del panel 1 de guardabarros, producido por conformado con prensa, en un plano dado cuando se ve desde la parte superior del panel 1 de guardabarros (en adelante, a esta dimensión se le hará referencia como una "dimensión plana") puede ser igual o superior a 500 mm. Cuando el material de aluminio 11 es prensado en formas para conformar el panel 1 de guardabarros que tiene una gran dimensión plana, una profundidad de estiramiento máxima S1, en la que el material de aluminio 11 es estirado la cantidad máxima (véase la figura 9), supera con creces el límite al que se puede estirar el material de aluminio 11. Como resultado, se producen grietas. Además, cuando el material de aluminio 11 es prensado en formas para conformar el panel 1 de guardabarros con una gran dimensión plana, la conformación en prensa se inicia desde el centro de una parte en la que el material de aluminio 11 es estirado la cantidad máxima. En consecuencia, como se muestra en la figura 10, la parte del material de aluminio 11, que será el panel 1 de guardabarros, no se prensa de manera uniforme. Además, un troquel (una matriz inferior) y el material de aluminio 11 hacen contacto entre sí en un punto. Como resultado, se producen arrugas en un producto. Las arrugas y grietas se pueden evitar hasta cierto punto, por ejemplo, disponiendo adecuadamente la cara de matriz y una parte de forma adicional y ajustando la cantidad de flujo del material provocada por la conformación en prensa. Sin embargo, cuando cambia la sección transversal de una parte doblada en gran medida, por ejemplo, cuando el panel 1 de guardabarros que tiene una gran dimensión plana se conforma a partir del material de aluminio 11, la aparición de arrugas y agrietamiento no se pueden evitar.

La publicación de solicitud de patente japonesa nº. JP-A-2004-188445 describe un método para prensar una placa de aleación con base de aluminio en formas. Según este método, una parte de extremo de la placa de aleación con base de aluminio se dobla antes de conformar una parte doblada. Este proceso de doblado se realiza de manera que, una parte, que se incluye en la parte de extremo de la placa de aleación con base de aluminio, la parte de extremo se conforma en la parte doblada, y que está en contacto con una superficie de unión (cara de matriz) durante el conformado en prensa, se adapta más o menos a una superficie de un soporte de pieza inicial durante la conformación en prensa. Entonces, la placa de aleación con base de aluminio se prensa en formas, mientras que el soporte de pieza inicial se realiza en la placa de aleación con base de aluminio que incluye la parte de la parte doblada, que está en contacto con la superficie de unión durante la conformación en prensa. Sin embargo, el método descrito no permite que sea posible uniformizar la profundidad de estirado si la sección transversal de la parte doblada cambia en gran medida, por ejemplo, si el panel 1 de guardabarros que tiene una gran dimensión plana se conforma desde la placa de aleación con base de aluminio. Como resultado, la parte de la placa 11 de aleación con base de aluminio, que será el panel 1 de guardabarros, no se prensa de manera uniforme, provocando arrugas en un producto. Si la conformación superplástica (conformación por soplado) es la adoptada aquí, se puede producir el panel 1 de guardabarros hecho de aleación con base de aluminio, que tiene una gran dimensión plana y alta calidad. Sin embargo, el material de aluminio para la conformación superplástica es más caro que el material de aluminio para la conformación en prensa. Como resultado de ello, la realización de la conformación superplástica aumenta los costes de producción.

Además, el tiempo de ciclo de la conformación superplástica es más largo que el de la conformación en prensa. Por lo tanto, realizar la conformación superplástica reduce significativamente la eficiencia de la producción (por ejemplo, aunque el tiempo de ciclo cuando el panel 1 de guardabarros hecho de aleación con base de aluminio se produce por conformación en prensa es de 7,5 segundos por pieza, el tiempo de ciclo cuando el panel 1 de guardabarros hecho de aleación con base de aluminio es producido por conformación superplástica es de 5 minutos por pieza). Como alternativa, el panel 1 de guardabarros puede ser producido soldando entre sí una parte de cara plana y una parte de cara lateral, que se conforman individualmente por conformación en prensa. Sin embargo, este método no ofrece ni alta calidad, ni alta eficiencia de la producción (el tiempo de ciclo cuando el panel 1 de guardabarros hecho de aleación con base de aluminio es producido por este método es de tres horas por pieza), ni un gran rendimiento de coste (se necesitan múltiples tipos de matrices).

Descripción de la invención

La invención se hace a la luz de las circunstancias antes descritas. La invención proporciona un método de conformación en prensa con el que se aumenta la flexibilidad en el diseño de las piezas de panel, conformadas por prensado de materiales de aluminio en formas. La invención proporciona también un dispositivo de conformación en prensa con el que se aumenta la flexibilidad en el diseño de las piezas de panel, conformadas por prensado de materiales de aluminio en formas.

Un primer aspecto de la invención se refiere a un método para la conformación en prensa de una pieza de panel según se define en la reivindicación 1 anexa.

En el método de acuerdo con el primer aspecto de la invención, la parte objeto de restricción del material de panel puede ser restringida sobre una cara de matriz que sea paralela a un plano que se extiende desde la cara de conformación del troquel.

En el método de acuerdo con el primer aspecto de la invención, el material de panel se dobla a lo largo de una parte de punta del troquel de manera que el material de panel se divide en dos partes que son contiguas entre sí.

Reivindicaciones:

1. Un método para conformar en prensa una pieza de panel (1) que tiene una parte doblada (2) a partir de un material (11) de panel hecho de aleación con base de aluminio y que tiene una parte (19) que va a ser producto que se conformará en un producto o que incluye una parte que se conformará en un producto, que tiene una parte (16) objeto de restricción que se encuentra a lo largo de una periferia del material (11) de panel y que tiene una parte de forma añadida (20) que se establece en un lado interno de la parte (16) objeto de restricción y que rodea a la parte (19) que va a ser producto del material (11) de panel, el método comprende, en orden:

doblar el material (11) de panel a lo largo de una parte, que será la parte doblada (2) de la pieza de panel, de modo que el material (11) de panel se coloque a lo largo de una cara de conformación (8) de un troquel (9);

restringirla parte (16) objeto de restricción del material (11) de panel con el material (11) de panel colocado a lo largo de la cara de conformación (18) del troquel (9) de una matriz (7) de conformación en prensa;

estirar la parte de forma añadida (20) del material (11) de panel por una parte de estirado (15) de la matriz (7) de conformación en prensa una cantidad que es igual o inferior a un límite al que se puede estirar el material (11) de panel de manera que el material (11) de panel se alarga y jala entre la parte doblada (2) y la parte de forma añadida (20) por lo que la parte (19) que va a ser producto del material (11) de panel se adapta más o menos a la cara de conformación (8) del troquel (9); y

estirar o expandir la parte (19) que va a ser producto del material (11) de panel para que la parte (19) que va a ser producto se conforma en una forma de producto del producto; en el que

en la etapa de estiramiento de la parte de forma añadida (20), el material (11) de panel se estira por lo que el material fluye en la parte de forma añadida (20) de manera que cualquier arruga se produce fuera de la parte (19) que va a ser producto.

2. El método según la reivindicación 1, caracterizado porque

la parte (16) objeto de restricción del material (11) de panel se restringe sobre una cara (17) de matriz que es paralela a un plano que se extiende desde la cara de conformación (8, 13, 14) del troquel (9).

3. El método según la reivindicación 1 ó 2, caracterizado porque

el material (11) de panel se dobla a lo largo de una parte de punta del troquel (9) de modo que el material (11) de panel se divide en dos partes, que son contiguas entre sí.

4. Un dispositivo de conformación en prensa provisto de una matriz (7) de conformación en prensa que incluye una matriz superior (5) y una matriz inferior (6), y que conforma una pieza de panel (1) que tiene una parte doblada (2) de un material (11) de panel hecho de aleación con base de aluminio y que tiene una parte (19) que va a ser producto, que se va a conformar en un producto o que incluye una parte que se va a conformar en un producto, que tiene una parte (16) objeto de restricción que se encuentra a lo largo de una periferia del material (11) de panel y que tiene una parte de forma añadida (20) que se encuentra en un lado interno de la parte (16) objeto de restricción y que rodea a la parte (19) que va a ser producto del material (11) de panel, el dispositivo de conformación en prensa comprende:

una parte (21) de conformación de producto que incluye un troquel (9) configurado para estirar o expandir la parte (19) que va a ser producto del material (11) de panel de manera que la parte (19) que va a ser producto se conforma en una forma de producto del producto;

una parte de restricción (18) configurada para restringir la parte (16) objeto de restricción del material (11) de panel con una parte del material (11) de panel, que será la parte doblada (2) de la pieza de panel (1) doblada a lo largo de una parte de punta del troquel (9);

una cara de apoyo (22) conformada en una forma de un marco que tiene una anchura predeterminada y configurada para soportar la parte de forma añadida (20) del material (11) de panel; y

una parte de estiramiento (15) configurada para, con la parte (16) objeto de restricción del material (11) de panel restringida por la parte de restricción (18), estirar la parte de forma añadida (20) del material (11) de panel una cantidad que es igual o inferior a un límite al que se puede estirar el material (11) de panel; en el que

la parte de estiramiento (15) está configurada para, antes del funcionamiento de la parte (21) de conformación de producto, estirar la parte de forma añadida (20) del material (11) de panel de modo que el material (11) de panel es alargado y jalado entre la parte doblada (2) y la parte de forma añadida (20) por lo que la parte (19) que va a ser producto del material (11) de panel se adapta más o menos al troquel (9) y fluye material en la parte de forma añadida (20) de manera que cualquier arruga se produce fuera de la parte (19) que va a ser producto.

5. El dispositivo de conformación en prensa según la reivindicación 4, caracterizado porque

la parte de restricción (18) tiene una cara (17) de matriz que es paralela a un plano que se extiende desde una cara de conformación (13, 14) del troquel (9).

6. El dispositivo de conformación en prensa según la reivindicación 4 ó 5, caracterizado porque

el troquel (9) tiene dos caras de conformación (13, 14) que se definen por la parte de punta que se extiende horizontalmente,

la parte (21) de conformación de producto que conforma una de las dos caras contiguas de la pieza de panel (1), que se definen por la parte doblada (2), se conforma en una (13) de las dos caras de conformación (13, 14), y

la parte (21) de conformación de producto que conforma la otra de las dos caras contiguas de la pieza de panel (1), que se definen por la parte doblada (2), se conforma en la otra (14) de las dos caras de conformación (13, 14).

Patentes similares o relacionadas:

Pieza estampada en caliente que tiene una junta soldada y método de fabricación para la pieza estampada en caliente, del 10 de Junio de 2020, de NIPPON STEEL CORPORATION: Un método de producción de una pieza estampada en caliente que tiene una junta soldada según la reivindicación, comprendiendo el método: una etapa de calentamiento […]

Método y dispositivo para producir componentes de acero endurecidos, del 6 de Mayo de 2020, de VOESTALPINE STAHL GMBH: Método para el endurecimiento por presión de componentes de chapa de acero galvanizados, en donde se recorta una pletina de una banda de chapa de acero […]

Método y dispositivo para producir componentes de acero endurecido, del 8 de Abril de 2020, de VOESTALPINE STAHL GMBH: Método para el endurecimiento por presión de componentes de chapa de acero en donde una pletina se separa de una banda de chapa de acero de una […]

Método y aparato para fabricar componentes de prensado, del 1 de Abril de 2020, de NIPPON STEEL CORPORATION: Un método para fabricar un componente de prensado , mediante la realización del trabajo de prensado sobre una pieza en bruto o una pieza en bruto preconformada, […]

Método para producir una cubierta de borde de un componente de pala de un motor de avión o de una turbina de gas y cubierta de borde para un componente de pala, del 18 de Marzo de 2020, de LEISTRITZ Turbinentechnik GmbH: Método para producir una cubierta de canto metálica en forma de V en la sección transversal para cubrir una zona de borde de un componente de pala de un grupo […]

Línea de termoformación para fabricar productos de chapa de acero termoconformados y presotemplados, así como procedimiento de funcionamiento de la misma, del 4 de Marzo de 2020, de BENTELER AUTOMOBILTECHNIK GMBH: Línea de termoformación para fabricar productos de chapa de acero termoconformados y presotemplados, que presenta una estación de […]

Procedimiento para producir una pieza estructural de automóvil que comprende un larguero inferior y un pilar delantero inferior, del 5 de Febrero de 2020, de Arcelormittal: Procedimiento para producir una pieza estructural de automóvil que comprende un larguero inferior que se extiende entre un extremo trasero y un extremo […]

Utillaje de estampación para la fabricación de piezas con chimeneas, del 27 de Noviembre de 2019, de INGENIERIA DE DISEÑO Y UTILLAJES, S.L.U: 1. Utillaje de estampación para la fabricación de piezas con chimeneas, de los que requieren la alimentación de una chapa metálica plana , caracterizada porque […]