PROCEDIMIENTO PARA LA PREPARACION DE COMPUESTOS DE POLIMEROS.

Procedimiento para la preparación de compuestos de al menos dos polímeros con un contenido residual total de compuestos volátiles <

1% en peso, en el que al menos un polímero se retrodisocia bajo carga térmica en monómeros u oligómeros, mediante el uso de una extrusora de tornillo sin fin en la que los componentes poliméricos se mezclan, se funden y se separan de los componentes volátiles, caracterizado porque

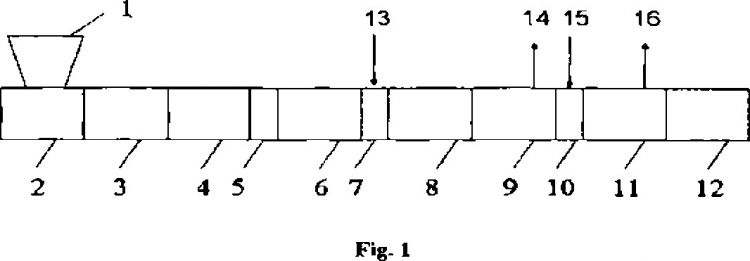

(i) la extrusora presenta al menos una zona de fusión, al menos dos zonas de desgaseado y al menos una zona de mezclado para el agente arrastrador y

(ii) el desgaseado se lleva a cabo mediante el uso de un agente arrastrador inerte que se alimenta en la masa fundida de polímeros y se elimina de la extrusora junto con los compuestos volátiles

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/007129.

Solicitante: BAYER MATERIALSCIENCE AG.

Nacionalidad solicitante: Alemania.

Dirección: BAYER MATERIALSCIENCE AG04653970BMS061004 PCT,51368 LEVERKUSEN.

Inventor/es: KORDS, CHRISTIAN, SCHWEMLER, CHRISTOPH, LUDEKE,MARTIN, RUDOLF,REINER.

Fecha de Publicación: .

Fecha Concesión Europea: 6 de Enero de 2010.

Clasificación Internacional de Patentes:

- B29B7/42 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 7/00 Mezcla; Amasado (en general B01F; en combinación con calandrado B29C 43/24, con inyección B29C 45/46, con extrusión B29C 48/36). › con tornillo o tornillo sin fin.

- B29B7/84C

- B29C47/76K

- C08J3/00B

Clasificación PCT:

- C08J3/00 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › Procesos para el tratamiento de sustancias macromoleculares o la formación de mezclas.

Fragmento de la descripción:

Procedimiento para la preparación de compuestos de polímeros.

La presente invención se refiere a un procedimiento para la preparación suave de compuestos de polímeros y de mezclas de polímeros en una extrusora de tornillo sin fin, en el que el producto final presenta un contenido especialmente bajo de disolventes residuales y, al mismo tiempo, un contenido bajo de monómeros u oligómeros.

En el procesamiento de polímeros se denomina preparación de compuestos la preparación de la masa de moldeo de plástico acabada, el compuesto de moldeo, a partir de las materias primas de plástico, bajo la adición de cargas y sustancias de refuerzo, plastificantes, agentes adherentes, lubricantes, estabilizadores, etc. La preparación de compuestos se efectúa predominantemente en extrusoras y comprende las operaciones de procedimiento transporte, fusión, dispersión, mezclado, desgaseado y aplicación de presión.

En la actualidad se exigen para las mezclas de plásticos un contenido lo más bajo posible de componentes volátiles. De ahí que el desgaseado adquiera una mayor importancia en la preparación de compuestos a partir de materias primas de plástico. Típicamente, la proporción de componentes volátiles que se han de desgasear en las materias primas de plástico se encuentra entre aproximadamente 500 y 2.000 ppm, y el contenido residual en el compuesto de moldeo acabado es inferior a 400 ppm.

En los polímeros o mezclas de polímeros termosensibles también se pueden formar durante el proceso de preparación de compuestos, además de los monómeros y disolventes residuales que se han de desgasear y que ya están contenidos en las materias primas, monómeros por retrodisociación, que, por ejemplo, en el caso de las mezclas de policarbonato modificadas con caucho son 1,3-butadieno y acrilonitrilo. La cinética de retrodisociación depende fuertemente de la temperatura, es decir que a medida que sube la temperatura, la retrodisociación aumenta de forma sobreproporcional. En la preparación de compuestos el problema reside en que para un desgaseado eficaz de los componentes volátiles se requiere, además de una presión baja, una temperatura elevada, pero a una temperatura elevada se produce simultáneamente un fuerte aumento de la retrodisociación. A ello se añade la complicación de que al reducir el suministro de energía para bajar la temperatura y evitar la retrodisociación, pueden surgir problemas durante la fusión y el mezclado de los componentes del compuesto de moldeo, lo que afecta negativamente a la calidad del producto (es decir, a las propiedades mecánicas y la composición). Esto es válido especialmente en el caso de caudales elevados, es decir, en el caso de tiempos de permanencia cortos, que son necesarios para que el proceso de preparación de compuestos resulte rentable. En el caso de un caudal más elevado, sólo se puede lograr con la técnica actual un buen desgaseado de los componentes volátiles que sea rentable si al mismo tiempo se asume un incremento de los componentes retrodisociables.

El uso de agentes arrastradores en las extrusoras es conocido, aunque sólo para el desgaseado de soluciones de polímeros con contenidos iniciales de disolventes superiores al 1%. Sin embargo, puesto que la solución de polímeros se dosifica en forma líquida y sin dispersión adicional de los componentes de mezcla y aditivos, no se produce una fusión simultánea de los componentes sólidos. Como ejemplo cabe mencionar en este caso el documento DE 19914143 A1. Sin embargo, en él no se plantea el problema de la retrodisociación de monómeros (o de oligómeros). Por el documento EP 0768157 A1 se conoce otro procedimiento para el secado de polímeros en polvo, en el que se eliminan, bajo fusión del polímero y, dado el caso, mediante el uso de un agente arrastrador, los componentes volátiles presentes en una cantidad mínima del 1% en peso. Esta técnica está limitada a aparatos de gran volumen y está destinada al secado de polímeros individuales con alto contenido de disolventes. No se conoce el uso de agentes arrastradores en la preparación de compuestos de polímeros con extrusoras, en particular de mezclas de policarbonato.

La invención se propone el objetivo de proporcionar un procedimiento para la preparación rentable de compuestos de moldeo poliméricos termosensibles con, simultáneamente, un contenido residual muy bajo de componentes volátiles y retrodisociables, en particular para la preparación de mezclas de policarbonato modificadas con caucho.

El objetivo se alcanza de acuerdo con la invención porque en la preparación de compuestos en la extrusora se mejora el desgaseado por incorporación de un agente arrastrador, en particular de nitrógeno. La configuración del tornillo sin fin para la incorporación del agente arrastrador se puede realizar, en especial, de manera que, pese a las zonas de mezcla para el agente arrastrador, que son necesarias adicionalmente en comparación con las configuraciones del tronillo sin fin convencionales y suponen un suministro adicional de energía, se produzca sólo un ligero aumento de la temperatura de fusión y, por lo tanto, la retrodisociación no sea superior a la de los procesos de preparación de compuestos convencionales.

El objeto de la invención es un procedimiento para la preparación de compuestos de al menos dos polímeros con un contenido residual total final de compuestos volátiles < 1% en peso, preferentemente como máximo del 0,1% en peso, respecto a la composición del producto final, en el que al menos un polímero se retrodisocia bajo carga térmica en monómeros u oligómeros, mediante el uso de una extrusora de tornillo sin fin en la que los componentes poliméricos se mezclan, se funden y se separan de los componentes volátiles, caracterizado porque

La extrusora preferentemente presenta también una zona de descarga.

En una forma de realización preferida, el agente arrastrador se elimina de la extrusora junto con los compuestos volátiles mediante la aplicación de una presión reducida Pabs inferior a 50 kPa, con especial preferencia inferior a 10 kPa.

Como agente arrastrador se usa preferentemente nitrógeno, gas noble o dióxido de carbono, con especial preferencia nitrógeno.

Por "carga térmica de al menos un polímero" se entiende la temperatura a la que los componentes poliméricos se procesan habitualmente en la masa fundida. Esta temperatura está adaptada individualmente al polímero o a la mezcla de polímeros y es conocida para el experto. En general se trata de temperaturas comprendidas en el intervalo de hasta 400ºC. En el caso de una combinación de un copolímero de injerto de acrilonitrilo-butadieno-estireno (ABS) y policarbonato se entiende por carga térmica una temperatura de 240ºC a 310ºC, preferentemente de 270 a 300ºC.

En una forma de realización preferida del procedimiento de acuerdo con la invención se usan como polímeros polímeros termoplásticos, con especial preferencia al menos un polímero seleccionado de un primer grupo (denominado en lo sucesivo "polímero retrodisociable") formado por poliestireno, copolímeros o copolímeros de injerto de poliestireno, poliacrilatos, polialquileno y poliamida, y al menos un polímero seleccionado de un segundo grupo (denominado en lo sucesivo "polímero no retrodisociable") formado por policarbonato, poliestercarbonato y poli(tereftalato de alquileno); preferentemente se usa una combinación del copolímero de injerto de acrilonitrilo-butadieno-estireno (ABS) y policarbonato.

En otra forma de realización del procedimiento de acuerdo con la invención se usan al menos dos polímeros seleccionados del grupo de los polímeros retrodisociables formado por poliestireno, copolímeros o copolímeros de injerto de poliestireno, poliacrilatos y polialquileno; con especial preferencia se usa una combinación del copolímero de injerto de acrilonitrilo-butadieno-estireno y poliamida.

En ambas formas de realización mencionadas se usan preferentemente polímeros retrodisociables seleccionados del grupo formado por copolímeros de injerto de acrilonitrilo-butadieno-estireno...

Reivindicaciones:

1. Procedimiento para la preparación de compuestos de al menos dos polímeros con un contenido residual total de compuestos volátiles < 1% en peso, en el que al menos un polímero se retrodisocia bajo carga térmica en monómeros u oligómeros, mediante el uso de una extrusora de tornillo sin fin en la que los componentes poliméricos se mezclan, se funden y se separan de los componentes volátiles, caracterizado porque

2. Procedimiento según la reivindicación 1, caracterizado porque el agente arrastrador se elimina de la extrusora junto con los compuestos volátiles mediante la aplicación de una presión reducida pabs inferior a 50 kPa.

3. Procedimiento según una de las reivindicaciones 1 ó 2, caracterizado porque como polímeros se usan al menos un polímero seleccionado de un primer grupo ("polímeros retrodisociables") formado por poliestireno, copolímeros o copolímeros de injerto de poliestireno, poliacrilatos, polialquileno y poliamida, y al menos un polímero seleccionado de un segundo grupo ("polímeros no retrodisociables") formado por policarbonato, poliestercarbonato y poli(tereftalato de alquileno).

4. Procedimiento según la reivindicación 3, caracterizado porque como polímeros se usa una combinación de copolímero de injerto de acrilonitrilo-butadieno-estireno y policarbonato.

5. Procedimiento según una de las reivindicaciones 1 ó 2, caracterizado porque como polímeros se usan al menos dos polímeros seleccionados del grupo de los polímeros retrodisociables formado por poliestireno, copolímeros o copolímeros de injerto de poliestireno, poliacrilatos, polialquileno y poliamida.

6. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque la relación de mezcla entre dos componentes poliméricos es de 1 a 10 hasta 2 a 1 entre el polímero retrodisociable en monómeros y el otro polímero no retrodisociable.

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado porque la adición del agente arrastrador y la eliminación de los componentes volátiles se lleva a cabo en varias etapas, en especial en dos o tres etapas, con especial preferencia en dos etapas.

8. Procedimiento según una de las reivindicaciones 1 a 7, caracterizado porque como extrusora se usa una extrusora de tornillo sin fin de dos o varios husillos.

9. Procedimiento según la reivindicación 8, caracterizado porque la extrusora de tornillo sin fin es una extrusora de tornillo sin fin de dos husillos con rotación de los husillos en el mismo sentido.

10. Procedimiento según una de las reivindicaciones 1 a 9, caracterizado porque la extrusora que se ha de usar presenta una relación entre la longitud y el diámetro del tornillo sin fin de 32 a 44.

11. Procedimiento según una de las reivindicaciones 1 a 10, caracterizado porque se usa una extrusora que presenta al menos una zona de fusión, dos zonas de desgaseado, una o dos zonas de mezclado para el agente arrastrador y una zona de descarga.

12. Procedimiento según una de las reivindicaciones 1 a 10, caracterizado porque se usa una extrusora que presenta al menos una zona de fusión, dos zonas de desgaseado, dos zonas de mezclado para el agente arrastrador y una zona de descarga.

13. Procedimiento según una de las reivindicaciones 1 a 11, caracterizado porque la cantidad del agente arrastrador asciende a entre el 0,1 y el 0,5%, respecto al caudal total de las sustancias de partida.

14. Procedimiento según una de las reivindicaciones 1 a 13, caracterizado porque la adición del agente arrastrador se lleva a cabo en segmentos del tornillo sin fin rellenos de masa fundida, situados en la zona de mezcla o inmediatamente por delante de la zona de mezcla del tornillo sin fin.

15. Uso del procedimiento de acuerdo con una de las reivindicaciones 1 a 14 para la fabricación de una mezcla de polímeros en la que la suma de los contenidos de todos los componentes volátiles de los componentes poliméricos es inferior al 1% en peso.

Patentes similares o relacionadas:

Dispositivo para la introducción sucesiva de aditivos en un granulado de polímero y uso del dispositivo, del 20 de Mayo de 2020, de Köllemann GmbH Förder- und Verfahrenstechnik: Dispositivo para la introducción sucesiva de aditivos en un granulado de polímero, consistente en • un mezclador , con una carcasa […]

Instalación así como procedimiento para el tratamiento de una masa fundida de plástico, del 31 de Julio de 2019, de NEXT GENERATION RECYCLINGMASCHINEN GMBH: Instalación para el tratamiento de una masa fundida de plástico, en particular una masa fundida de policondensado, y para el ajuste de su viscosidad […]

Instalación así como procedimiento para el tratamiento de una masa fundida de plástico, del 31 de Julio de 2019, de NEXT GENERATION RECYCLINGMASCHINEN GMBH: Instalación para el tratamiento de una masa fundida de plástico, en particular una masa fundida de policondensado, y para el ajuste de su viscosidad […]

Instalación así como procedimiento para el tratamiento de una masa fundida de plástico, del 30 de Enero de 2019, de NEXT GENERATION RECYCLINGMASCHINEN GMBH: Instalación para el tratamiento de una masa fundida de plástico, en particular una masa fundida de policondensado, y para el ajuste de su viscosidad […]

Máquina de mezcla y de amasado para procesos continuos de preparación así como procedimiento para la realización de procesos continuos de preparación por medio de una máquina de mezcla y de amasado, del 11 de Enero de 2017, de BUSS AG: Máquina de mezcla y de amasado para procesos continuos de preparación con un tornillo sin fin, que gira en una carcasa y al mismo tiempo se mueve en la dirección […]

Uso de un dispositivo para inyectar un cordón de masa pastosa en el espacio intermedio entre dos planchas de vidrio de una hoja de vidrio de aislamiento, del 13 de Julio de 2016, de BYSTRONIC LENHARDT GMBH: Uso de un dispositivo para generar un cordón a partir de una masa formada por varios componentes con una boquilla , con en cada caso […]

Procedimiento para la producción de masas de moldeo termoplásticas, así como masas de moldeo termoplásticas producidas según éste, del 18 de Mayo de 2016, de INEOS Styrolution Group GmbH: Procedimiento para la producción de masas de moldeo termoplásticas, en el cual se usa un extrusor, el cual está estructurado en dirección de transporte aguas abajo a partir […]

Procedimiento de alimentación de un aparato simultáneamente con al menos dos corrientes de materiales termoplásticos y dispositivo de alimentación para aplicar el procedimiento, del 3 de Diciembre de 2014, de LA SEDA DE BARCELONA,S.A.: Un procedimiento de alimentación de un aparato con al menos una primera corriente (ST1) de un primer material termoplástico (A) en estado […]

Procedimiento y dispositivo para nebulizar mezclas obtenidas a partir de la reacción de materiales poliméricos, del 18 de Septiembre de 2013, de Stemma S.R.L: Procedimiento para producir un producto fino o un recubrimiento fino sobre un cuerpo sólido fabricadopreviamente, que comprende las etapas siguientes:

- […]

Procedimiento y dispositivo para nebulizar mezclas obtenidas a partir de la reacción de materiales poliméricos, del 18 de Septiembre de 2013, de Stemma S.R.L: Procedimiento para producir un producto fino o un recubrimiento fino sobre un cuerpo sólido fabricadopreviamente, que comprende las etapas siguientes:

- […]