CASQUILLOS DE EMBRAGUE DE POLVO METALICO PARA EMBRAGUES UNIDIRECCIONALES Y METODO DE FABRICACION.

Un método de fabricación de casquillos de embrague unidireccional en polvo metálico (12,

14) que comprende:

la preparación de un polvo metálico de base ferrosa;

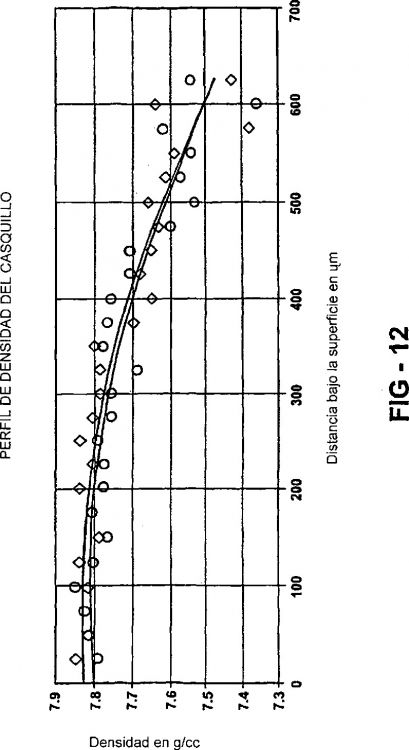

el procesado del polvo metálico para una forma casi neta para producir un componente de embrague unidireccional sinterizado que tenga una densidad en su núcleo de entre 6,8 y 7,6 g/cc y una superficie de casquillo (18); y

trabajo en frío de la superficie del casquillo (18) para formar una capa trabajada en frío (22) en la superficie (18) con una densidad que supere el 99% de la densidad teórica total

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2003/020227.

Solicitante: PMG INDIANA CORP.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1751 ARCADIA DRIVE,COLUMBUS, IN 47201.

Inventor/es: TRASORRAS, JUAN, R., L., NIGARURA,SALVATOR.

Fecha de Publicación: .

Fecha Concesión Europea: 20 de Enero de 2010.

Clasificación Internacional de Patentes:

- B22F5/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › B22F 5/00 Fabricación de piezas o de objetos a partir de polvos metálicos caracterizada por la forma particular del producto a realizar. › de piezas dentadas, p. ej. ruedas dentadas; de discos de levas.

- F16D41/07 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16D ACOPLAMIENTOS PARA LA TRANSMISION DE MOVIMIENTOS DE ROTACION (transmisión para transmitir la rotación F16H, p. ej. transmisiones por fluidos F16H 39/00 - F16H 47/00 ); EMBRAGUES (embragues dinamo-eléctricos H02K 49/00; embragues que utilizan atracción electrostática H02N 13/00 ); FRENOS (sistemas de frenado electrodinámicos para vehículos, en general B60L 7/00; frenos dinamoeléctricos H02K 49/00). › F16D 41/00 Ruedas libres o embragues de rueda libre (frenos para ciclos mandados por contrapedal B62L 5/00). › entre dos superficies cilíndricas.

Clasificación PCT:

Clasificación antigua:

- B22F3/24 B22F […] › B22F 3/00 Fabricación de piezas a partir de polvos metálicos, caracterizada por el modo de compactado o sinterizado; Aparatos especialmente concebidos para esta fabricación. › Tratamiento ulterior de las piezas u objetos.

Fragmento de la descripción:

Casquillos de embrague de polvo metálico para embragues unidireccionales y método de fabricación.

Antecedentes de la invención

Esta invención se refiere generalmente a embragues unidireccionales, y más particularmente a la fabricación de casquillos para dichos embragues.

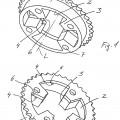

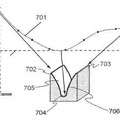

El principio operativo fundamental de los embragues unidireccionales es bien conocido por aquellos que poseen conocimientos ordinarios en la materia. Se evita la rotación relativa de elementos interiores y exteriores en una dirección, permitiendo la transmisión de la torsión a través del embrague, mientras que los elementos interiores y exteriores pueden sobrepasar o ir a rueda libre en la dirección opuesta. Casi todas las transmisiones automáticas en los automóviles de pasajeros modernos usan uno o más embragues unidireccionales para suavizar las transiciones desde una ruta de torsión a otra, ya que la transmisión cambia a través de sus rangos operativos. También conocidos como embragues de rotación libre, los tipos de embrague unidireccional más comunes son:

1) Embrague de rodillos unidireccional

2) Embrague de patín unidireccional

3) Embrague de trinquete unidireccional

Los tipos de rodillos y de patín se han estado produciendo desde 1950. La producción de embragues de trinquete empezó a mediados de los años noventa. Todos estos conjuntos de embragues unidireccionales funcionan satisfactoriamente según la aplicación particular para la que se usen. La construcción básica de todos estos embragues incluye un casquillo exterior, un casquillo interior, un juego de elementos de bloqueo (rodillos, patines o trinquetes) que pueden bloquear las casquillos, y resortes que activan los elementos de bloqueo.

Inicialmente, los casquillos para embragues unidireccionales de rodillos y patines se fabricaban en aceros pudelados siguiendo métodos de mecanizado tradicionales (torneado, brochado, etc.). Este proceso sigue hoy en día empleándose en la producción. Los aceros que se suelen utilizar normalmente son SAE 1060, SAE 5060, SAE 5120, SAE 5130 y SAE 5160. Para desarrollar la resistencia a la fatiga de contacto necesaria en la superficie del casquillo, y la resistencia a la fatiga por tracción en la masa interior del casquillo, las piezas normalmente son tratadas térmicamente para HRC 55-60 en la superficie y para HRC 25-32 en el núcleo.

Una gran mejora en la fabricación de casquillos fue introducida en la patente estadounidense núm. 3.772.935. El proceso descrito implica la compactación y sinterización de polvo metálico en una pieza bruta preforma, y después se forja en caliente la preforma para formar el componente para producir una densidad completamente uniforme en todo el casquillo. Finalmente, los casquillos son tratados térmicamente. La ventaja clave del proceso de forja del polvo es que se reduce el mecanizado. Las mejoras para la fase de tratamiento en caliente de este proceso se exponen en la patente estadounidense núm. 3.992.763 y en la patente estadounidense núm. 4.002.47.

En la patente estadounidense núm. 5.966.581 se trataba un proceso alternativo de forja del polvo. La preforma compactada y sinterizada es trabajada con una herramienta de ruleteado antes de la fase de forja. El proceso de ruleteado combinado con la forja se dice que aumenta la vida contra la fatiga del casquillo de embrague final, completamente densificado y forjado en caliente.

Otra alternativa tratada en la patente estadounidense núm. 5.966.581 es trabajar en frío la preforma compactada y sinterizada granallando la superficie con perlas de vidrio o arena, lo que trabaja las superficies, y después se forja en caliente la preforma. Este enfoque resulta en un acabado superficial comparablemente más bruto que el obtenido por ruleteado.

En consecuencia, mientras que se reconoce en la técnica la fabricación de casquillos de mecanismos de embrague unidireccional a partir de polvo metálico que ha sido compactado y sinterizado en una pieza bruta preforma que es ruleteada y después forjada en caliente para producir un componente completamente densificado de la forma deseada, la técnica advierte contra la posibilidad de fabricar un componente de casquillo de embrague de polvo metálico compactado y sinterizado de forma neta cuya superficie final es trabajada en frío y que tendría propiedades mecánicas y acabado superficial adecuados para el uso que del mismo se pretende.

Es un objeto de la presente invención avanzar la técnica mejorando el procesado de casquillos de embrague unidireccional hechos de polvo metálico.

Resumen de la invención y ventajas

Un método para fabricar casquillos de embrague unidireccional de polvo metálico según la invención se define en la reivindicación 1. La invención además contempla un componente de casquillo de embrague que se encuentra definido en la reivindicación 4.

La invención posee la ventaja de suministrar un proceso sencillo de fabricación de componentes de casquillo de embrague unidireccional para obtener excelentes propiedades mecánicas, así como un acabado superficial de leva aceptable trabajado en frío.

La invención posee la ventaja añadida de producir dichos componentes de casquillo de embrague unidireccional con una densidad variable, con un núcleo de densidad relativamente alta, aunque no completa, junto con una piel o capa en superficie de la leva que es trabajada en frío para una densidad superior para proporcionar las propiedades mecánicas requeridas y un acabado de superficie de forma neta en la superficie del casquillo. La densidad variable produce un casquillo de embrague unidireccional que presenta una fuerza, resistencia a la fatiga y al desgaste excelentes sin tener que forjar el componente para obtener la fuerza y la resistencia al desgaste deseadas. Evitar los requerimientos de la forja en caliente simplifica la fabricación y reduce el coste de casquillos de leva para embragues unidireccionales. Las personas versadas en la técnica ordinaria aceptan que el coste de fabricación de un componente forjado de polvo es de 1,5 a 2,0 veces el coste de fabricar el componente por prensado y sinterizado. Los costes adicionales están asociados a la fase de forja y a la relativamente corta vida de las herramientas de forjado en caliente.

Eliminar la fase de forja tiene la ventaja adicional de ajustar las tolerancias dimensionales globales de un componente desde la gama típica para piezas forjadas de polvo hasta la gama típica de las piezas prensadas y sinterizadas. Además, las superficies trabajadas en frío tienen tolerancias incluso más ajustadas.

Otro beneficio de eliminar el paso de forja es que el proceso de prensa y sinterización tiene la capacidad de producir características geométricas de formas netas (bujes, canales de aceite, travesaños, etc.) que son mucho más complejas que las obtenibles mediante forja, reduciendo mucho así la necesidad de un mecanizado secundario.

En el caso de superficies de casquillo de formas netas, como las usadas para levas para embragues unidireccionales de rodillos, el proceso de formado en frío de la superficie del casquillo, tal como se describe en la presente invención, introduce una mejora sustancial en el acabado superficial del casquillo. La Tabla 1 resume el acabado de superficie típico de brochado, forja de polvo, forja de polvo tal y como ha sido modificada por la patente estadounidense núm. 5.966.581 y por la presente invención.

Esta mejora del acabado superficial resulta en superior resistencia a la fatiga por contacto (fisuración) del casquillo del embrague, lo que a su vez resulta en una superior capacidad de torsión para un embrague dado.

Eliminar la necesidad de la fase de forja resulta en un material de casquillo de cojinete de calidad metalúrgica superior. Es bien conocido que hay dos efectos perjudiciales asociados al proceso de forja en caliente de polvo. Primero, porque la preforma de acero es calentada a una temperatura de 1000-1130ºC y expuesta al aire durante al proceso de forja, con lo cual se forman óxidos en la superficie de la pieza. Estos óxidos aparecen en la superficie y son también...

Reivindicaciones:

1. Un método de fabricación de casquillos de embrague unidireccional en polvo metálico (12, 14) que comprende:

2. El método de la 1ª reivindicación, en el que la capa trabajada en frío (22) está formada forzando la herramienta de densificación (24) lateralmente a través de la superficie del casquillo (18).

3. El método según la reivindicación 1 o la reivindicación 2, en en el que la preparación del polvo metálico de base ferrosa comprende además compactar el polvo metálico de base ferrosa para producir una preforma de casquillo presinterizada, y además comprende el paso adicional de características de maquinado en la preforma del casquillo presinterizado antes de sinterizar la preforma de casquillo presinterizada.

4. Un componente de casquillo de embrague de polvo metálico (12, 14) para un embrague unidireccional, que comprende un cuerpo compactado y sinterizado de polvo metálico ferroso en la forma de dicho componente de casquillo de embrague unidireccional que tiene una superficie de casquillo (18), teniendo dicho cuerpo una densidad en su núcleo de entre 6,8 y 7,6 g/cc, incluyendo dicho cuerpo de embrague una capa trabajada en frío (22) de polvo metálico en dicha superficie de casquillo (18) teniendo una densidad localizada superior a la de la densidad de dicho núcleo, y un acabado superficial final de entre 20 y 35 µ pulgadas (50,8 y 88,9 x 10-8 m), donde dicha capa trabajada en frío (22) tiene una densidad de al menos el 99% de la densidad teórica total.

5. El componente de casquillo de embrague de la reivindicación 4, en el que dicho componente comprende un casquillo exterior (14) del embrague unidireccional.

6. El componente de casquillo de embrague de la reivindicación 4, en el que dicho componente comprende un casquillo interior (12) del embrague unidireccional.

Patentes similares o relacionadas:

Componente para una turbina, del 26 de Febrero de 2020, de MTU Aero Engines AG: Componente de turbina, que comprende un cuerpo base fabricado de manera generativa, hecho de un primer material, y al menos una sección de componente (4, 4a, […]

Método de fabricación de rueda dentada para transmisión de potencia, del 18 de Marzo de 2019, de UNIVERSIDAD CARLOS III DE MADRID: La invención describe un método para fabricar una rueda dentada que comprende: obtener datos geométricos y de contorno iniciales; calcular una […]

Chapa de desgaste metálica o placa de compresión metálica con superficie perfilada para prensas compactadoras, procedimiento para su fabricación y prensa compactadora, del 7 de Diciembre de 2018, de BERKENHOFF GMBH: Chapa de desgaste o una placa de compresión para prensas compactadoras con superficie perfilada, incluyendo la plancha de desgaste o la placa de compresión […]

Compuesto sinterizado de rueda dentada y procedimiento para su fabricación, del 30 de Septiembre de 2015, de SCHWÄBISCHE HÜTTENWERKE AUTOMOTIVE GMBH: Procedimiento para la fabricación según la metalurgia del polvo de un cuerpo de rotación, en el que

a) se prensa un primer cuerpo de partida de polvo metálico,

b) […]

Compuesto sinterizado de rueda dentada y procedimiento para su fabricación, del 30 de Septiembre de 2015, de SCHWÄBISCHE HÜTTENWERKE AUTOMOTIVE GMBH: Procedimiento para la fabricación según la metalurgia del polvo de un cuerpo de rotación, en el que

a) se prensa un primer cuerpo de partida de polvo metálico,

b) […]

Método de fabricación de ruedas de engranaje perfiladas a partir de piezas brutas de metal en polvo, del 1 de Abril de 2015, de Stackpole International Powder Metal, ULC: Un método para fabricar una rueda que tiene dos engranajes axialmente adyacentes formados sobre la misma, comprendiendo la preparación de una pieza […]

Método de fabricación de ruedas de engranaje perfiladas a partir de piezas brutas de metal en polvo, del 1 de Abril de 2015, de Stackpole International Powder Metal, ULC: Un método para fabricar una rueda que tiene dos engranajes axialmente adyacentes formados sobre la misma, comprendiendo la preparación de una pieza […]

Procedimiento para la fabricación de un dispositivo de sincronización para una caja de cambios, del 9 de Abril de 2014, de DIEHL METALL STIFTUNG & CO. KG: Procedimiento para la fabricación de un componente de un dispositivo de sincronización para una caja de cambios, especialmente de un anillo de sincronización , […]

Dentado de compactación superficial de material de sinterización con desviaciones especiales, del 13 de Junio de 2013, de GKN SINTER METALS HOLDING GMBH: Procedimiento para la fabricación de un dentado de engranaje recto de material de sinterización compactado, en el que, por medio de unos datos […]

Dentado de compactación superficial de material de sinterización con desviaciones especiales, del 13 de Junio de 2013, de GKN SINTER METALS HOLDING GMBH: Procedimiento para la fabricación de un dentado de engranaje recto de material de sinterización compactado, en el que, por medio de unos datos […]

Elemento dentado sinterizado con compactación superficial localmente selectiva, del 28 de Mayo de 2013, de GKN SINTER METALS HOLDING GMBH: Procedimiento para fabricar un elemento dentado metálico superficialmente compactado que presenta unmaterial de sinterización compactado con una respectiva capa de borde […]

Elemento dentado sinterizado con compactación superficial localmente selectiva, del 28 de Mayo de 2013, de GKN SINTER METALS HOLDING GMBH: Procedimiento para fabricar un elemento dentado metálico superficialmente compactado que presenta unmaterial de sinterización compactado con una respectiva capa de borde […]